某汽车白车身静态弯曲刚度仿真分析与试验验证

2018-10-26王克飞罗明军

王克飞,罗明军

某汽车白车身静态弯曲刚度仿真分析与试验验证

*王克飞,罗明军

(奇瑞商用车(安徽)有限公司工程研究院,安徽 芜湖 241009)

基于某汽车白车身几何模型,建立其有限元分析模型。提出一种白车身静态弯曲刚度解析方法,对白车身进行静态弯曲刚度仿真分析,得到白车身关键点的Z向位移变化量,获取了白车身弯曲变形曲线。同时结合静态弯曲刚度解析方法,得到白车身静态弯曲刚度,并通过试验进行了静态弯曲刚度验证。研究结果表明:白车身静态弯曲刚度有限元分析和试验结果分别为13108.88 N/mm和14421.21 N/mm,相对误差为9.10%,有限元分析和试验结果基本吻合,可以为工程开发人员提供参考。

白车身;弯曲刚度;仿真;试验

白车身静态弯曲刚度是衡量白车身结构静态特性的重要参数,其对汽车NVH、操稳性及安全性有明显影响[1]。工程设计前期,开展白车身静态弯曲刚度分析,对白车身设计及优化有重要指导意义。

前人在车身弯曲刚度仿真和试验方面做了很多工作。夏国林[2]通过白车身有限元模型,分析了某白车身刚度,为该白车身的优化和改进提供了依据;王晓枫[3]等通过有限元仿真,得出白车身弯扭变形曲线,根据刚度分配情况对白车身进行了轻量化设计;王志亮[4]等利用有限元软件,通过灵敏度分析方法提出了优化方案,实现了白车身的减重;梅玉林[5]等应用经典静刚度分析方法对某轿车车身进行了弯扭刚度测试,通过对试验数据的处理,将车身弯扭刚度等效为变截面梁刚度;邵建旺[6]等通过建立的白车身刚度试验测量系统,对某白车身弯扭刚度进行了试验测试,验证了该白车身刚度测试系统和测试方法重复性较好。

本文在前人研究成果的基础上,提出一种白车身静态弯曲刚度解析方法,采用有限元方法对某白车身静态弯曲刚度进行了仿真分析,获得了白车身弯曲变形曲线和静态弯曲刚度,并利用白车身台架试验进行了验证。该方法可以为同类白车身开发和改型提供参考。

1 车身整体弯曲刚度计算方法

车身弯曲刚度的计算方法为:按照试验标准对车身进行加载,获得车身纵梁上测量点Z向位移变化量(以下称ΔZ)后,首先要对左右纵梁测量点ΔZ进行平均处理,然后再对约束点ΔZ进行插值处理,最后再消除约束点局部变形对弯曲刚度的影响。其中,左右纵梁测量点ΔZ平均处理后的计算公式:

式中,D、D、D分别为平均处理后及左、右纵梁上测量点Z向位移。

前、后约束点插值位移计算公式:

去除约束点变形,消除对整体弯曲刚度的影响,调整后的测量点位移计算公式为:

车身整体弯曲刚度计算公式:

2 车身有限元模型的建立

2.1 网格划分及模型连接

白车身几何模型导入到有限元前处理软件后,需要进行几何清理,主要消除多余的自由边、T形边和重复面,保证有限元模型的计算可靠性。车身零部件主要是薄壁钣金件,通常采取抽取中面处理方式,网格划分通常从形状较复杂的面开始划分,关键位置网格进行细化,网格基本尺寸为8×8 mm,共生成1055740个节点,1094821个单元,其中,四边形单元953579个,三角形单元47920个。网格划分完成后需对网格质量进行检查,网格质量要求[7]如表1所示,对不满足质量要求的网格需要进行优化。

表1 有限元网格质量要求

车身是由零部件通过连接构成,车身连接方式主要有螺栓连接、点焊、缝焊和粘胶等方式,有限元模型中分别采用BAR2、acm、RBE2和adhesives等单元模拟车身的连接。建立的白车身有限元模型如图1所示。

图1 白车身有限元模型

2.2 材料参数和单元属性

材料本构模型是有限元分析中重要的计算参数,其对计算结果有重要影响。通常采用材料拉伸试验获得材料的工程应力应变关系,工程应力应变关系还要通过相应转换得到真实的应力应变关系。通用的转换公式[8]为

工程应力应变曲线与真实应力应变对比曲线如图2所示。由图2可以看出,在弹性阶段,真实应力和工程应力基本相同;在塑性阶段真实应力大于工程应力。

图2 工程与真实应力应变曲线

根据材料拉伸试验建立了车身材料数据库,将材料参数赋予对应的零部件。另外,还需根据车身不同单元类型赋予相应的单元属性,通过单元类型卡片进行定义。

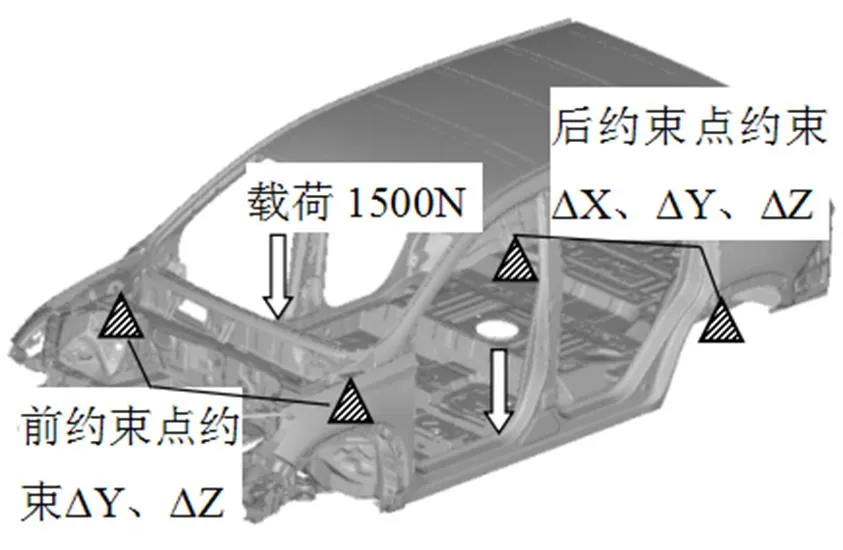

2.3 边界条件

约束方法:约束前左、前右减振器座Y、Z方向的平动自由度和后左、后右弹簧座X、Y、Z方向的平动自由度;

加载方法:在通过驾驶员座椅位于座椅导轨中间位置时H点的YOZ平面与门槛相交的位置分别施加垂直向下的载荷,载荷大小为F=1500 N,有限元仿真边界条件如图3所示。

图3 有限元仿真边界条件

3 车身弯曲刚度仿真结果及分析

将建立的有限元仿真模型,提交求解器计算,得到在弯曲载荷下白车身Z向位移变化云图,如图4所示。

由图4可知,在弯曲载荷作用下,白车身前部向上翘起,位移变化量为正值,最大位移变化量为0.109 mm,位于前保险杠横梁处;白车身加载位置附近和后部向下弯曲,位移变化量为负值,最大位移变化量为-0.410 mm,位于加载位置附近和白车身后部;前减振器和后弹簧座约束点略向下移动,位移变化量很小。

图4 弯曲载荷下白车身Z向位移变化云图

在纵梁上合理布置59个位移测量点,在后处理器中提取各测量点的ΔZ,在Matlab软件中绘制出各测量点的ΔZ随各测量点X向坐标值变化的曲线,如图5所示。

由图5可知,在弯曲载荷作用下,左右纵梁ΔZ变化情况基本相同,均在加载点附近最大,前后约束点位置最小。且从前约束点至车身前端和从前约束点至加载点,左右纵梁ΔZ逐渐增大;从后约束点至车身后端和从后约束点至加载点,左右纵梁ΔZ逐渐增大。另外,在后弹簧座附近ΔZ有微小突变幅度,这与车身后部结构及约束有关。

图5 左右纵梁ΔZ随X向坐标值变化曲线

选取左右纵梁上距离前、后约束点前100 mm和后100 mm处的位移测量点进行线性插值,利用Matlab软件,对式(1)~(5)计算公式进行编程求解,得出车身整体弯曲刚度,如表2所示。由表2可知,左纵梁前、后约束点插值位移和去除约束影响修正的测量点位移变化量分别为-0.049 mm、-0.047 mm和-0.230 mm;右纵梁前、后约束点插值位移和去除约束影响修正的测量点位移变化量分别为-0.050 mm、-0.045 mm和-0.228 mm;车身整体弯曲刚度为13108.88 N/m。

表2 车身弯曲刚度

4 试验验证

车身弯曲刚度试验设备由车身静态刚度试验台、约束系统、加载系统和测量系统组成。约束系统包括活动铰链和固定铰链,加载系统包括两个液压加载装置,测量系统包括位移传感器、位移显示仪和百分表。

按照2.3节中约束方法和加载方法进行白车身弯曲刚度试验,如图6所示。前左、前右减振器座采用活动铰链固定,后左、后右弹簧座采用固定铰链固定;采用两个液压加载装置对在通过驾驶员座椅位于座椅导轨中间位置时H点的YOZ平面与门槛相交的位置施加沿Z轴负向的载荷,载荷大小为1500 N,载荷按分级方式进行加载。选取车身左右纵梁上共32个位移测量点,通过百分表测量和位移显示仪获取测量点的位移,测量点ΔZ有限元仿真与试验对比曲线如图7所示。

由图7可知,车身纵梁位移变化试验结果与有限元仿真结果基本一致,曲线局部弯曲程度不同是由加载方式和测量点分布不同造成的。

根据文中车身弯曲刚度计算方法,并消除约束点弯曲变形的影响,得出车身整体弯曲刚度的试验值为14421.21 N/m,有限元分析值13108.88 N/m与实验值误差为9.10%,小于可接受误差范围10%,验证了有限元分析的有效性。

图6 车身弯曲刚度试验

图7 纵梁测量点ΔZ仿真与试验对比曲线

5 结论

采用有限元方法研究了某汽车白车身静态弯曲刚度,并通过试验进行了验证,得到下述结论:

1)左右纵梁向位移变化情况基本相同,均在加载点附近最大,前后约束点位置最小。且从前约束点至车身前端和从前约束点至加载点,左右纵梁Z向位移逐渐增大;从后约束点至车身后端和从后约束点至加载点,左右纵梁Z向位移逐渐增大;

2)车身整体弯曲刚度有限元分析和试验结果分别为13108.88 N/m和14421.21 N/m,误差9.10%,小于可接受误差范围10%,有限元分析结果和试验结果基本吻合;

3)较高的车身弯曲刚度可以获得更好的整车可靠性,车身弯曲刚度的目标设定需兼顾车身NVH和操稳性要求以及轻量化的性价比。

[1] 殷良艳,郭健忠,杨二卫. 白车身模态与静刚度关联性的研究—扭转[J].公路与汽运,2013(6):1-5.

[2] 夏国林.轿车白车身静刚度分析[J].汽车科技,2008(03):25-28.

[3] 王晓枫,任康. 轿车白车身刚度分析及轻量化设计研究[J].现代制造工程,2014(01):42-44,101.

[4] 王志亮,刘波,马莎莎,等. 基于弯曲刚度和扭转刚度的白车身优化分析[J].机械科学与技术,2008(8):1021-1024.

[5] 梅玉林,陈康阳,张健,等.车身弯曲刚度和扭转刚度试验研究[J].实验室科学,2016,19(2):20-24+27.

[6] 邵建旺,彭为,靳晓雄,等. SUV白车身静态刚度试验研究[J].汽车技术,2009(04):41-44.

[7] 李海峰,吴冀川,刘建波,等. 有限元网格剖分与网格质量判定标准[J].中国机械工程,2012,23(3):368-377.

[8] 胡志远,曾必强,谢书港. 基于LS-DYNA和Hyper Works的汽车安全仿真与分析[M].北京:清华大学出版社,2011.

STATIC BENDING STIFFNESS SIMULATION AND TEST VERIFICATION OF AN AUTOMOBILE BODY IN WHITE

*WANG Ke-fei,LUO Ming-jun

(Engineering Research Institute, Chery Commercial Vehicle (Anhui) Co.Ltd, Wuhu,Anhui 241009,China)

Based on a car's body in white geometric model, the finite element analysis model was established. An analytical method for static bending stiffness of body in white is proposed to simulate static bending stiffness of white body. The Z-direction displacement change of the key points of the body-in-white was obtained and the bending curve of the body-in-white was acquired.Simultaneously, combined with static bending stiffness analysis method, the static bending stiffness of the body in white is gained, and the static bending stiffness is verified through the test. The results show that the finite element analysis and test results of static bending stiffness of body in white are 13108.88 N/mm and 14421.21 N/mm, the relative error is 9.10%. The finite element analysis and test results are basically consistent, which can provide reference for the project developer.

body in white; bending stiffness; simulation; test

1674-8085(2018)04-0060-05

U463.82+1

A

10.3969/j.issn.1674-8085.2018.04.010

2018-02-29;

2018-04-26

*王克飞(1986-),男,安徽亳州人,硕士,主要从事汽车理论与工程应用、有限元仿真技术研究(E-mail:wangkefei37@126.com);

罗明军(1980-),男,江西吉安人,博士,主要从事汽车现代设计优化方法研究(E-mail:lmjlmh2008@163.com).