电控机械制动系统研究

2018-10-26晁鹏翔申伶陶凡魏宇杰

晁鹏翔,申伶,陶凡,魏宇杰

电控机械制动系统研究

晁鹏翔,申伶,陶凡,魏宇杰

(陕西重型汽车有限公司,陕西 西安 710000)

针对重型商用汽车用电控机械制动系统(EMB)提出一种制动器结构,研究了单轮控制系统及控制策略,最后结合单轮制动器样机与控制系统的联合调试进行了初步功能验证,研究结果为进一步整车应用提供了基础。

电控机械制动;单轮制动器;控制系统;控制策略;功能验证

1 绪论

1.1 研究的背景与意义

伴随着我国经济的高速发展,国内汽车产业获得了极大的推动力,随着交通运输行业技术的突飞猛进,在注重行业自身发展的同时,人们开始越来越多的关注道路交通安全,尤其是重型运输车辆的安全性能,近年来由于制动系统问题所引发的各类交通事故也是时有发生,这也正说明了制动系统对于车辆安全行驶的重要性。

制动系统作为保证车辆安全的关键系统,一直在被不断的改进与完善。对于现如今国内的重型汽车,ABS系统已经是绝大部分的标准配置,随着与国际的接轨,盘式制动器也开始变成主流配置,这都是技术进步的所带来的益处。

EMB作为一项前沿技术,一直以来是汽车领域创新的焦点,尤其是重型汽车,传统的气制动系统由于存在一些缺陷,加之随着性能不断加强的趋势,传统的气制动系统已经无法满足逐渐提高的安全性能要求,因此EMB系统的开发将会对汽车产生深远的影响,也是汽车制动技术发展的一个方向。

作为一项全新的技术,EMB具有明显的优势,具体如下[1]:

1)由于取消了气管路,大大减少了制动响应时间,有效地缩短了制动距离,为行车安全提供了有力保障。

2)模块化设计减轻了系统的质量,提高了车辆经济性。

3)取消了空压机、储气筒等部件,使得整车布置更加灵活。

4)制动踏板可调,舒适性和安全性更好。

5)踏板无回弹振动,噪声小,提高了车辆的NVH(Noise,Vibration,Harshness,即噪声、振动与声振粗糙度)性能。

6)通过控制系统即可实现所有附加功能,如ABS,TCS,ESP,ACC等。

7)可与未来的交通管理系统联网。

1.2 电控机械制动器研究的现状

从20世纪90年代起,国际上一些知名的汽车厂商开始了对EMB的研究[2,3], Bosch、Siemens和ContinentalTeves等三家公司陆续进行了EMB的研究,其中ContinentalTeves有较为成熟的试验品,并推出过其电子机械式制动执行器。2007年瑞典Haldex公司推出了一款EMB制动器,其以楔块结构为特征进行制动力的放大。

在国内,目前也就个别高校和企业做过相关的研究工作,有代表性的清华大学在发表的专利《连杆式电子机械制动(EMB)装置》,采用力矩电机+曲柄滑块机构,利用曲柄连杆机构死点附近力增力较大特性实现制动[4]。吉林大学发表的专利《应用在汽车上的电子机械制动执行器》,采用无刷直流力矩电机+行星减速+滚珠丝杠方案实现制动[5]。国内轿车企业中,比亚迪公司发表专利《一种电子机械制动装置》,采用电机+行星减速+滚珠丝杠+推杆增力方案[6]。奇瑞公司发表专利《一种电子机械制动器以及汽车》,结构也是采用无刷直流力矩电机+行星减速+滚珠丝杠方案实现制动[7]。

2 方案设计

2.1 制动器功能分解和组成结构

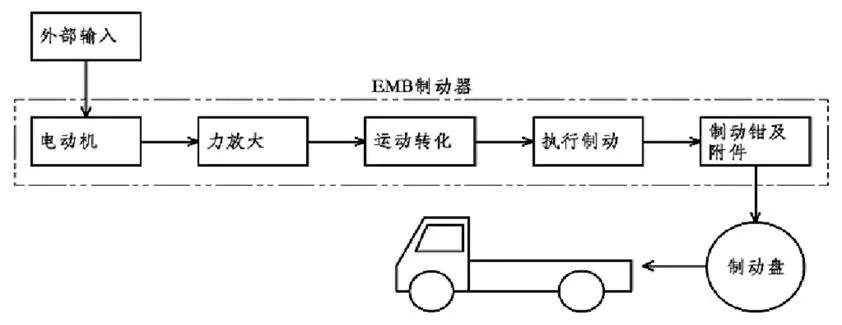

制动器首先要有动力源,采用电动机;其次是力放大;还要有力转化,需要将旋转运动转化为直线运动进行制动;最后还要有一些支撑机构,如制动钳、机构壳体等,各功能的逻辑关系如图1。

图1 制动器传动方案

图2 制动器结构

根据逻辑关系,将电控机械制动器分为三个部分,分别是动力输出机构、推力执行机构以及制动钳及附件,三个部分分别设计,最后整合为一个完整的制动器。

2.2 制动器总成结构方案

制动器总成由三部分构成,第一部分提供制动的动力源并经过行星减速机构放大,行车制动时由电机驱动模块提供动力,驻车制动时由驻车制动模块提供动力源。第二部分将动力平均分配给两个滚珠丝杠副,同时保证了两者运动的同步,丝杠将旋转运动转化为推力杆的直线运动,推动摩擦片进行制动,另外在制动过程中还实现了制动间隙自动调整的功能。

图2为制动器总体结构,制动器主要包括:制动钳,推力执行机构,动力分配机构,行星减速机构以及动力输出机构。制动钳采用两滑销浮动钳体,其上有对推力执行机构起支撑和导向作用的滑槽;双推杆式推力执行机构由两个滚珠丝杠副将旋转运动转化为制动时对摩擦片的推力 ,同时推力执行机构集成了制动间隙自动调整功能;动力分配机构是将源动力平均分配给两个滚珠丝杠副,实现了双推杆的同步运动;行星减速机构将旋转运动减速增扭,以达到理想的制动力;动力输出机构是制动器的动力源,包含行车制动与驻车制动两部分。

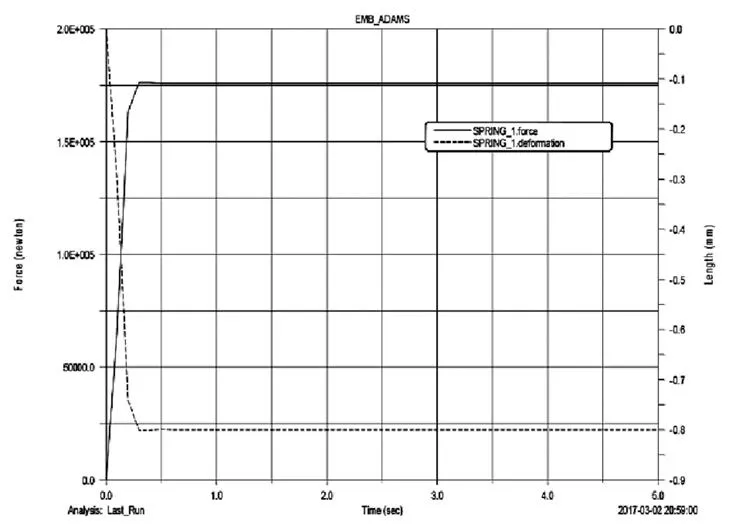

图3 推杆输出力曲线

2.3 动力学分析

对制动器总成进行ADAMS动力学分析,电机最大堵转扭矩为24Nm,因此动力学分析的输入条件为:输入轴转矩T=24Nm,分析内容为推杆终端所产生的推力,即摩擦片对制动盘的最大正压力,分析结果见图3。SPRING_1.force为执行机构推杆所产生的推力,SPRING_1.deformation为执行机构推杆的位移变化,可以看出,动力学分析的输入转矩为24Nm时,推杆所产生的推力为17500N,该分析中没有考虑机构的效率,若按η=0.9计,则分析出推杆所产生的推力为15750N,同时图中显示推杆的位移量为0.8mm,发挥稳定制动的响应时间为0.2S。

3 控制思路

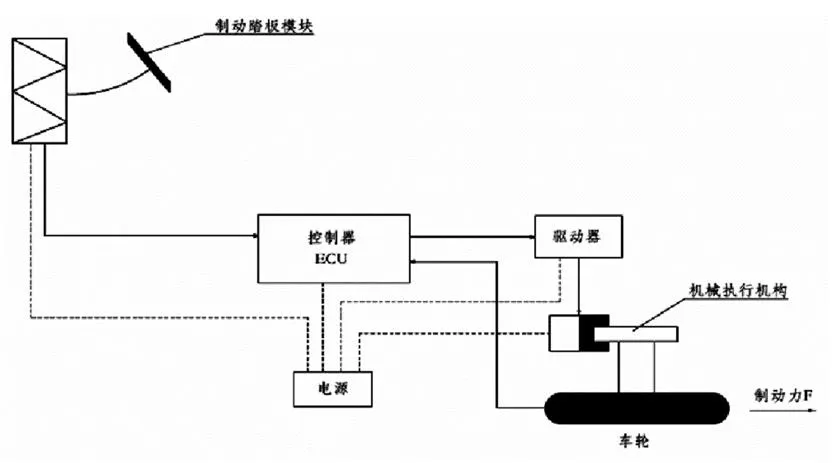

一个典型的电子机械制动系统主要由制动踏板模块、控制器(ECU)、驱动器、电源和机械执行机构组成。图4电子机械制动系统单轮制动器功能结构简图(实线表示信号传输路线,虚线表示能量传输路线)。单轮制动器系统构成主要包括电源、制动踏板模块、控制器、驱动器以及机械执行机构。其中,制动踏板模块和机械执行机构集成所需的传感系统,传感系统包含传感器和测量电路。

常规的行车制动过程中,制动踏板模块接收驾驶员的制动行为指令,角度传感器将制动踏板的角位移量以电信号的形式传送给ECU,ECU通过运算,输出所需的电信号传送给驱动器,驱动器将输入信号放大,驱动直流力矩电机转动,传动机构将电机的圆周运动转化为直线运动,推动制动钳与摩擦片接触产生制动力。

图4 电子机械制动系统单轮制动器功能结构简图

4 总结

本课题分析了EMB研究的现状,提出了一种全新的电控机械式制动器,为汽车电控机械制动技术提供一种解决方案。本课题的主要研究内容和成果如下:

1)了解了国内外电控机械制动系统现阶段研究的现状,分析了研究的意义。

2)提出了一种制动器总成机构。

3)利用ADAMS软件对制动器总成进行了运动学及动力学分析。

4)提出了EMB相关的控制思路。

基于现有的研究成果,未来电控机械制动系统的研究方向将集中在以下几个方面:

1)更加小巧的制动器结构:在满足强度要求的前提下应尽可能的减小结构,高度集成的零部件系统是发展的趋势。

2)电机技术的进步:目前电机不能长时间堵转,一个解决思路就是采用水冷形式的电机,但是其笨重的结构也是其不能很好发展的原因,因此电机技术的发展也会影响到电控机械式制动技术的发展。

3)制动踏板模块的设计:基于用户的主观感受,需要设计一种带有一定“路感”的电子制动踏板,才踏板时要让操作者感受出制动力的大小。

4)控制系统的开发:有了一套行之有效的制动器结构,还得需要一个完整的控制系统去实现制动的功能,采用闭环控制,这是发展的趋势。

5)制动器台架及实车试验:作为一项前沿技术的研究,其最终的目的还是实现商品化投入市场,在这之前,相关的台架试验以及后期的整车道路试验将会是其关键的一步。

[1] 林逸,沈沉,王军等.汽车线控制动技术及发展[J].汽车技术,2005 (12):1-4.

[2] Chihoon Jo, Sungho Hwang, and Hyunsoo Kim. Clamping-Force Control for Electromechanical Brake[J]. IEEE TRANSACTIONS ON VEHICULAR TECHNOLOGY.VOL.59,NO.7,SEPTEMBER 2010:3205-3212, Chris Line, Member, IEEE, Chris Manzie, Member, IEEE, and Malcolm C .Good, Member, IEEE. Electrome -chanical Brake Modeling and Control: from PI to MPC[J]. VOL. 16,NO.3,MAY 2008:446-457.

[3] 宋健,王会义,刘刚.连杆式电子机械制动(EMB)装置[P].中国:200510086923.4,2005-11-18.

[4] 李静,杨坤,谭树梁等. 应用在汽车上的电子机械制动执行器[P]. 中国:200820072090.5,2008-7-8.

[5] 陈江深.一种电子机械制动装置[P].中国:200910189443.9,2009 -12-25.

[6] 高国兴.一种电子机械制动器以及汽车[P].中国:201110336002.4, 2011-10-27.

[7] 李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社, 2006.4.

Study of Electro Mechanical Brake System

Chao Pengxiang, Shen Ling, Tao Fan, Wei Yujie

( Shaanxi Heavy Automobile Co. LTD, Shaanxi Xi'an 710000 )

A new brake structure is designed aimed at Electro Mechanical Brake System of heavy duty vehicle. Furthermore, the single wheel control system and strategy are researched in this paper. On the basis of the above, functional verification is performed joint debugging of single wheel brake prototype and control system. The research result can provide basis for vehicle application.

Electro Mechanical Brake; single wheel brake; control system; control strategy; functional verification

U461.91

A

1671-7988(2018)20-138-03

U461.91

A

1671-7988(2018)20-138-03

晁鹏翔,陕西重型汽车有限公司汽车工程研究院,工程师,主要从事底盘各系统技术开发及应用。

10.16638/j.cnki.1671-7988.2018.20.051