轻卡货箱静动态性能分析

2018-10-26游道亮

游道亮

轻卡货箱静动态性能分析

游道亮

(江铃汽车股份有限公司产品开发技术中心,江西 南昌 330052)

为了获取某轻卡货箱的静动态性能,采用有限元方法和Hypermesh软件对货箱的四种典型工况进行强度分析,强度性能分析结果表明其最大应力低于其材料许用应力,能够满足强度设计要求。自由模态分析结果表明其一阶扭转频率和一阶弯曲频率分别为8.8Hz和33.6Hz,有效地避开了发动机怠速频率,满足模态设计要求。刚度分析结果表明其扭转刚度值为2.48E+4N*m/rad,大于目标要求值,能够刚度设计要求,因此其静动态性能均满足要求。

货箱;强度;模态;刚度

引言

货厢是轻卡的主要组成部分,其主要用来装载货物,其主要由货厢底片、货厢横梁、货厢边板等组成。轻卡货厢是比较关键的高负荷部件,其性能的优劣直接影响整车的质量,其设计时应当同时考虑其强度性能、模态性能和刚度性能,因此采用有限元方法对某新型轻卡货箱进行典型工况的强度分析、自由模态分析和扭转刚度分析,获取其静动态性能,验证其是否满足设计要求。

1 货箱强度性能分析

1.1 建立货箱有限元模型

将该轻卡货箱及其车架的3D模型导入有限元前处理软件Hypermesh[1,2]中,并且对其钣金件进行抽中面处理,该货箱强度分析模型如图1所示,其中焊缝采用SEAM单元模拟,其中SEAM单元个数为620个,螺栓也采用CBEAM与RBE2模拟[3,4],其中CBEAM单元共435个;车身前悬置焊缝采用Shell单元模拟,衬套采用Bush单元模拟,中板簧采用CBAR单元模拟,板簧前后支座采用四面体实体单元,枕木采用六面体单元。整体模型的节点数683412,单元数859233,总重量552Kg,质点采用Mass单元模拟。货物质量为2.24E+3kg,板簧采用CBAR单元模拟。货箱网格基本尺寸10mm*10mm,车架纵梁网格基本尺寸5mm*5mm,连接支架网格基本尺寸为10mm*10mm。货箱横梁和底皮的材料为Q235,其屈服强度为235MPa。

1.2 边界条件

整车典型工况分为垂向跳动(工况1)、制动(工况2)、转弯(工况3)和转弯制动(工况4),因此分别对该四种工况进行强度分析。工况1、2、3和4的约束条件为:约束左纵梁位于前板簧中心点附近节点123自由度,约束右纵梁位于前板簧中心附近节点自由度13,约束左纵梁位于后板簧中心点附近节点自由度23;约束左纵梁位于后板簧中心点自由度3。工况1在Z方向加载-2.5g;工况2在X方向加载1.0g,在Z方向加载-1.0g;工况3在Y方向加载0.6g,在Z方向-1.0g;工况3在X方向加载0.7g,Y方向加载0.4g,在Z方向加载-1.0g。

1.3 强度性能分析结果

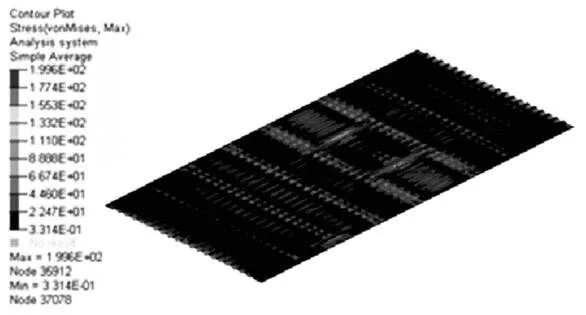

图2 垂向跳动工况底皮应力分布

图3 制动跳动工况横梁应力分布

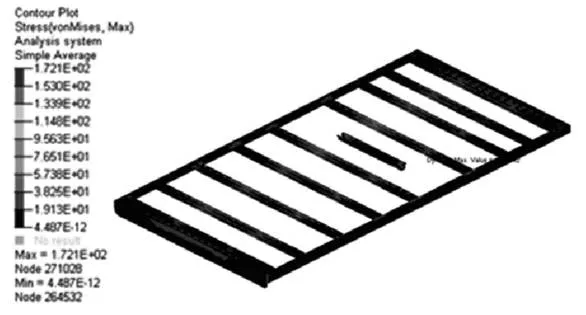

如图2所示为货箱在垂向跳动工况时货箱底皮的应力分布云图,由图2可知,其最大应力为199.6MPa,小于其材料屈服强度。如图3所示为制动工况时货箱横梁的应力分布云图,由图3可知,货箱横梁的最大应力为123.0MPa,位于第七横梁左侧支架连接处。如图4所示为转弯工况时货箱横梁的应力分布云图,由图4可知,货箱横梁的最大应力为201.7MPa,同样位于第七横梁左侧支架连接处。如图5所示为货箱在转弯制动工况时货箱横梁的应力分布云图,由图5可知,货箱横梁的最大应力为172.1MPa,也位于第七横梁左侧支架连接处。由此可知,该货箱的横梁和底皮的最大应力均小于其材料屈服应力,均可以满足强度性能要求。

图4 转弯工况横梁应力分布

图5 转弯制动工况横梁应力分布

2 货箱模态性能分析

结构的固有模态频率及其模态振型是分析结构振动特性的基础,通过模态分析可以确定结构的振动特性。由于低阶频率对振动响应的作用要比高阶频率大,因此仅求解该货箱的前两阶模态频率。基于Nastran软件[5,6]对其货箱进行自由模态分析,其前两阶模态频率分别为8.81Hz和33.6Hz,图6为货箱的一阶扭转阵型,避开了发动机怠速频率29.8Hz,能够有效地降低发生共振的风险,满足模态性能要求。

图6 一阶扭转阵型

3 货箱刚度性能分析

3.1 约束条件

约束后板簧左右前后两吊耳连接中心23自由度,约束左右两板簧连接中心的123自由度,取横梁左右两支架外端点分别向外移动120mm,采用RBE2单元分别连接移动点和横梁上点,在两移动点上沿Z轴向上和向下分别施加1000N力。

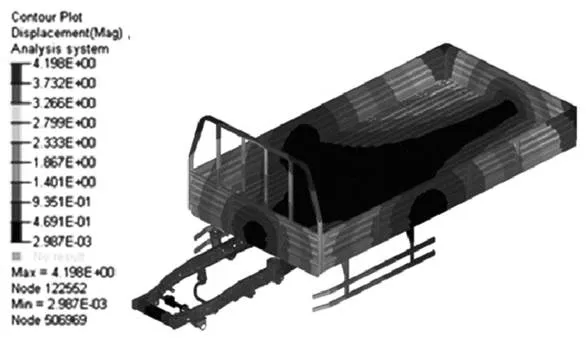

3.2 刚度分析结果

如图7所示是该货箱的扭转刚度变形云图,由图7可知,其最大变形为2.602mm,因此垂向刚度为123.5N/mm。扭转刚度的计算方法为单位力矩作用下的转角的倒数,因此该货箱的扭转刚度为2.48E+4N*m/rad,超过目标值1.0E+5N*m/ rad,满足其扭转刚度性能要求。

图7 侧向弯曲刚度变形云图

4 结论

采用有限元技术对某轻卡货箱的四种典型工况(垂向跳动、制动、转弯和转弯制动)进行强度分析,其最大应力分别为199.6MPa、123.0MPa、201.7MPa和172.1MPa,均小于其材料屈服强度,满足强度性能要求。货箱的前两阶模态频率分别8.8Hz和33.6Hz,避开了发动机怠速频率29.8Hz,满足模态性能要求。货箱的扭转弯曲刚度值为2.48E+4N*m/ rad,满足刚度性能要求值,因此该轻卡货箱的静动态性能均能够满足设计要求。

[1] 舒彪,喻道远,王灯等.采用UG,HyperMesh和ANSYS的齿轮轴模态分析[J].现代制造工程,2012(2):71-73.

[2] 杨志卿,王良模,荣如松等.基于Hypermesh的汽车驱动桥壳有限元分析与疲劳寿命预测[J]机械设计与制造,2012(5):51-53.

[3] 王玉超,王力,宋俊.利用CWELD和RBE2模拟焊点模态及刚度分析[J].现代制造工程,2009(4):116-118.

[4] 王振宇.车身结构自由阻尼层优化与局部振动控制[D].长春:吉林大学,2015.

[5] 张硕猛.基于NVH的某商务车白车身对标分析与优化[D].合肥:合肥工业大学,2017.

[6] 秦训鹏,冯佳伟,王永亮等.基于响应面方法的微型车车门模态分析与优化[J].中国机械工程,2017,28(14):1690-1695.

Static and Dynamic Performance Analysis of a Light Truck Packing Box

You Daoliang

(Product Development & Technology Center, Jiangling Motors Corporation Limited, Jiangxi Nanchang 330052)

Aiming at obtaining static and dynamic performance of a light truck packing box, the four typical conditions of the packing box was strength analysis by adopting finite element method and Hypermesh software, the strength analysis results showed that the maximum stress was less than the allowable stress of the material, it meet the strength design requirements. The modal analysis results showed that the first order torsional frequency and first order bending frequency were 8.8Hz and 33.6Hz, it could avoid engine idle frequency, so it meet the modal requirements. The stiffness analysis results showed that the torsional stiffness value was 2.48E+4N*m/rad, it could meet the stiffness requirements, so the packing box could meet the static and dynamic performance requirements.

packing box; strength; modal; stiffness

A

1671-7988(2018)20-100-03

TH242

A

1671-7988(2018)20-100-03

TH242

游道亮,(1978.6-),男,江西瑞昌人,学士,中级工程师,就职于江铃汽车股份有限公司,主要研究方向为汽车设计。

10.16638/j.cnki.1671-7988.2018.20.037