基于Flotherm的密闭机箱散热仿真分析

2018-10-25宋柱梅阙伟波

宋柱梅,阙伟波,张 强

(1 深圳信息职业技术学院 交通与环境学院,广东 深圳 518172;2 深圳大学 机电与控制工程学院,广东 深圳 518060)

引言

随着电子设备朝着微型化、高功耗、高密度方向蓬勃发展,电子芯片的热流密度与散热性能之间的矛盾也日益突出。一方面在电子设备的输入功率中大部分都变成了热功耗,而电子产品工作性能与其工作时的温度又有密切的联系,当由输入功率转变的热功耗所产生的热能短时间内难以散发时,将使电子产品内部功率元器件温度升高。由于功率元器件都有一定的极限工作温度,在超过温度限制时会引起其工作状态的不稳定甚至损坏,因此,为了保障功率元器件正常工作,电子设备在结构设计上需满足一定的散热性能要求。传统方法是加工并测试样本,然后根据测试反馈的问题不断改进得到符合要求的产品。这种方式的产品研制周期和成本会增加。在产品设计阶段利用仿真软件预先分析产品模型的温度场分布,对模型的散热结构进行完善或优化,降低模型中的最高温度,消除积热与散热问题,使模型中最高温度控制在合理范围,这将为缩短产品研发周期,提高产品一次成功率奠定良好的基础[1,2]。

1 电子设备传热类型

传热主要有热传导、热对流和热辐射三种基本方式[3]。其中热传导遵循傅里叶定律:在热传导中单位时间内通过某一给定面积的热量与垂直于该导热方向的截面面积及其温度变化率成正比,具体公式如下[4]:

式中:负号表示热量传递的方向与温度升高的方向相反;Φ为热流量,单位为W;λ为热导率,单位为是垂直于热流方向的传热面积,单位为m2;是在热流方向上的温度变化率,单位为℃/m。

热对流遵循牛顿冷却定律[4]:当物体表面与周围环境存在温差时,在单位时间内损失的热量与温差和物体散热表面积成正比,比例系数为热传递系数。其计算公式如下:

式中:hc为表面传热系数,单位为W/(m·℃);A为物体表面对流换热表面积,单位为m2;ΔT为物体表面温度和流体温度的温差,单位为℃。

2 热仿真分析理论基础

热分析软件Flotherm的基本计算理论包含能量守恒方程、动量守恒方程和质量守恒方程。流体流动的控制方程的通用形式如式(3):

式中各项依次为非稳态项、对流项、扩散项以及源项。

在直角坐标系中直接应用质量守恒方程形式如式(4):

在直角坐标系中各个方向上的动量守恒方程如式(5)至式(7)[4]:

X方向:

Y方向:

Z方向:

在能量守恒方程上的表现如式(8):

式中:u、v、w为流体在x、y、z方向上的速度分量;ρ为流体密度;μ为流体运动粘性系数;p、T、t分别表示压力、温度和时间;Cp为定压比热容;λ为导热系数;ST为流体的内热源及粘性耗散项;Su,Sv,Sw分别代表在单位时间、单位体积内各速度方向上动量的源项。

3 总体设计方案

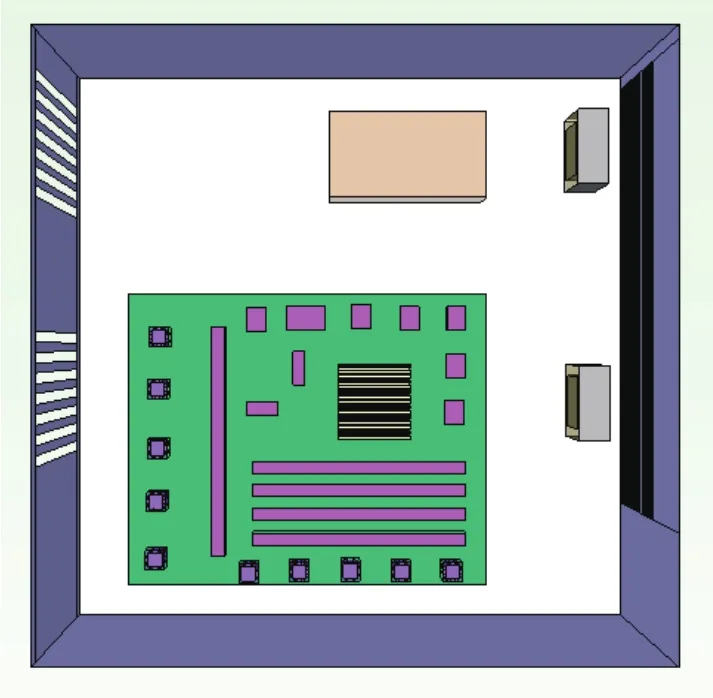

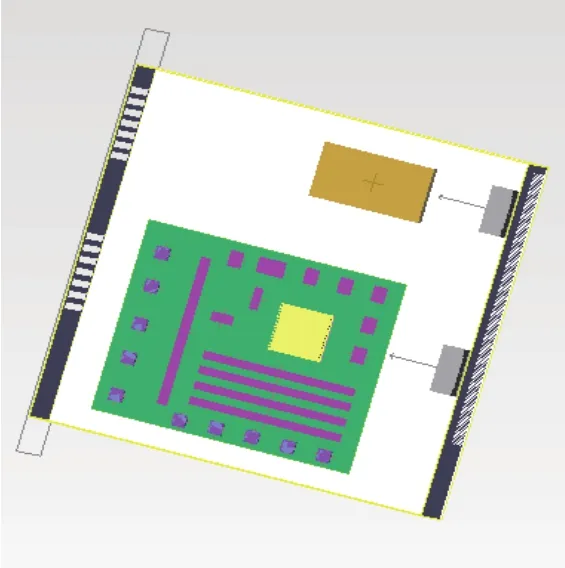

机箱选用低碳钢板料经冲压成形,机箱的外形尺寸(LWH)为465mm×455mm×190mm,由1块计算机主板、1个电源模块、2个风扇共4个工作单元组成,结构如图1所示。其中计算机主板上主要包含有1块CPU处理器,4个数据交换板和1块图形处理器,电源模块在机箱底部放置,主板放置在机箱侧面。主板上工作元件热耗如表1所示,功率元器件在主板上的分布如图2所示。为保证各个工作单元都有良好的散热效果以保持正常的工作状态,在机箱的前后面以及左侧分别设置有等间距等宽度的矩形通风口,同时在机箱后方放置有两个相同规格的轴流风扇,增强机箱周围空气对流,使得内部空气受热向外膨胀的同时外部冷空气进入机箱内,加强了箱体内部与周围环境之间的热交换。

图1 机箱结构形式Fig. 1 Form of chassis structure

表1 主板上发热元器件及热耗Tab.1 Heating components and heat consumption on motherboard

图2 功率元器件分布图Fig.2 Distribution of power components on motherboard

4 散热风扇与热沉

热设计中常用的散热方案有自然对流、强迫风冷和液冷等,考虑到计算机的设计特征及其内部高密度热流的电子元器件,因此本方案采用轴流风扇进行强迫风冷散热。强迫风冷散热工作稳定、易于维修且经济实用,因此成为大多数电子设备冷却系统中的首选方案。在这里选用两个型号为109R0612D402的轴流风机,风机采用抽风形式。在选择散热器时,需要全面考虑散热器各部件的分布形式、具体生产流程、翅片间距与规格、翅片与基板不同的连接工艺以及风道内空气的流速等因素所造成的散热差异。根据热分析可知,在保持翅片数量不变的条件下减小翅片厚度以增大翅片间距,在一定程度上可以增强散热器的散热效果。但限于经济成本与制造水平,最小翅片厚度不能低于0.8 mm。翅片间距的大小对热沉的散热效率也有影响,翅片间距过小不利于空气流动,会导致风阻增大,同时翅片表面换热可能会相互干扰,在翅片周围会产生局部热量堆积现象,散热效率下降。翅片间距过大,整体换热表面积可能无法满足短时间内热量散发需求,导致散热器热量堆积。另一方面,增加翅片高度可以有效增大总体换热面积,在一定程度上提高散热效率。根据陈俊华[5]等人的研究,发现热沉的散热效率会随着翅片高度的增加而变大,但当翅片高度到达临界值后,热沉的散热效率又会逐步降低。考虑到计算机机箱内部空间有限,翅片高度太大会对风道内的空气流动造成一定影响,故本方案散热器的翅片规格采用60mm×23 mm×2mm,同时翅片间距设定为5mm。

5 热仿真模型

热仿真分析与计算采用由英国FLOMERICS软件公司专门针对电子散热而开发的Flotherm进行仿真分析。在软件的核心设计理论和求解器计算方法上,Flotherm不仅采用成熟完善的计算流体动力学和数值模拟技术,还结合了丰富的电子散热特有的实验数据和经验公式,相比同类软件,Flotherm在电子系统散热仿真方面具有显著的优势,软件本身可以按照实际物理模型建立参数化的虚拟模型,可以在芯片级、印制板级、设备级以及系统级各个方面都具备较为成熟的应用[6]。根据Flotherm软件的建模特征和计算特性,在保证模型仿真结果准确的前提下,可以对本方案的仿真模型进行适当的简化处理,主要有如下两点:(1)假定没有辐射因素的影响;(2)忽略了设备内部相对功耗较低的器件,用规则的立体替代几何结构较小的器件,对仿真模型中的倒角、圆角、螺纹孔、凸凹特征和不规则平面等对散热影响很小的结构和特征进行必要的简化。简化后的模型如图3所示,外界空气在机箱后方两个轴流风扇的作用下进入到机箱内部后,通过与工作单元及其内部的热沉进行热交换,带走工作单元所产生的部分热量,并最终从机箱侧面的通风口处逸出。

图3 热分析模型Fig.3 Model of thermal analysis

6 网格划分

在完成模型的建立与简化工作后,便可对其进行划分网格的操作。网格的疏密会对仿真结果的准确度和软件计算量产生直接影响,在计算量不大的情况下,可以采用局部划分网格技术,即对功率元器件区域的网格进行进一步精细划分,获得更为准确的仿真结果。根据所建立的模型在空间上的结构分布情况及期望的温度分布要求,划分得到符合模型的网格密度,这样在保证最大化模型仿真结果准确可靠的同时还能有效减少求解计算量进而缩短求解时间。对于本实验模型,划分得到的网格模型如图4所示,划分的单元数和最大纵横比分别是2464800、7.656234。

图4 网格划分Fig.4 Grid map

7 仿真结果与分析

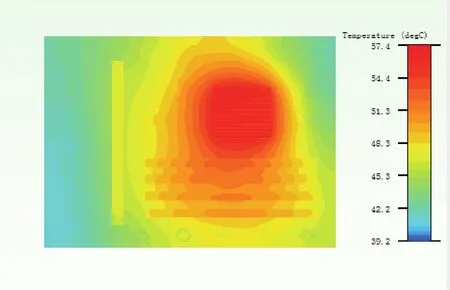

采用图3的模型进行计算,环境温度设置为30℃,进风口为1 atm的大气压力,各元器件热耗按表1取值,模型仿真计算完成后残差曲线及监控点温度曲线如图5、图6所示,可看出残差曲线和监控点温度变化曲线在迭代计算500次左右后趋于稳定,迭代计算收敛[7]。软件仿真计算完成后,打开Plot Editor窗口,得到Flotherm软件的模型后处理窗口,在温度场分布云图中可以得到模型仿真后的温度分布情况,如图7所示。

图5 残差曲线Fig.5 Residual diagram

图6 温度监控点曲线Fig.6 Temperature monitoring point curve

图7 功率元器件温度分布云图Fig.7 Temperature distribution cloud of power components

仿真结果表明:设备内部的温度最高点出现在芯片A上,最高温度约为57.4℃,数据交换板和图形处理器的最高温度均低于70℃。在实际测试中,将温度传感器贴装在主板的功率元器件表面,把设备放置于30℃的恒温箱中,先保温半小时,再持续通电工作,同时进行温度测量。经过测量,主板上最高温度为55℃,与Flotherm软件仿真计算结果相差2.4℃,软件仿真结果相比实际测试要高出4.36%,差值在合理的范围之内,产生误差的原因主要包括以下几点:(1)模拟仿真软件忽略了功率元器件与周围空气的辐射换热效应与自然对流;(2)软件建模过程中对机箱内部的细小功率元器件进行了简化;(3)软件在网格划分等方面与实际情况也可能存在差异,这些因素导致了软件仿真结果相比实际情况要略微偏高。

8 结束语

相比传统实验测试,通过仿真软件建立模型、数值求解计算可以更为快速且直观地模拟出功率元器件在不同结构形式下的内部温度场,使得设计者能全面准确地掌握不同情况下设备的整体热分布情况,从而综合评价各种散热方案的优劣,并及时解决可能存在的散热问题,帮助设计者选择更加符合散热要求的设计方案,使得设备处于更优的工作状态。这样在提高设计效率的同时也减少了样机的试制成本,同时也表明了CFD软件在模型仿真分析方面具备良好的应用性。