三维激光扫描技术在钢结构构件预拼装中的应用

2018-10-25张玉磊王一峰中建钢构有限公司上海518040

张玉磊,孔 磊,张 伟,周 鹏,王一峰(中建钢构有限公司,上海 518040 )

1 构件现场实体预拼装

在钢结构制作中,构件现场实体预拼装的方法是根据设计提供的构件实体模型进行胎架位置及胎架形式的设定,绘制胎架工艺布置图,待所有构件全部加工合格完成后,再运输到预拼装场地,按照拼装顺序将构件依次吊上胎架。在这一过程中,需要对构件端口的各个控制点进行坐标系复核。复核无误后将各榀桁架端口用连接板和栓钉进行试穿固定,检查各个端口的对接缝和错边是否符合规范要求。如偏差较大,应做适当修改和调整,直至满足复核要求。这种传统的实体预拼装,要求构件提前制作完成,否则会影响预拼装周期。预拼过程中人员、材料、起重设备、场地等缺一不可,并且耗时耗力。

2 计算机模拟预拼装

计算机模拟预拼装原理是采用钢结构三维深化设计软件Tekla Structures 构建三维理论模型,对加工完成的实体构件进行各控制点三维坐标值测量,用测量数据在计算机中构造实测模型,并进行模拟拼装,通过测量的模拟预拼装与理论模型进行拟合比对,检查拼装干涉和分析拼装精度,得到构件加工所需要修改的调整信息。

这种模拟拼装方法必须在构件全部制作完成后,对每个构件控制点采用全站仪进行坐标数据收集,期间至少要安排2 人、1 台测量设备投入测量工作,耗时耗力。虽然相对实体预拼装工作量减小了不少,但后续数据处理信息反馈工作量增加,如构件偏差太大,则修改构件的时间也随之加长,对构件加工周期是有影响的。典型构件三维理论模型,见图1。

图1 典型构件三维理论模型

3 三维数字模拟预拼装

三维数字模拟预拼装是利用三维激光扫描仪获取钢结构构件的数字模型,结合三维理论模型,通过 Cyclone、Qualify、CAD 等软件协作,最终在计算机中完成预拼装。

三维激光扫描形成的模型为点云模型。在扫描仪镜头横向与纵向旋转过程中,发出与接收激光束,记录每道激光束所获取点的数据,从而形成点云模型,并通过拼接、拟合、降噪、处理,形成所需构件的三维数字模型。

三维数字模拟预拼装分为外业扫描与数据处理。外业扫描主要是通过三维激光扫描仪获取点云数据,并利用点云数据进行逆向建模。预拼装过程中,首先需要确定构件受控制的关键点。例如在机场的桁架中,螺栓孔的误差需控制在2 mm 以内。在通过三维激光扫描仪进行外业扫描时,对这些需要注重的部位做特殊标记,将之作为测量特征点。将打印的标准标靶,粘贴于测量特征点位置,以便三维激光扫描仪更准确地获取测量特征点。测量特征点的设置,见图2 。

图2 测量标记点

在三维数字模拟预拼装的数据处理过程中,首先需要在CAD 模型中找出关键点坐标,接着利用 Cyclone 软件,依次将所需预拼装的构件扫描模型,按照关键点坐标所在的坐标系导入软件中。这样就在 Cyclone 中完成了三维数字模拟预拼装。在完成的三维数字模拟预拼装模型中,分析每两个构件连接部位的偏差,考察其是否在允许范围内。如果在允许范围内,即完成了三维数字模拟预拼装。

4 效益对比

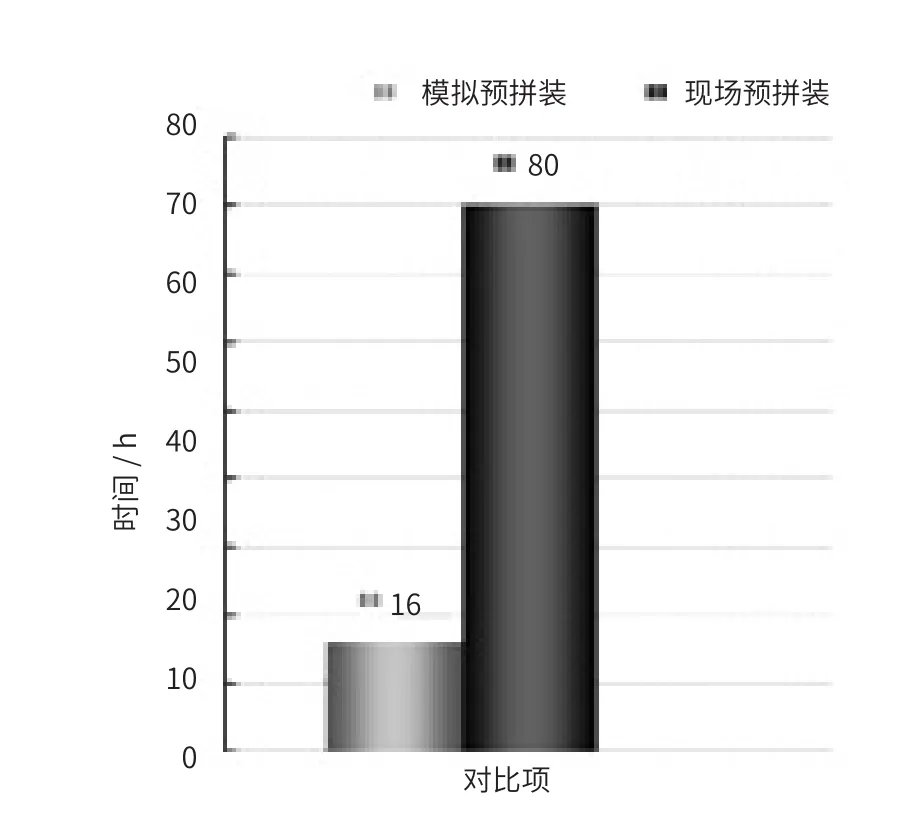

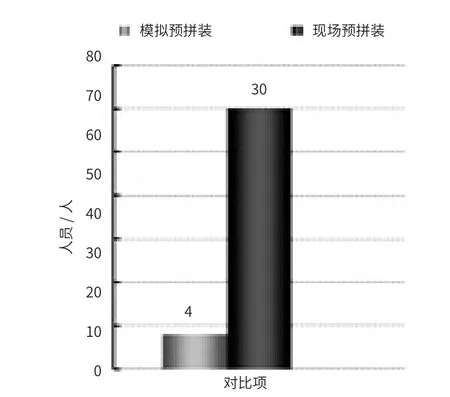

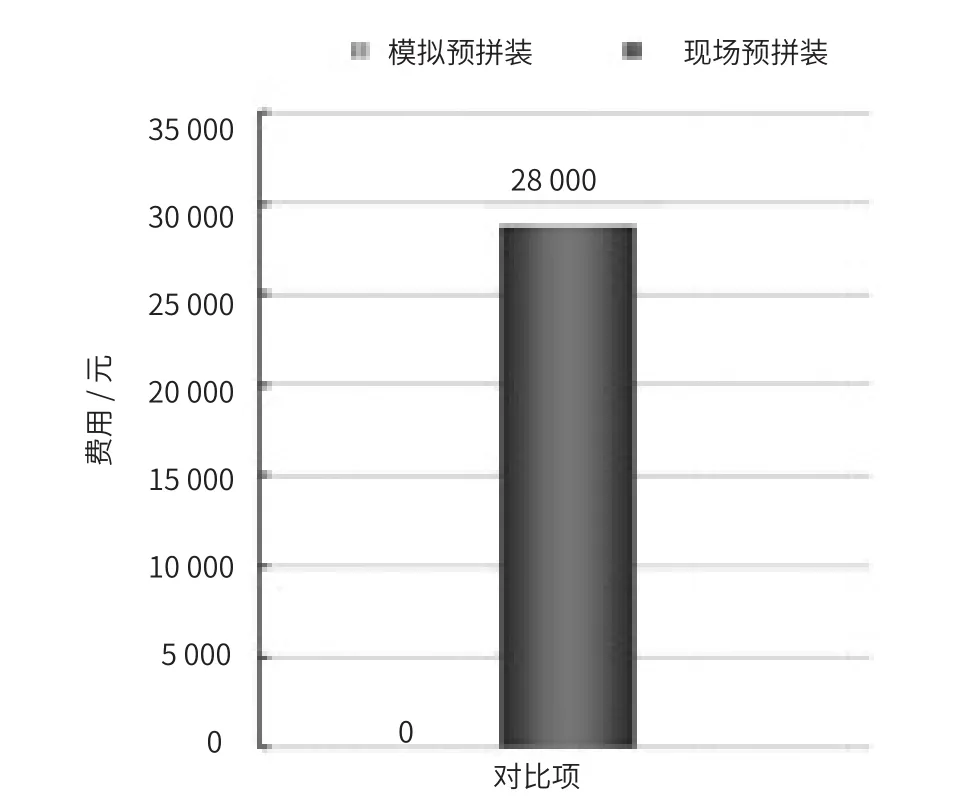

以上述典型构件为例,从时间、劳动力与费用 3个方面,对三维数字模拟预拼装与现场实体预拼装的效益进行对比,见图3、图4、图5。“模拟预拼装”)除前期一次性设备投入外,在预拼装过程中不再需要其他投入,对场地、起重设备无要求,并且降低了操作人员的数量,减少了拼装时间。

图3 时间对比

图4 劳动力对比

图5 费用对比

5 结 语

在钢结构制作行业中使用三维激光扫描技术,可以快速准确地生成点云模型,形成所需构件的三维数字模型。结合计算机三维数字模拟预拼装技术,可以在电脑中完成模拟拼装,并及时反馈构件偏差信息,指导拼装作业。三维数字模拟预拼装技术可以大大提高施工生产效率,节约时间、劳动力和费用成本。