大直径盾构隧道管片生产工艺及质量控制要点

2018-10-25上海城投集团有限公司上海200020

陆 罡[上海城投(集团)有限公司,上海 200020]

1 工程背景

盾构法已成为我国修建隧道的主要方法之一。管片是盾构隧道的关键预制构件,其质量的优劣对工程安全和使用寿命具有重要影响。本文以上海诸光路通道工程为例,对大直径盾构管片的生产工艺和质量控制要点进行详细介绍。上海市诸光路通道工程主线上层为南向北全长 2.80 km,下层为北向南全长 2.53 km,其中盾构段长约 1.39 km,盾构段为单管双层圆形隧道。衬砌管片环外径 14.0 m,内径12.80 m,环宽 2.0 m,壁厚 0.6 m,管片强度等级为 C60,抗渗等级为 P 12。衬砌圆环分为 10 块,其中标准块 7 块(B),邻接块 2 块(L)和封顶块 1 块(F)。管片根据埋深不同分为浅埋管片、中埋管片、深埋管片和超深埋管片。管片环、纵向采用斜螺栓连接,环间采用 M 36 mm 纵向螺栓连接,块与块之间以 M 36 mm 环向螺栓相连。

2 配合比设计

管片混凝土原材料主要包括水、水泥、集料、掺合料、外加剂。配合比设计就是综合考虑原材料性能,在满足施工要求的同时,制定出性能合格、经济合理的施工配合比。本工程采用的管片混凝土配合比(质量比),如表1 所示。

表1 管片混凝土配合比(质量比)

混凝土配合比必须经过试验验证合格后才可使用。确定后的配合比不准随意更改,每天混凝土开拌前应根据气温和集料的含水量变化,出具当日搅拌的混凝土配合比,严格控制混凝土材料称量的精确度及混凝土每盘搅拌的时间。称量、计量系统应定期校核,以保证上料计量系统始终处于正常工作状态。

3 钢筋笼加工工艺

3.1 工艺流程

管片按隧道浅埋、中埋、深埋、超深埋 4 种类型进行配筋。钢筋笼加工的主要流程可以概括为:材料检验→钢筋断料→弯曲、弯弧成型→钢筋骨架制作→成品检验→合格成品堆放。

钢筋骨架的详细工艺流程,如图1 所示。

图1 钢筋笼加工流程

3.2 工艺要点

3.2.1 钢筋原材料检验

钢筋进场应做好原材料台账记录,进场钢筋须有质量保证书。按检验要求从不同堆放位置抽取相应尺寸和数量的样本进行测试。测试报告经工程师确认合格后,该批钢筋即可挂牌标识进入待用状态。

3.2.2 断料

首先将成盘的钢筋和弯曲的主筋采用机械进行调直,然后清除钢筋表面的锈斑及油污等杂质。钢筋断料时切断长度误差不得超过规定值。切断后的钢筋按规定整齐叠放在指定的位置,并挂上标识。

3.2.3 弯曲、弯弧成型

钢筋弯曲、弯弧成型应严格按设计图纸要求进行,不得随意更改。钢筋进入弯弧时应保持平顺、匀速,防止平面翘曲,成型后表面不得有裂纹。主筋和箍筋的弯钩和弯折应符合相关规定。Ⅱ级钢筋末端需作 90° 或 135° 弯曲时,其弯曲半径应大于钢筋直径 4 倍;中间部位弯曲时,半径不小于钢筋直径 5 倍。成型后的钢筋骨架质量应有专人负责检查并按规格整齐堆放。

3.2.4 钢筋骨架总装

为了满足大型管片钢筋骨架制作的精度要求,钢筋骨架制作应在胎模上进行。筋骨架的主要制作流程为:主筋放置→环箍放置→胎模上卡安装→主筋焊接→主筋和环箍焊接、钢筋骨架主筋封头→钢筋骨架附筋焊接→钢筋骨架成型。焊接时均采用低温焊接工艺,焊缝不得出现咬肉、气孔、夹渣现象,焊缝长度、厚度必须符合设计要求,焊接后氧化皮及焊渣必须清除干净。钢筋骨架成型后按照设计和规定的要求,对其进行质量检查,主要内容包括外观、焊接和尺寸精度 3 个方面。检查合格后可挂牌标识进入成品堆放区待用,成品应按拱形堆放,堆放高度不允许超过限值。

4 混凝土浇筑工艺

4.1 工艺流程

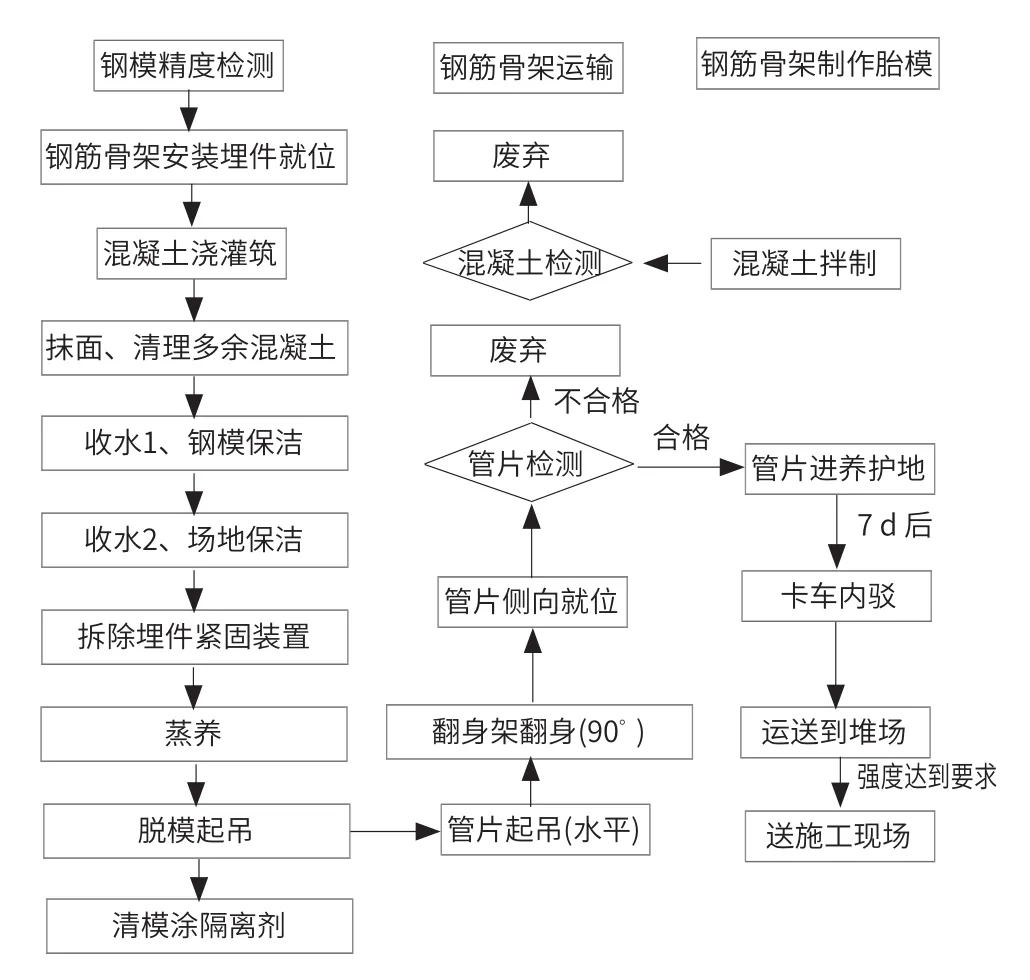

混凝土浇筑成型流程主要包括:钢模检查清理→涂刷脱模剂→钢筋骨架入模及预埋件安装→混凝土布料、振捣、成型→收水抹面→蒸汽养护、脱模→水养。管片混凝土浇筑成型工艺流程,如图2 所示。

图2 管片混凝土浇筑成型工艺流程

4.2 工艺要点

4.2.1 钢模清理

脱模后的钢模应用铲刀和纤维布在不损伤钢模的前提下进行清理,确保钢模内表面和拼接缝处不留有残浆,以保证钢模合拢的精度。钢模清理完毕后,用专门工具将脱模剂均匀抹刷在钢模与混凝土的接触面上。抹刷后应有专人检查,以确保脱模剂抹刷质量。

4.2.2 钢筋骨架入模及预埋件安装

用 4 点吊钩将钢筋笼吊放入模,起吊时保持平稳,防止钢筋笼与模具发生碰撞。钢筋骨架应放置于钢模中间,其底面四边须放置保护层垫块,保护层厚度须符合设计规定。螺栓芯棒、螺栓套管、压浆孔等预埋件必须按照设计要求准确就位,并应固定牢靠,防止振捣时移位。全面检查钢筋骨架入模质量,验收合格后浇筑混凝土。

4.2.3 混凝土浇筑

混凝土浇筑前确保上料系统和搅拌系统等设施均处于正常工作状态。浇筑时先两端后中间均匀布料,分层摊铺、分层振捣。两端振捣后,盖上端头侧盖板后再加料振捣,振捣时振捣捧应避免碰到钢模芯棒、钢筋、钢模及预埋件。

4.2.4 收水抹面

浇捣完成后打开盖板进行收水抹面作业。收水抹面分为粗磨面、中抹面和精抹面。粗磨面:用括板括去多余混凝土,使外弧面平顺;中抹面:待混凝土收水并开始初凝时用泥灰刀进行光面,使表面平整、光滑;精抹面:初凝后使用泥灰刀精工抹平,使表面光亮无灰刀印。混凝土初凝前应转动一下模芯棒,但严禁向外抽动。当混凝土初凝后再次转动模芯棒,待 2 h 后拔出。拔出后的模芯棒应清洗干净,涂抹油后放在模具的指定位置。

4.2.5 蒸养、脱模

收水结束后静停一段时间开始蒸养,管片蒸养采用移动式蒸养罩。

管片蒸养必须严格分静停、升温、恒温、降温 4 个阶段进行。整个蒸养过程中,必须如实记录各温度测点的温度变化值,确保各蒸养棚内温度的同一性,管片均匀升温和降温。

管片蒸养强度达到 20 MPa 后便可脱模,脱模时严格按照钢模操作规程进行。先拆卸侧模板与底模固定螺栓,将侧模板拉出;然后拆卸端模与底模连接螺栓,打开端模板。钢模拆开后用真空吸盘将管片从模具中吊出,吊出时保证平稳、吊点垂直。吊起后将管片置于液压翻转架上进行翻身,使管片弧面由水平状态转至侧立状态。

4.2.6 水养护

脱模后的管片在满足进养护池的条件后,将管片驳运至养护池进行 7 d 水养护,如图2 所示。入池时管片与水的温差不得大于 20 K。管片在养护池进行水养时,要随时注意养护池的水位,确保管片全部浸没水中。

5 管片水平拼装与检漏

5.1 水平拼装

首先试生产 2 环管片进行水平拼装检验,试拼装时不用安装止水橡胶条及缓冲橡胶片。试拼装合格后开始正式生产。在开始生产 3-103 环中任意抽取两环进行水平拼装试验,合格后继续生产。随后每 200 环做一次水平拼装检验。

5.2 抗渗检漏试验

为检验管片成品抗渗漏能力,每 50 环抽取 4 块管片进行抗渗检漏试验。水压力按 0.2、0.4、0.6、0.8 MPa 逐级加压,每级稳压时间为 10 min,达到 0.8 MPa 时恒压 3 h。每级加压前先检查构件各端面的渗水情况,并做好记录,加压结束时渗水高度小于 50 mm 则满足要求。

6 结 语

为保证管片质量,必须做好过程控制,加强质量控制点的监控。本文总结的质量控制要点如下:定期检查钢模精度;钢筋骨架制作必须在符合精度要求的专用胎模上加工成型,严格控制焊接质量;控制混凝土原材料的质量,混凝土搅拌系统应定期计量校验,保证配合比准确性;管片蒸汽养护严格按照静停、升温、恒温、降温 4 阶段所规定的要求进行操作,并如实填写蒸养记录;确保管片 7 d 水养护,管片要全部没入水中。关键是制定完善的质量监督管理体系。