岸电电缆输送机结构设计与改进

2018-10-25,,,

,, ,

(江苏科技大学机械工程学院,江苏 镇江 212003)

0 引言

电缆输送机作为电缆提升输送装置的重要组成部分,其设计也相当重要。电缆输送机在国内外生产和研究均处于基础开发阶段[1-7]。因此,针对电缆输送机进行设计、制造与改进具有十分重要的意义。

为确保施工质量,减轻人工铺设电缆的劳动强度,目前已开发出多种用于牵引输送电缆的电缆输送装置。但是,这些现有电缆输送机基本采用双轴、双电机驱动,不仅外形尺寸大、重量重、搬运不方便,而且采用刚性夹紧,只适合铠装电缆,用于其他电缆输送很容易损伤电缆且推力不足,特别是在倾斜的地方,电缆很容易打滑,不仅影响工作质量,还存在安全隐患。因此,设计了一种适合船舶岸电电缆输送的电缆输送机,并对此机构进行了系统化的改进以达到最优输送效果。

1 电缆输送机工作原理及设计方案

1.1 电缆输送机工作原理

所设计的电缆输送机由电机、减速器、夹持摩擦轮、夹紧装置、机架等部分组成。所输送的电缆在夹紧装置的作用下由夹持摩擦轮夹紧,再以设计好的传动方案由驱动机构带动摩擦轮转动以实现电缆的输送。

1.2 整体方案设计与改进

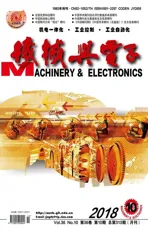

改进前的设计方案如图1所示。输送装置的两侧设置用于固定的安装板,安装板4个角上穿设有导柱,导柱中间穿设有摩擦轮板,摩擦轮板与安装板之间分别设置有弹簧,从而实现电缆的柔性夹紧,不损伤电缆,使电缆的输送更为安全可靠。4个驱动轴的一端设置有摩擦轮,另一端通设有链轮,并通过1根链绕过,保证4个驱动轴同步转动,且两两同向、两两反向转动。工作时,分别调节2个手柄对摩擦轮板进行粗调和微调,实现电缆的夹紧,在驱动机构的作用下,摩擦轮转动,实现电缆的输送。

图1 改进前输送装置结构示意

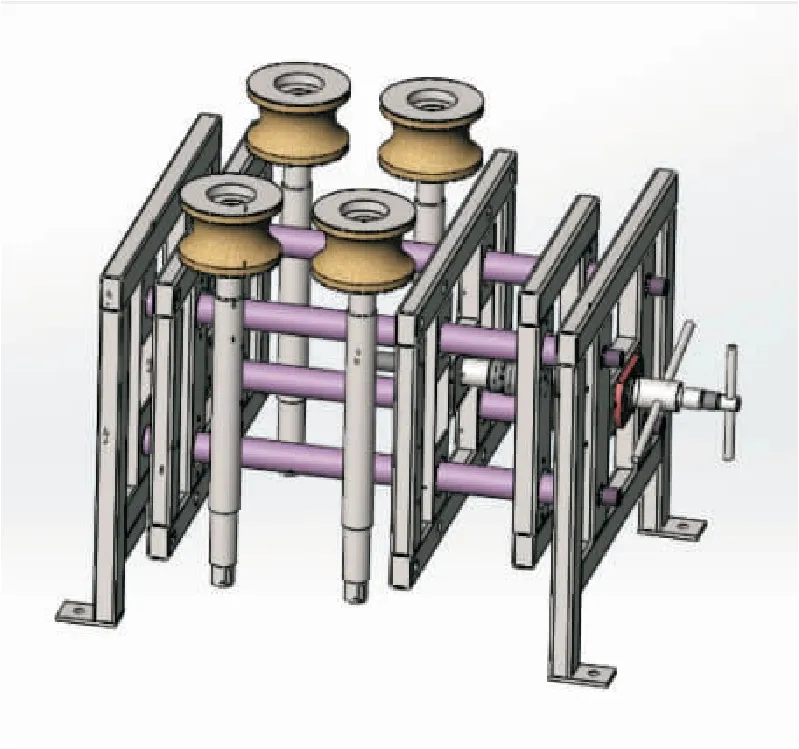

改进流程,如图2所示。

图2 改进流程

a.发现问题。运行一段时间后发现电缆无法正常输送。

b.原因分析。通过多方面考虑得出原因是电缆输送机牵引力不足。

c.找出根本原因。由具体结构得出牵引力不足的根本原因是仅1组摩擦轮提供的摩擦力不够且夹紧力不足。

d.解决措施。可以通过增加1组摩擦轮来增加摩擦力并改进夹紧装置。

e.提出设想。是否可以在不增加电机数的前提下增加1组摩擦轮。

f.研究细化方案。细化方案包括传动方案,夹紧方案。

g.得出最优细化方案。综合分析以得出最合理的传动方案,夹紧方案。

h.整合各方案得出最优布局。考虑内容包括结构紧凑性,重心位置等。

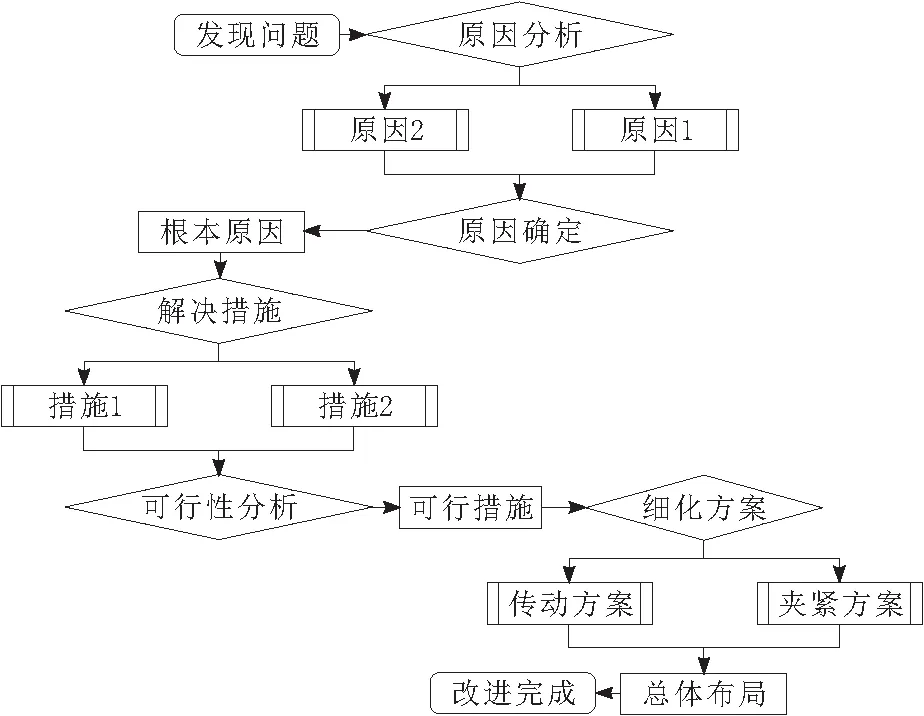

改进后的设计方案如图3所示。由安装支架底座可以看出,改进前装置的夹持摩擦轮是水平放置的并且仅有1组(4个)来夹持输送电缆,由实际应用得知,改进前的装置在安装到电缆提升输送装置上输送效率不高且会出现牵引力不足而无法输送电缆的问题。改进后的装置由原来的1组(4个)摩擦轮改为2组(8个)摩擦轮,2组摩擦轮由2条链来传动,8个摩擦轮驱动轴同时转动。工作时,同时调节2个手柄对摩擦轮进行粗调,实现电缆的夹紧,在驱动机构的作用下,摩擦轮转动,实现电缆的输送。

图3 改进后输送装置结构示意

2 传动方案的设计与改进

2.1 改进前传动方案设计

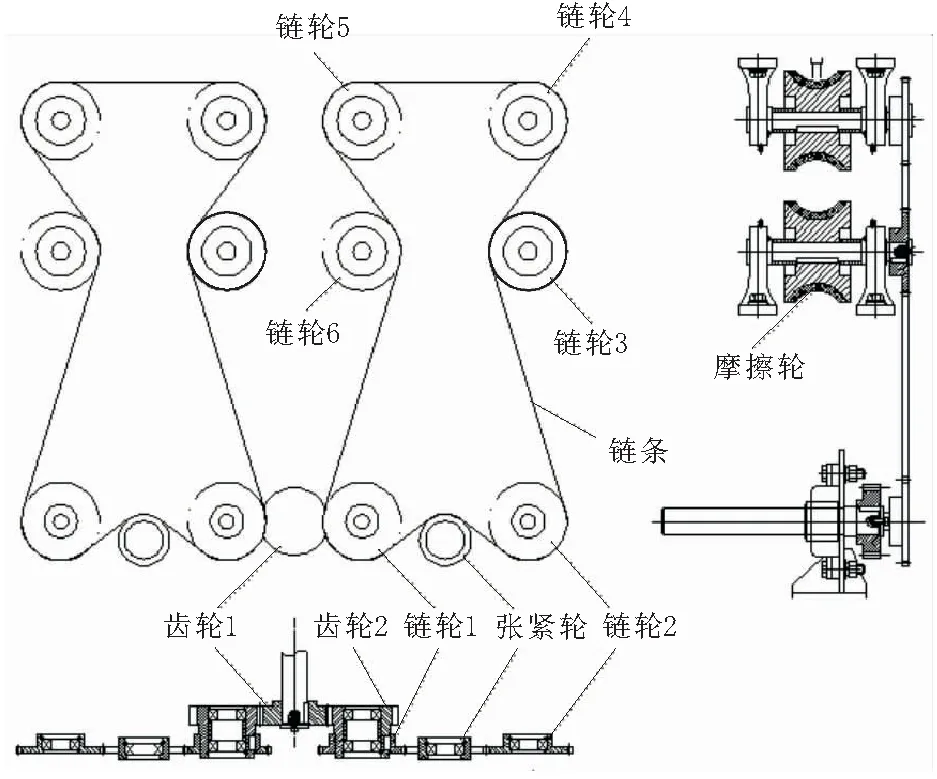

改进前输送装置传动结构如图4所示。由电机、减速器带动主轴传动链轮1,链轮1经链条分别带动链轮2、链轮3、链轮4、链轮5和链轮6,调节张紧轮使链条张紧使得链条形成有效的封闭回路,从而使得链轮2、链轮3、链轮4、链轮5两两同向、两两反向转动,再经4根轴带动相应的摩擦轮同转向转动以实现电缆的输送。

图4 改进前输送装置传动示意

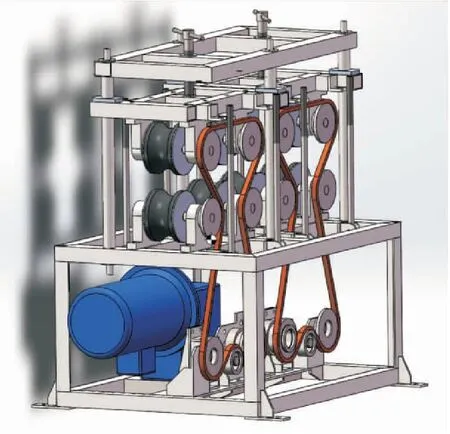

2.2 改进后传动方案设计

改进后输送装置传动结构如图5所示。但与之前方案不同的是改进后1个电机带动2组(8个)摩擦轮,可实现上面一层4个摩擦轮同向转动,下面一层4个摩擦轮反向转动,每组的工作原理同改进前方案。如图5中同样是由电机、减速器带动主轴传动齿轮1,齿轮1带动齿轮2,齿轮2带动链轮1同向转动,链轮1经链条分别带动链轮2、链轮3、链轮4、链轮5和链轮6转动,调节张紧轮使链条张紧并使链条形成有效的封闭回路,左侧一组同理,最终实现电缆的输送。

图5 改进后输送装置传动示意

3 夹紧装置的设计与改进

3.1 改进前夹紧装置的设计

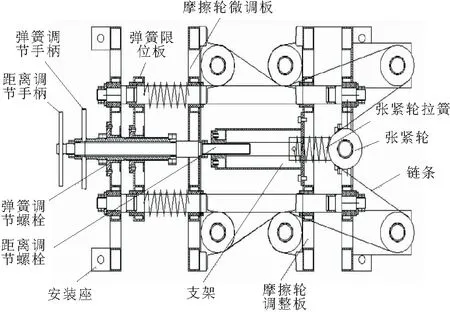

改进前夹紧装置如图6所示。使用时,通过安装座将设备固定在预期位置后,旋转距离调节手柄,带动距离调节螺栓旋转,迫使支架及摩擦轮调整板发生水平移动,使两两配合的摩擦轮分开,分开距离需大于电缆直径,将电缆放在2个摩擦轮中间,逆向旋转距离调节手柄,带动距离调节螺栓旋转,迫使支架及摩擦轮调整板发生反方向水平移动,使两两配合的摩擦轮夹紧,直至摩擦轮的圆弧面与电缆表面完全贴合,同时张紧轮拉簧也随之发生水平移动,带动张紧轮实现链条的张紧,完成距离调节动作后,小幅度旋转弹簧调节手柄,带动弹簧调节螺栓旋转,迫使弹簧限位板发生水平移动向摩擦轮微调板靠拢,由于弹簧限位板与摩擦轮微调板之间的弹簧作用,使摩擦轮微调板对电缆进一步产生柔性压紧,既可以提高压紧力,又不损伤电缆,完成柔性压紧动作后,开启动力机构带动输出轴转动从而实现电缆的输送。

图6 改进前夹紧装置示意

3.2 改进后夹紧装置的设计

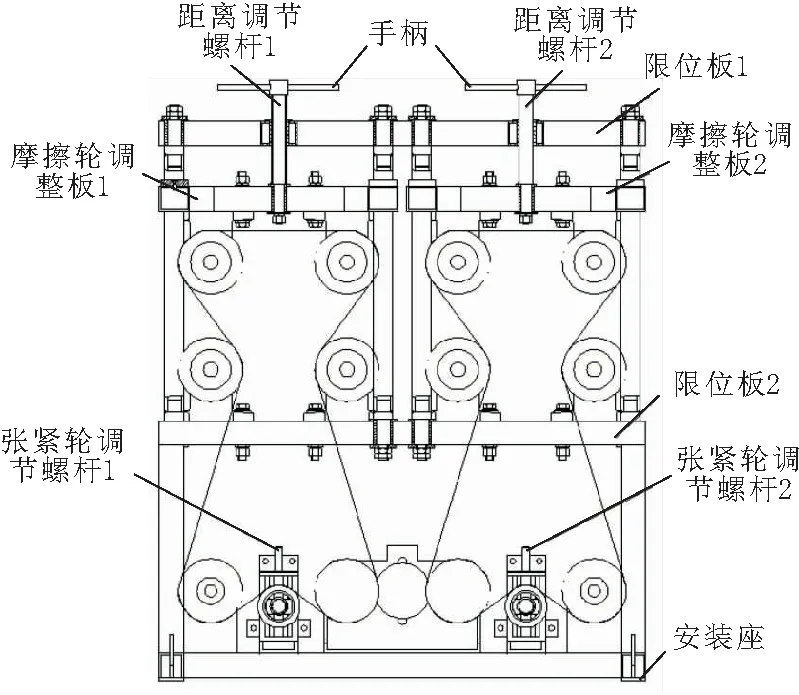

改进后夹紧装置如图7所示。4根导柱分别穿过安装限位板1和限位板2以及摩擦轮调整板1和摩擦轮调整板2,导柱上下以螺母固定在安装限位板上,摩擦轮调整板1和摩擦轮调整板2可在垂直方向移动。距离调节螺杆1和距离调节螺杆2分别通过安装限位板1上的螺纹孔,螺杆底部固定于摩擦轮调整板1和摩擦轮调整板2上。使用时,通过安装座将设备固定在预期位置后,旋转手柄带动距离调节螺杆1和距离调节螺杆2旋转,迫使摩擦轮调整板1和摩擦轮调整板2发生竖直方向移动,使两两配合的摩擦轮分开,分开距离需大于电缆直径,将电缆放在2个摩擦轮中间,逆向旋转手柄带动距离调节螺杆1和距离调节螺杆2旋转,迫使摩擦轮调整板1和摩擦轮调整板2发生反方向竖直移动,使两两配合的摩擦轮夹紧,直至摩擦轮的圆弧面与电缆表面完全贴合,再向下旋转2~3 mm使得摩擦轮上的聚氨酯橡胶与电缆实现柔性夹紧,同时调节张紧轮安装座上的调节螺杆1和调节螺杆2带动张紧轮实现链条的张紧,最后开启动力机构带动输出轴转动从而实现电缆的输送。

图7 改进后夹紧装置示意

4 改进前后参数对比分析

在设计过程中,利用三维造型软件进行建模及修改,并进行虚拟模型的装配及细化改进[8]。通过不断地调整模型结构,最终实现整个电缆输送装置模型的建立,在保证电缆输送牵引力的同时也提高了电缆输送机的输送效率。

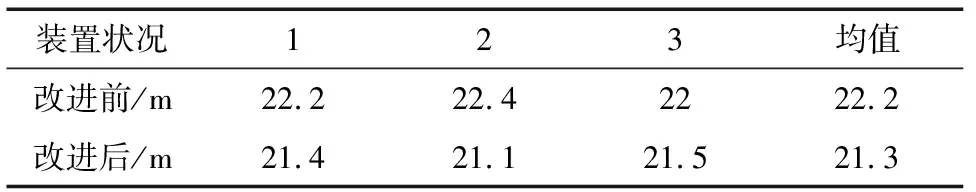

通过现场测试测得输送机2 min输送电缆的总长度,测试数据如表1所示。

表1 改进前、后输送机2 min输送电缆长度

相对效率由实际输送电缆长度/理论输送电缆长度求得。改进前理论输送长度L1和改进后理论输送长度L2为:

L1=v1·t=32.4 m

L2=v2·t=21.6 m

v1,v2分别为改进前和改进后电缆输送机的传输速度。

改进前与改进后电缆输送机相对效率为:

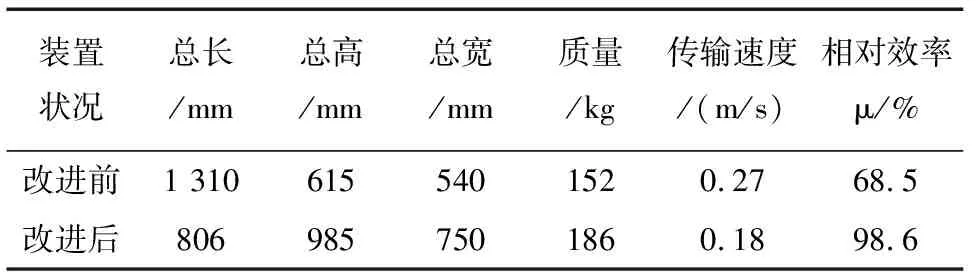

N1,N2分别为改进前和改进后装置在现场3次测试的实际输送电缆长度的均值,数值如表1所示。改进前、后各参数对比,如表2所示。

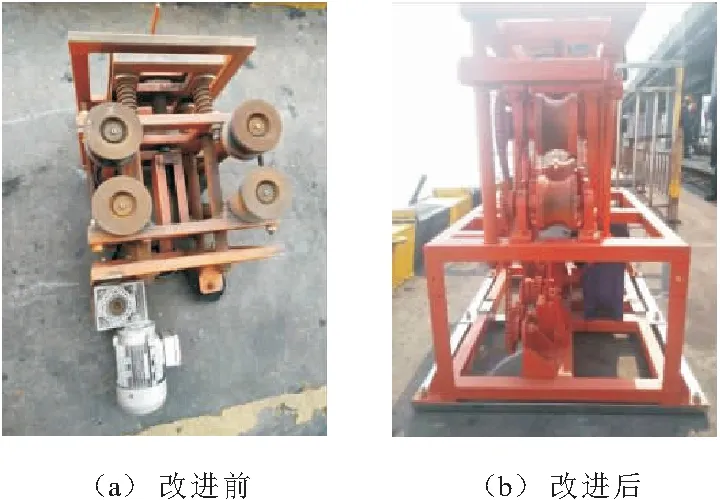

由表2可知,改进后的电缆输送装置相比改进前,虽然质量有一定的增加,但传输效率大幅度提升,降低了重心高度提高了整机的稳定性。改进后可以保证电缆更稳定地输送,不会出现牵引力不足导致电缆无法正常输送的问题。改进前、后电缆输送装置实物如图8所示。

表2 改进前、后电缆输送装置各参数对比

图8 改进前、后电缆输送装置实物

5 结束语

解决了原有电缆输送机动力不足无法正常输送电缆的问题,将相对效率由原来的68.5%提高到98.6%,且增加了整机的稳定性。此装置是电缆提升输送装置的主要动力装置,也是输送电缆的核心装置。目前,针对港口岸电电缆输送装置的研究较少,由于所设计及改进的电缆输送装置可调节度较高,因此可以适用于很多型号的电缆,对今后研究电缆输送机提供了一定的参考。