玻璃纤维增强杨木重组木的表面动态润湿性1)

2018-10-23郭晓磊林雨斌那斌王金鑫邓敏思

郭晓磊 林雨斌 那斌 王金鑫 邓敏思

(南京林业大学,南京,210037)

We studied the effects of glass fiber and density on the surface dynamic wettability of the poplar scrimber with water and MDI as the working liquid. The dynamic contact angle model was used to fit the change of contact angle with time. The surface dynamic wettability obtained from the fitting function were reflected by the rate of the spreading and penetration of the liquid on the surface. With the density increasing, the surface dynamic wettability of poplar scrimber was decreased. Compared to the MDI, the spreading rate of liquid on the surface of poplar scrimber was higher and the wettability was better. By studying the dynamic contact angle of the two different surfaces, the surface dynamic wettability of poplar scrimber with adding glass fiber was significantly decreased compared to the control surface without adding glass fiber. Thus, the penetration of water can be suppressed by adding glass fiber, and then the dimensional stability of poplar scrimber can be improved.

重组木是在保持木材纤维排列方向一致的基础上,利用碾压疏解后的木束重新铺装热压制备得到的的新型木质复合材料,具有很高的原料利用率[1-2]。重组木既保存了实木的优质性能,又把实木不具备的一些性能包含其中。实木的一些天然缺陷在重组木工艺制备过程被剔除,由此大大拓展了重组木的应用范围[3-4]。

木材的动态润湿性能是反应液体在木材表面延展和浸润过程的重要参数指标,也是木材开展改性处理和复合研究的重要的界面特性表征技术[5-6]。木材动态润湿性能的好坏将对木材的胶合强度、力学强度及尺寸稳定性能等有着显著影响[7]。

国内外学者针对如何提高木材的表面润湿性能已经进行了丰富的研究。韩书光等人利用酶对杨木表面进行处理,研究其对表面润湿性的影响,结果表明:酶处理能够提高杨木表面的润湿性能,且随着酶的用量和处理时间增加,表面润湿性能也随之提高[8]。彭晓瑞利用等离子体对6类不同木材的表面进行了处理,实验发现经过等离子处理的木材表面润湿性均有显著提高,且发现空气等离子处理木材表面后润湿性改善效果优异,结合成本因素,适宜工业推广[9]。Matuna et al.人利用偶联剂对木材表面进行处理,通过分析接触角发现,偶联剂能够提高木材表面的润湿性[10]。Huang et al.人对北美落叶松进行了高温处理并研究不同液体在其表面的润湿性,结果表明:经过高温处理的木材表面润湿性优于未经处理的木材,并且发现中性液体相较于酸性液体在木材表面的延展和渗透率要更高[11]。

虽然现在对于木材表面润湿性能的研究很多,但是对于重组木的表面润湿性能的研究较少。笔者研究了密度和玻璃纤维的添加对于杨木重组木表面动态润湿性能的影响,以期为重组木的研究提供理论参考。

1 材料与方法

1.1 材料与设备

玻璃纤维网布:单位面积质量为200 g/m2,网孔尺寸为5 mm×5 mm,由安平隆奥金属丝制品厂提供。

胶黏剂:酚醛树脂胶黏剂(PF),固体质量分数为43.5%,购于福州福维胶黏剂有限公司。

偶联剂:硅烷偶联剂(KH550),化学名称为γ―氨丙基三乙氧基硅烷,主要性能指标:沸点213~216 ℃,折光率(nd25)1.423,可溶于水,购于南京奥诚化工有限公司。

杨木单板:密度0.4 g/cm3,含水率10%,由建瓯东林木业有限公司提供。

静态接触角测量仪,上海盈诺精密仪器有限公司制造。

电子分析天平:百分位电子分析天平,由湖州市双杰精密仪器有限公司提供。

数显游标卡尺、千分尺,精度均为0.01 mm。

1.2 工艺流程

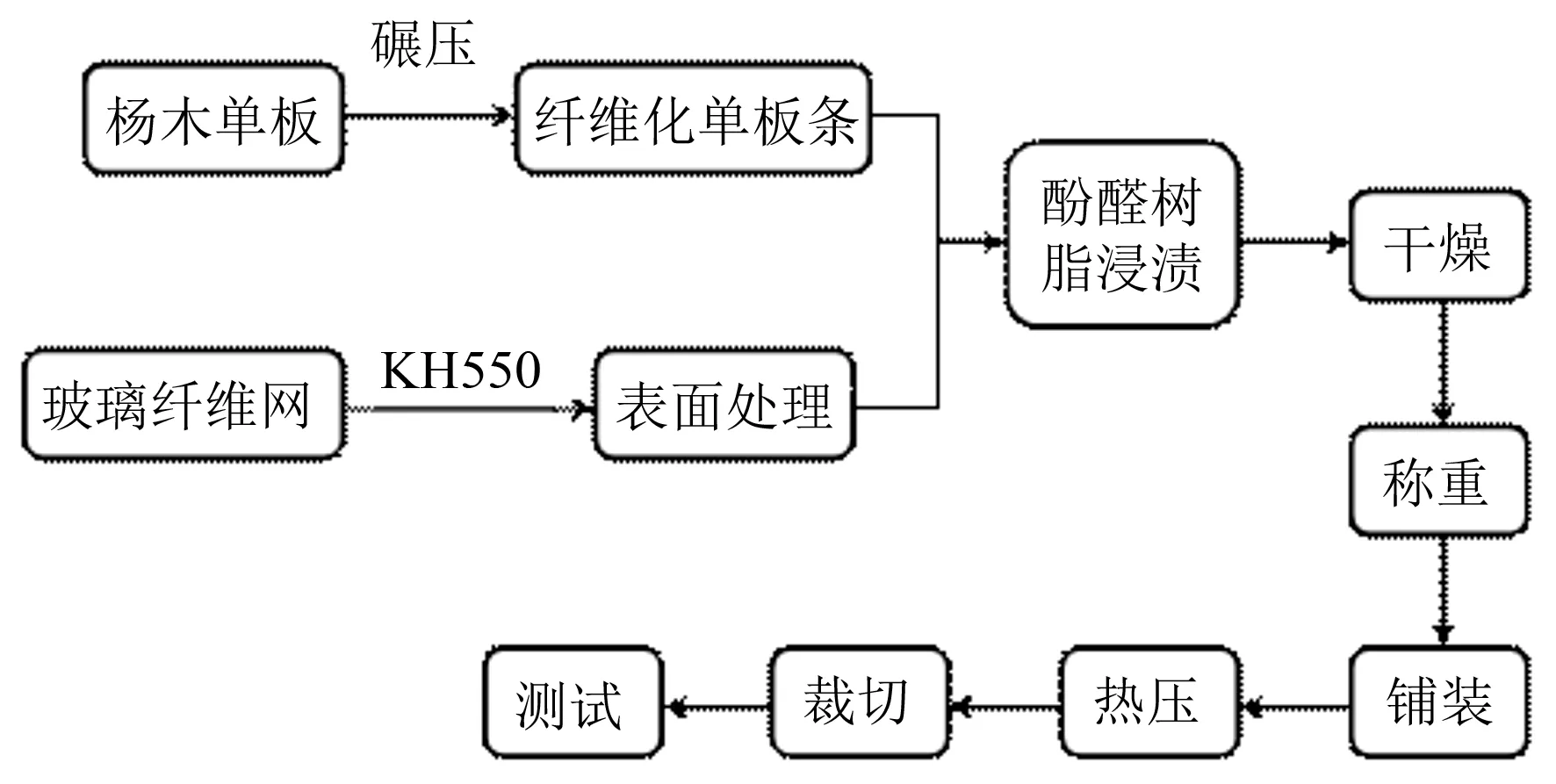

玻璃纤维增强杨木重组木的制备工艺流程如图1所示,首先将整张的杨木单板利用辊压机疏解成宽度20 mm,长度1 900 mm的单板条;然后通过调小辊的间距,反复再辊压两次单板条,制得呈木帘状的单板条。将疏解后的单板条和晾干后的玻璃纤维一同浸渍在酚醛树脂溶液中20 min,随后在80 ℃环境中干燥90 min,放置备用。单板条的浸胶量控制在12%左右,含水率约为10%。

图1 玻璃纤维增强重组木工艺流程

玻璃纤维网需要通过硅烷偶联剂KH550进行表面活化处理,将玻璃纤维网布浸渍在2%的KH550溶液中20 min,随后自然晾干备用。

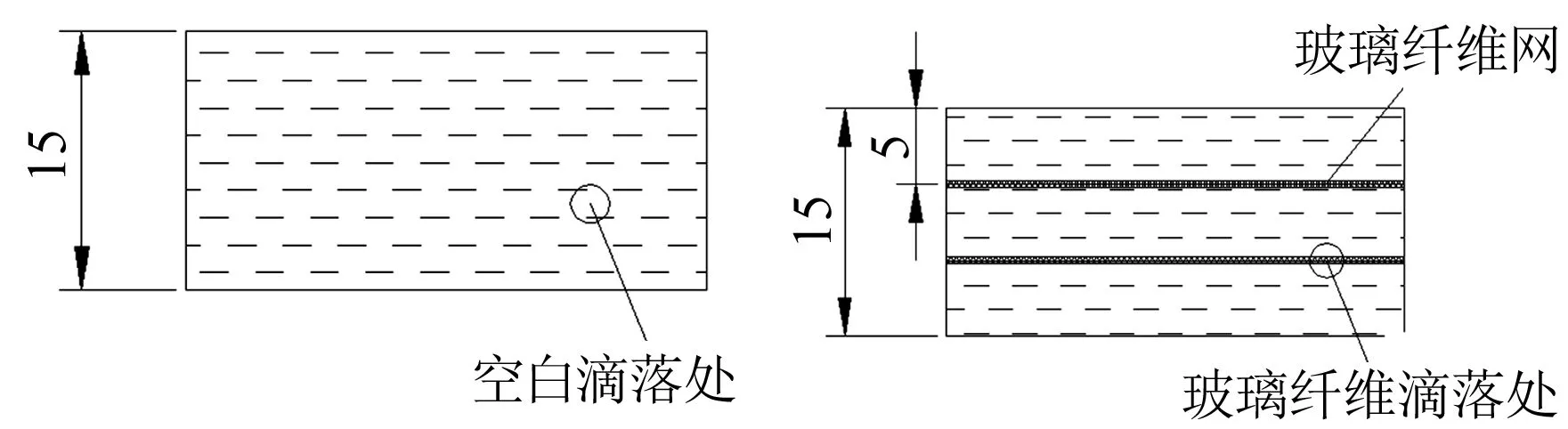

如图2所示,将干燥好的杨木条进行称质量后和玻璃纤维网一同利用人工铺装到板坯预设位置,试件中玻璃纤维网铺装2层,分别添加在试件的上下三分之一处,杨木单板条的方向一致。然后通过传统热压方式进行热压,温度为140 ℃,压强120 MPa,热压时间为10 min。热压后冷压陈放在室温环境中3 d。最后裁切得到厚度为15 mm的2层玻璃纤维增强杨木重组木成品板材。

1.3 方法

1.3.1 试验设计

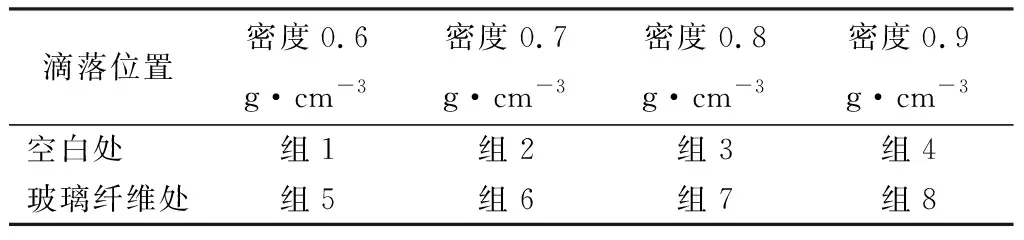

如表1所示,本试验将试件分为8组,分别用水和环氧树脂进行润湿试验。其中组1—组4分成0.6、0.7、0.8、0.9 g/cm34个不同密度,如图2所示,滴落在不添加玻璃纤维的空白处。组5—组8同样分为上述4个密度,如图2滴落在添加玻璃纤维与杨木的交界处。

图2 玻璃纤维铺装结构及表面接触角试验液体滴落处

滴落位置密度0.6g·cm-3密度0.7g·cm-3密度0.8g·cm-3密度0.9g·cm-3空白处组1组2组3组4玻璃纤维处组5组6组7组8

1.3.2 动态润湿性测定

木材的动态润湿模型:当液滴滴落在木材表面的时候,液滴在木材表面形成的接触角会随着时间的变化而逐渐降低。刚刚滴落时,液滴的接触角会经历一个急速降低的过程,随着时间的延长,接触角的下降逐渐变缓,最终形成相对平衡的状态。而目前的宏观现象及实验数据证明,在木质材料这类极性多孔的材料表面,接触角和时间的关系能够通过函数模拟来进行分析。运用参考文献[12]中提出的木材润湿动态模型Z来进行分析。模型公示见下述:

θ=θe+Ae-Kt。

(1)

式中:A为积分常数;K表示和液滴在木材表面浸润延展速度相关的递减速率常数;θe为平衡接触角,因为接触角呈下降趋势,所以以负号显示。液滴在木材表面接触角随时间(t)的变化情况从公式中可以模拟分析得出,而液体在不同木材表面的润湿性能的优劣能够利用K值的大小来进行较为准确的评估。K的数值越大,则接触角从滴落开始在木材表面延展的速度就越快,接触角到达稳定的速度也就越快,表明液体在木材表面具有更好的动态润湿性。

利用Origin 8.5软件中非线性拟合的方法对试验数据拟合分析,将非线性拟合公式自定义为公式(1),然后录入实验所得数据和平衡接触角数据,通过软件分析,就能够得出模拟公式(1)中的K值和A值,得到接触角随时间变化的模拟曲线。

2 结果与分析

2.1 水在玻璃纤维增强杨木重组木表面的动态润湿性

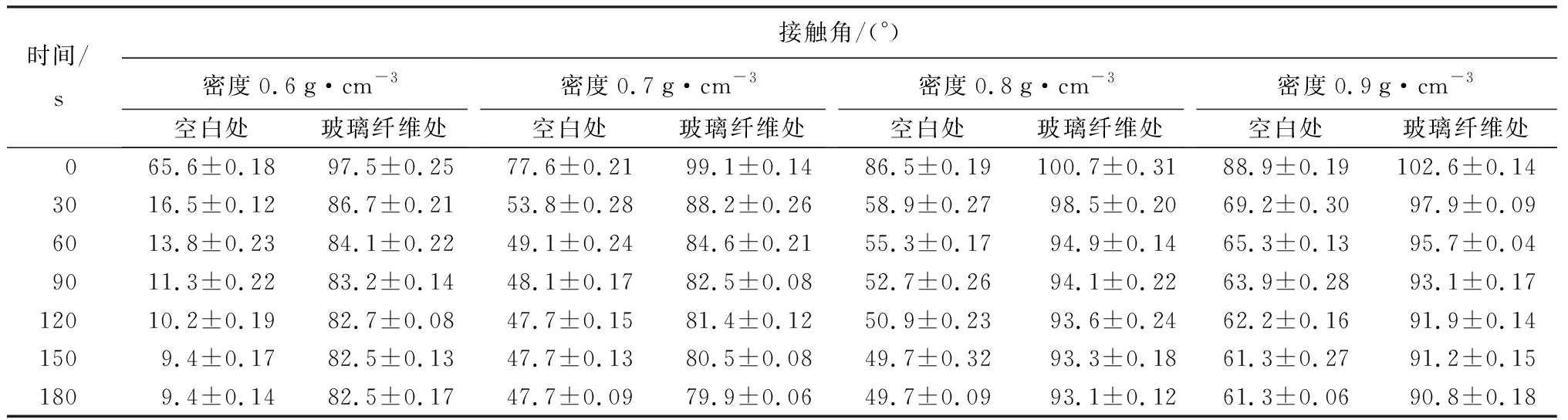

水在不同密度及不同玻璃纤维增强杨木重组木滴落表面的动态接触角如表2所示。

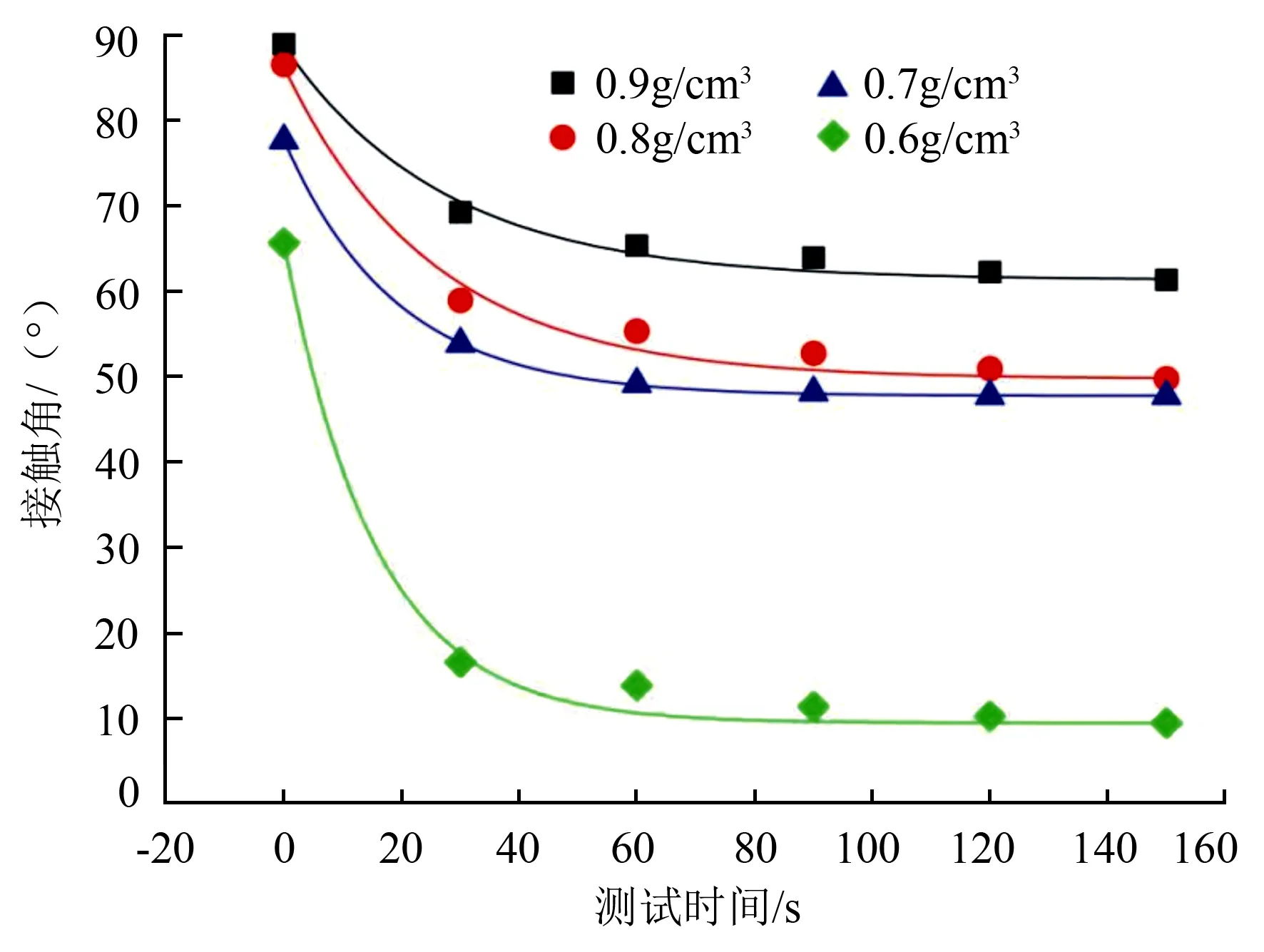

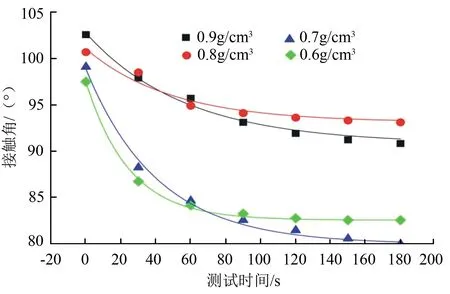

根据表2中的实验数据,运用Origin 8.5pro软件中指数曲线拟合方法来对木材动态模型Z模型公式进行拟合可以得出图3和图4,求得模型公式中的参数。

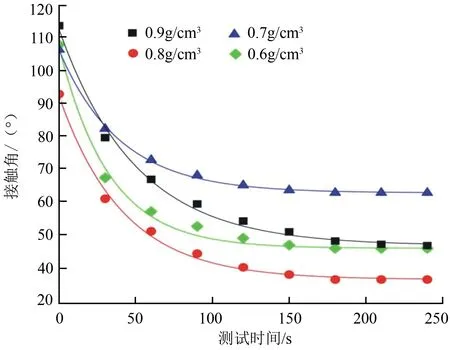

①水在不同密度杨木重组木空白处的参数。

密度0.6 g/cm3:θe=9.4°,A=56.1,K=0.064。

密度0.7 g/cm3:θe=47.7°,A=29.9,K=0.053。

密度0.8 g/cm3:θe=49.7°,A=36.5,K=0.039。

密度0.9 g/cm3:θe=61.3°,A=27.4,K=0.037。

将参数值代入模型公式(1),则得水在杨木重组木表面空白处的动态润湿过程描述公式分别为:

θ0.6=9.4+56.1e-0.064t;

θ0.7=47.7+29.9e-0.053t;

θ0.8=49.7+36.5e-0.039t;

θ0.9=61.3+27.4e-0.037t。

表2 水在玻璃纤维增强杨木重组木表面接触角

注:表中数值为平均值±标准差。

图3 水在不同密度试件空白处的动态接触角

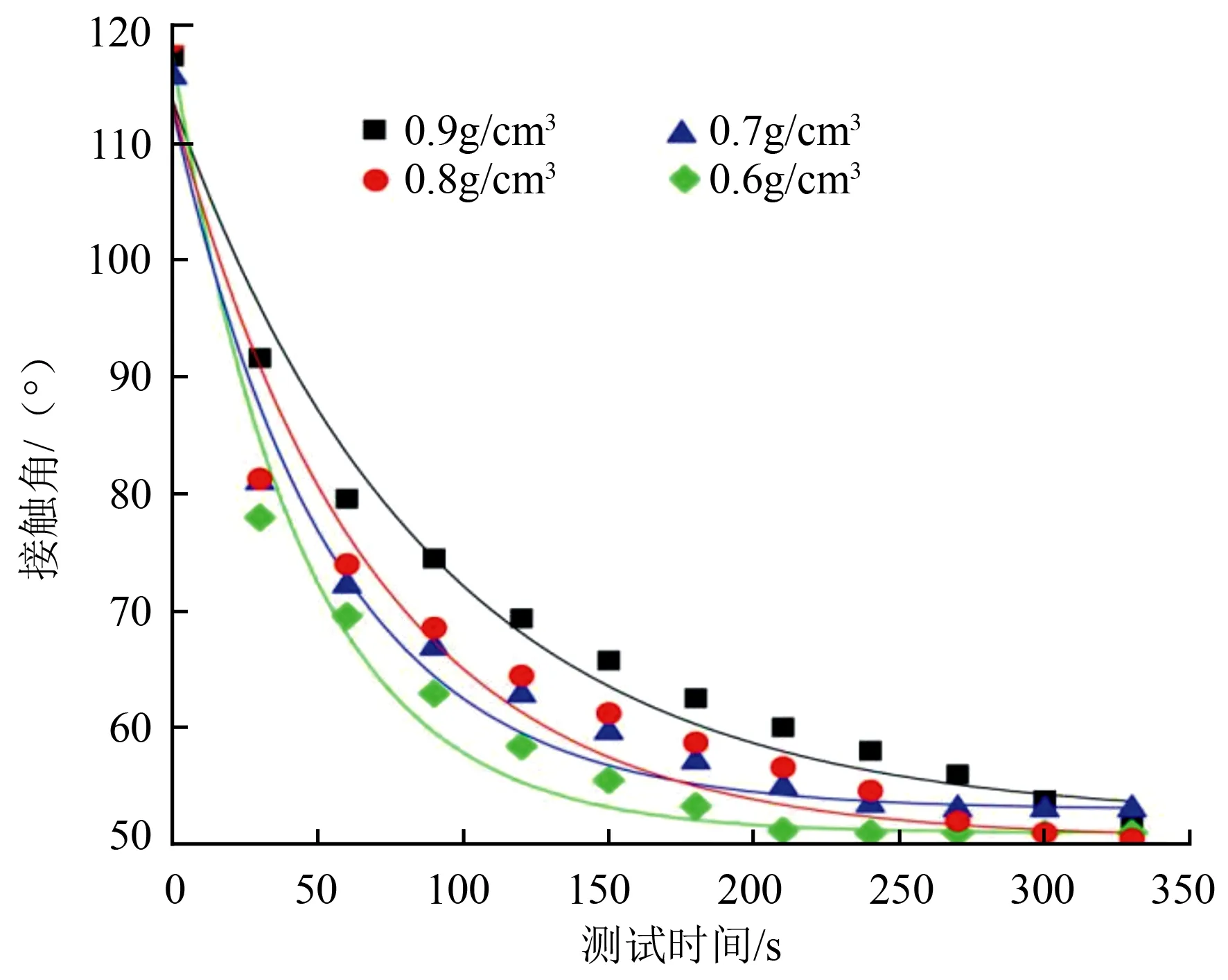

图4 水在不同密度试件玻璃纤维处的动态接触角

②水在不同密度玻璃纤维增强杨木重组木玻璃纤维处的参数。

密度0.6 g/cm3:θe=82.5°,A=15.0,K=0.040。

密度0.7 g/cm3:θe=79.9°,A=18.9,K=0.024。

密度0.8 g/cm3:θe=93.1°,A=8.0,K=0.020。

密度0.9 g/cm3:θe=90.8°,A=12.0,K=0.018。

将参数值代入模型公式(1),则得水在杨木重组木表面空白处的动态润湿过程描述公式分别为:

θ0.6=82.5+15e-0.04t;

θ0.7=79.9+18.9e-0.024t;

θ0.8=93.1+8e-0.02t;

θ0.9=90.8+12e-0.018t。

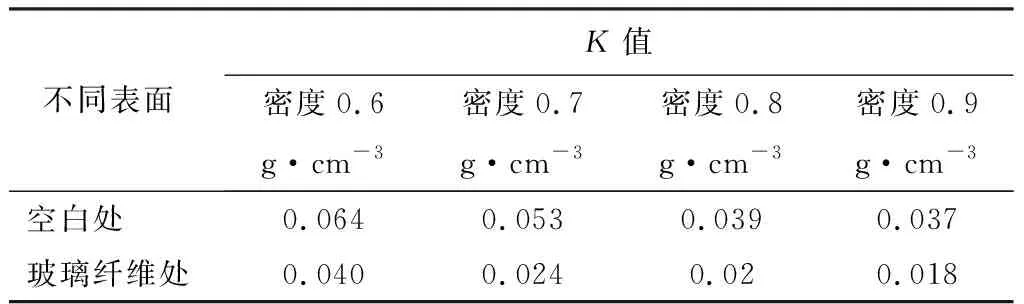

通过得出的拟合曲线可以得到水在玻璃纤维增强杨木重组木表面的动态润湿K值,而K值的大小反应了水在重组木表面润湿能力的大小,K值越低,则润湿性能越低。

如表3所示,随着密度的增加,空白处和玻璃纤维处的K值均呈减小趋势,即表面润湿性随着密度的增加呈减小趋势。这是因为随着密度的增加,试件的空隙率降低,从而水在试件表面的渗透性降低,也降低了水在木材表面的延展速率,使得表面润湿性降低。玻璃纤维处相较于空白处K值有显著的减少,即润湿性显著减少。原因在于玻璃纤维交合界面经过偶联剂处理,而KH550中的极性基(如—OH和—NH2)在和杨木基材反应后可提高其表面能,使得酚醛树脂能更好地渗透,在表面形成了一层蜡状物质,从而使得玻璃纤维处相比于空白处更不易于液滴的延展渗透,润湿性降低。

表3 水在玻璃纤维增强杨木重组木表面的动态润湿K值

2.2 环氧树脂在玻璃纤维增强杨木重组木表面的动态润湿性

环氧树脂在不同密度及不同玻璃纤维增强杨木重组木滴落表面的动态接触角如表4所示。

根据表4中的实验数据,运用Origin 8.5pro软件中指数曲线拟合方法来对木材动态模型Z模型公式进行拟合如图5和6,求得模型公式中参数。

表4 环氧树脂在玻璃纤维增强杨木重组木表面接触角

注:表中数值为平均值±标准差。

图5 环氧树脂在不同密度试件空白处的动态接触角

图6 环氧树脂在不同密度试件玻璃纤维处的动态接触角

①环氧树脂在不同密度杨木重组木空白处的参数。

密度0.6 g/cm3:θe=45.7°,A=61.4,K=0.030。

密度0.7 g/cm3:θe=47.7°,A=43.4,K=0.025。

密度0.8 g/cm3:θe=36.2°,A=55.8,K=0.024。

密度0.9 g/cm3:θe=46.5°,A=63.8,K=0.015。

将参数值代入模型公式(1),则得水在杨木重组木表面空白处的动态润湿过程描述公式分别为:

θ0.6=45.7+61.4e-0.03t;

θ0.7=47.7+43.4e-0.025t;

θ0.8=36.2+55.8e-0.024t;

θ0.9=46.5+63.8e-0.015t。

②环氧树脂在不同密度玻璃纤维增强杨木重组木玻璃纤维处的参数。

密度0.6 g/cm3:θe=51°,A=66.2,K=0.023。

密度0.7 g/cm3:θe=53°,A=59.6,K=0.018。

密度0.8 g/cm3:θe=50.5°,A=62.5,K=0.015。

密度0.9 g/cm3:θe=52.2°,A=67.5,K=0.013。

将参数值代入模型公式(1),则得水在杨木重组木玻璃纤维处的动态润湿过程描述公式分别为:

θ0.6=51+66.2e-0.023t;

θ0.7=53+59.6e-0.018t;

θ0.8=50.5+62.5e-0.015t;

θ0.9=52.2+67.5e-0.013t。

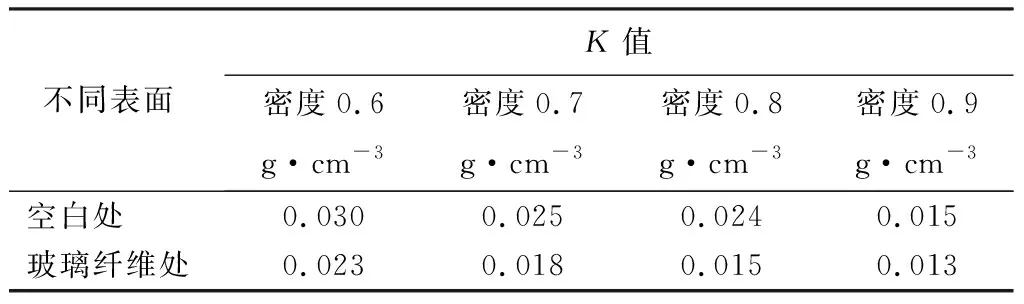

通过得出的拟合曲线可以得到环氧树脂在玻璃纤维增强杨木重组木表面的动态润湿K值。如表5所示,环氧树脂和水在重组木表面的动态润湿K值有着相似趋势,随着密度的增加,环氧树脂在杨木重组木表面空白处和玻璃纤维处的K值均呈减小趋势,表明环氧树脂在表面渗透和铺展的速率降低,表面动态润湿性减小。玻璃纤维处相较于空白处K值有显著的减少,即润湿性显著减少。

对水和环氧树脂在杨木重组木表面的动态润湿性进行对比分析,得到水在杨木重组木表面的动态润湿性比环氧树脂在杨木单板表面的动态润湿性能更高,且玻璃纤维对于水在杨木重组木表面动态润湿性能的降低幅度相比于环氧树脂要更大,降低效果更好。分析原因主要有两点:第一是环氧树脂的黏度比水的大,流动性较差;第二是跟树脂的表面张力有关。

表5环氧树脂在玻璃纤维增强杨木重组木表面的动态润湿K值

不同表面K值密度0.6g·cm-3密度0.7g·cm-3密度0.8g·cm-3密度0.9g·cm-3空白处0.0300.0250.0240.015玻璃纤维处0.0230.0180.0150.013

3 结论

通过对不同密度的杨木重组木表面动态润湿性的分析可知,密度的变化对于杨木重组木的表面动态润湿性能有着一定影响。当密度增加时,液滴更不易在杨木重组木表面渗透铺展,表面动态润湿性能呈降低趋势。

通过对玻璃纤维增强杨木重组木空白处和玻璃纤维与杨木基交界处两种不同表面的分析可知,液体在玻璃纤维与杨木基交界处的表面动态润湿性相比在空白处表面润湿性均有显著降低,因此玻璃纤维的添加能够显著减小液滴在杨木重组木表面的渗透和铺展的速率,降低表面动态润湿性能。

对环氧树脂和水在杨木重组木表面的动态润湿性进行比较,得出环氧树脂相比水在杨木重组木表面渗透和铺展的速率更低,动态润湿性能更低。