竹单板条层积复合材制备工艺及物理力学性能1)

2018-10-23侯云艳程万里宣丽慧高珣李庆德周建波

侯云艳 程万里 宣丽慧 高珣 李庆德 周建波

(东北林业大学,哈尔滨,150040) (北华大学) (齐齐哈尔大学) (国家林业局北京林业机械研究所)

The bamboo parallel, phenol formaldehyde (PF) and icocyanate resin adhesives (PMDI) were used to prepare the parallel bamboo strand composite (PBSC) according to the designed process flow. The effects of the raw material size, mass fraction and dipping time of phenol formaldehyde and icocyanate resin adhesives (PMDI) on the mechanical properties of PBSC were evaluated by using an the orthogonal experimental. The suitable process parameters for preparing PBSC were selected. Within the experimental range, the mechanical properties of PBSC was increased with the content of adhesives. The performance of PBSC reached the best values when the phenol formaldehyde and isocyanate adhesive content were 30%, with MOEs of 9 780 and 9 840 MPa, and MORs of 121.08 and 124.34 MPa, respectively, both meeting the national standard GB/T20241-2006 “laminated veneer lumber” structural veneer lumber 100E class grade requirements. The best mechanical properties appeared when the dipping time was 60 min. The effects of the veneer strips size on the MOR and MOE of PBSC were not significant. There were no significant differences in mechanical properties of BPSL impregnated by phenol formaldehyde and isocyanate resin adhesives.

在竹材人造板加工利用方面,以往研究所涉及领域主要体现在胶合板类[1]、层压板类[2]、碎料板类、复合板类[3]等方面;结构用竹质复合材,多采用竹单板、竹单板条或竹束等,沿构件长度方向排列组坯,施加结构用胶黏剂层积胶合而成。竹层积材具有优良的物理力学性能,应用范围广泛,可用于装饰、包装材料、家具、地板用材等领域。近年来,木结构建筑等高强度结构用材需求量急剧增加、木材资源短缺问题凸显,但依据已有的研究成果,竹层积材具备替代木材及木质人造板用于结构材的条件和潜力[4-7]。

单板条层积材(PSL)是由单板条浸胶后顺纹平行铺装热压而成的新型人造板材。PSL具有材料利用率高、材质均匀、纹理美观、力学性能高、机械加工性能好等优点,可作为装饰和结构用材,主要用作梁(包括端梁、挑梁、工字梁)、柱、门窗顶梁及门框等[8]。20世纪60年代末,加拿大Bloedel公司研发出利用碎单板制备PSL的工艺及产品,并在欧美实现了工业化生产;我国在90年代起开始了对PSL的研究[9-13],原材料多为杨木、枫木、桉树、沙柳等树种。我国竹材资源丰富,以竹单板条为基体,借鉴PSL的生产工艺制备竹单板条平行层积复合材(PBSC),以竹代木,实现竹资源的高附加值利用具有重要意义。

以往的竹层积材研究,大多是对竹材原料进行纤维化[14]或帚化[15]处理,或竹单元形态多为竹片、竹束[7]等,在某种程度上均破坏了竹材本身所具有的天然结构。本研究以竹单板条为对象,采用正交试验法分析竹单板条原料规格尺寸、酚醛树脂(PF)和异氰酸酯(PMDI)两种胶黏剂溶液质量分数及浸渍时间对PBSC物理力学性能的影响,遴选PBSC的最佳制备工艺,旨在为拓展竹材资源的应用领域、提高竹资源附加值提供参考。

1 材料与方法

1.1 原料及仪器设备

竹材:毛竹采自中国湖南湘潭,竹龄3~5 a,干燥至含水率约为8.0%备用。

胶黏剂:PMDI,由亨斯迈公司提供(Huntsman OSB PM 4300),固体质量分数为99.7%;PF购于吉林辰龙生物质材料有限公司,固体质量分数为43.2%,黏度(涂4杯25 ℃)17.8 s,水溶倍数8倍(23 ℃),贮存期90 d(20~25 ℃),pH值为10.53。

主要仪器设备:G-9625A型电热恒温鼓风干燥箱,上海一恒科技有限公司;DENSE-LAB X型剖面密度分析仪,德国EWS公司生产;MK805-08-HL型四回路温度数显控制仪,量程-200~400 ℃;100吨实验热压机;WDW-20微机控制电子式万能试验机,长春科新试验仪器有限公司等。

1.2 PBSC的制备

PBSC的制备工艺流程:原材料→单板条定宽和定厚→浸渍处理→陈放→平行组坯→预压→热压→试件制作→性能检测。

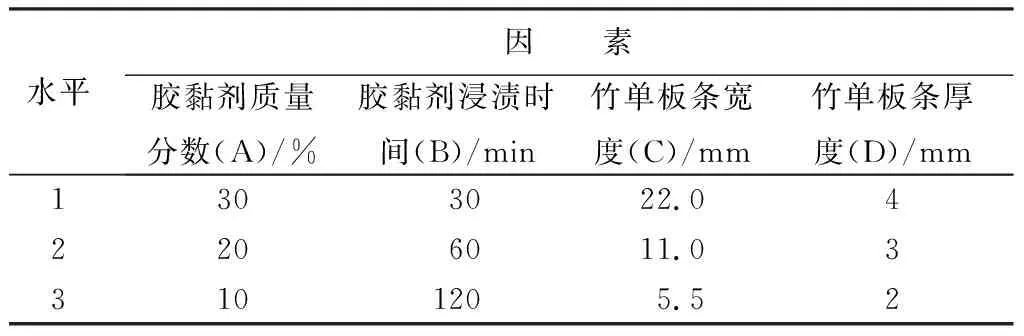

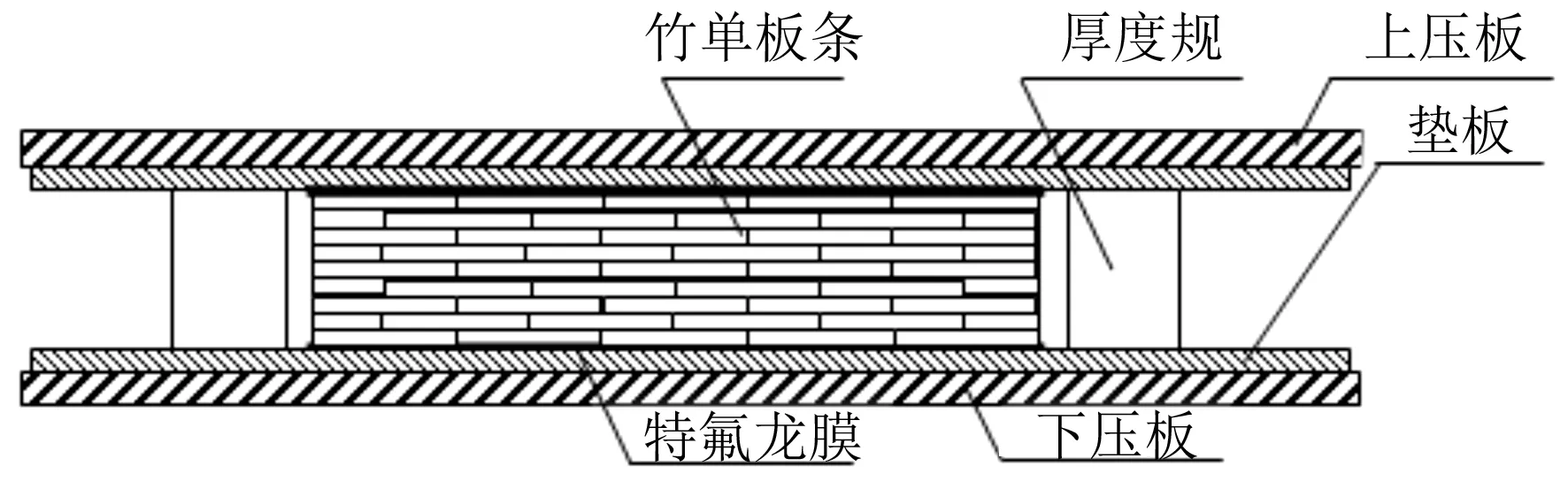

采用正交试验设计方法,以胶黏剂质量分数、竹单板条宽度、竹单板条厚度、胶黏剂浸渍时间为试验因素,每个试验因素选择3个水平,按正交试验因素水平表L9(34)设计方案(表1)进行试验。竹单板条经压刨机进行表面平整刨削,去竹青竹黄;加工后的单板条置于PF和PMDI浸渍槽中浸渍;浸渍完成的单板条置于通风处陈放24 h;通过称量浸渍前后的竹单板条质量计算其浸胶量。最后经平行组坯(组坯层数为9层,见图1)、热压制得厚度分别为16、24、32 mm的PBSC板材(厚度规定厚)。

表1 竹单板条制备PBSC正交试验因素与水平

热压工艺条件:热压温度为160 ℃、单位压力1.56MPa、热压时间为50 s/mm。将制备的PBSC按照相关标准制成规定尺寸的试件,用于力学性能测试。

图1 竹单板条层积复合材组坯效果图

1.3 力学性能测试

参照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》测试PBSC的密度、24 h吸水厚度膨胀率(TS)、内结合强度(IB),测试结果为6个平行试验的算术平均值。

参照GB/T 20241—2006《单板层积材》测试PBSC的静曲强度(MOR)、弹性模量(MOE),测试结果为6个平行试验的算术平均值。

2 结果与分析

2.1 PBSC物理力学性能

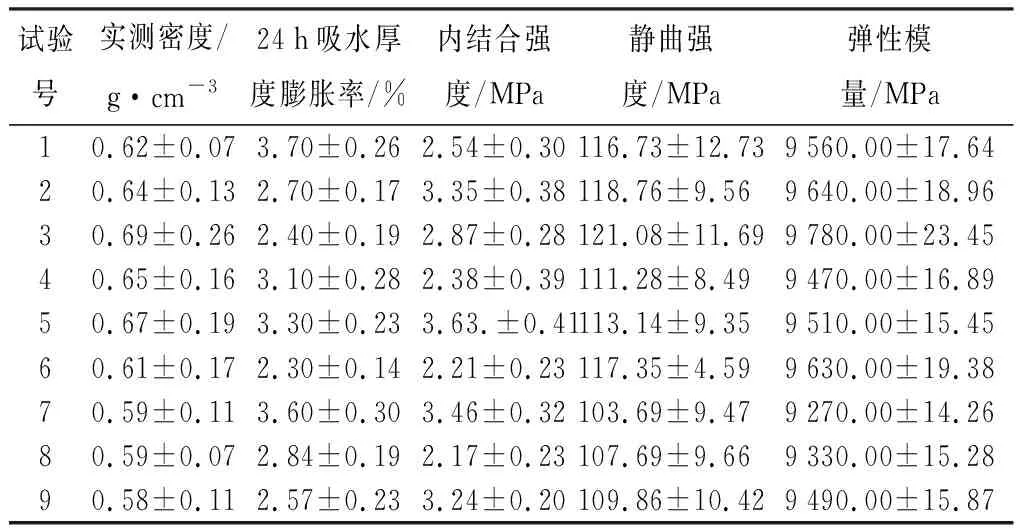

按照正交试验表L9(34)设计方案进行9组试验,测试PBSC的物理力学性能,并对检测结果进行极差分析、方差分析(见表2~表7)。由于正交表方差分析的总偏差平方和等于各列的偏差平方和,所以在正交试验设计中,采用重复试验的方法估计试验误差。

表2 正交试验测试的酚醛树脂PBSC物理力学性能

注:表中数值为“平均值±标准差”。

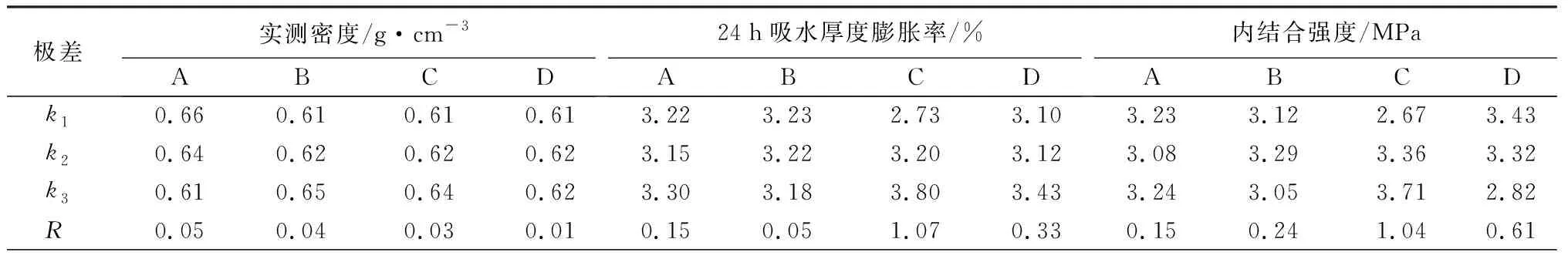

表3 正交试验测试的酚醛树脂PBSC物理力学性能极差分析

极差静曲强度/MPaABCD弹性模量/MPaABCDk1119.86110.50113.24113.219716.679453.339586.339563.33k2104.98115.81112.69114.159591.679623.679564.339580.00k3110.35118.24114.21114.089415.339784.679570.009574.33R14.887.741.520.74301.34331.3422.0016.67

注:A为胶黏剂溶液质量分数;B为浸渍时间;C为单板条宽度;D为单板条厚度。

密度实验因素主次顺序为BACD,最优组合为A3B1C3D3;TS实验因素主次顺序为CDAB,最优组合为A2B3C1D1;IB实验因素主次顺序为CDBA,最优组合为A1B2C3D1;MOR实验因素主次顺序为ABDC,最优组合为A1B3C3D2;MOE实验因素主次顺序为ABDC,最优组合为A1B3C1D2。

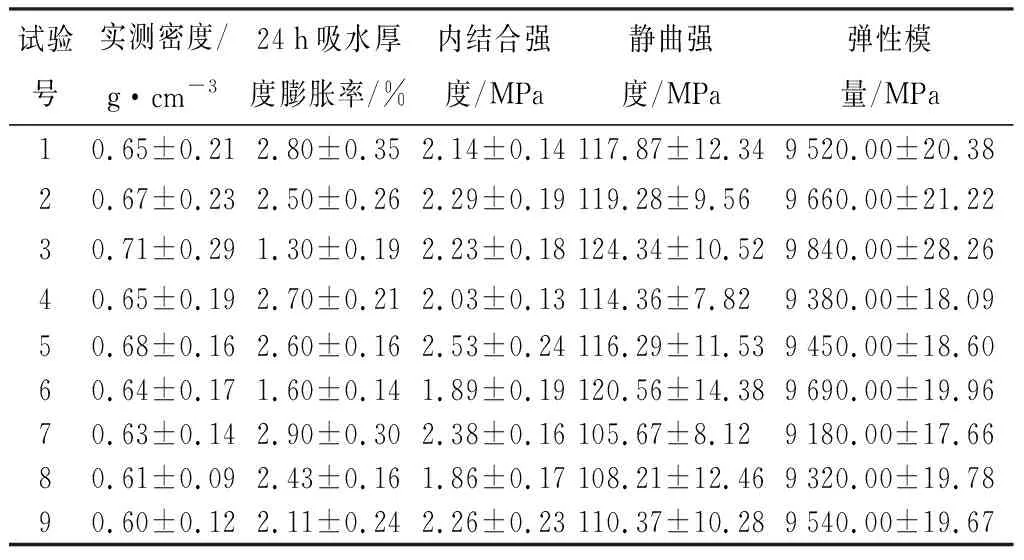

密度实验因素主次顺序为BACD,最优组合为A3B3C3D3;TS实验因素主次顺序为CDAB,最优组合为A1B3C2D1;IB实验因素主次顺序为CDBA,最优组合为A2B2C3D2;MOR实验因素主次顺序为ABDC,最优组合为A1B2C3D3;MOE实验因素主次顺序为ABDC,最优组合为A1B3C3D3。

表4 正交试验测试的异氰酸酯PBSC物理力学性能

注:表中数值为“平均值±标准差”。

表5 正交试验测试的异氰酸酯PBSC物理力学性能极差分析

极差静曲强度/MPaABCD弹性模量/MPaABCDk1121.38115.89114.28115.549753.339670.009550.009508.67k2118.94119.57115.36115.129556.679483.679520.009516.00k3110.35110.82116.04116.679457.679720.009576.679557.67R11.038.751.761.55259.66236.3356.6749.00

注:A为胶黏剂溶液质量分数;B为浸渍时间;C为单板条宽度;D为单板条厚度。

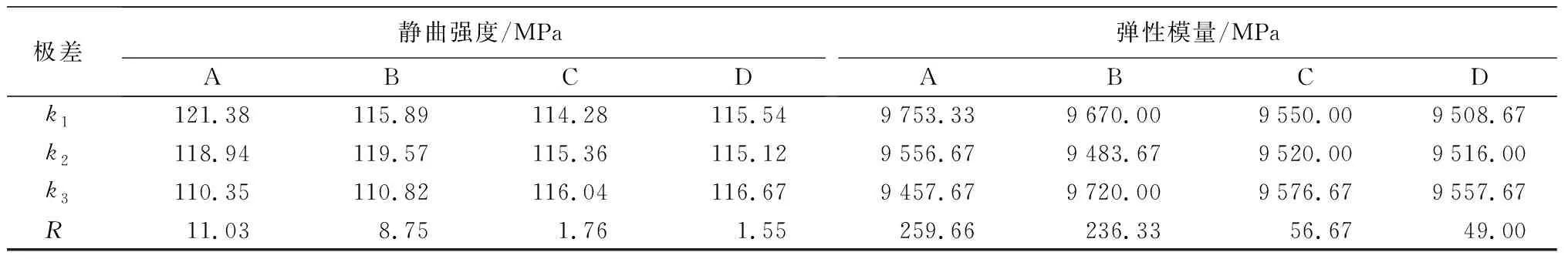

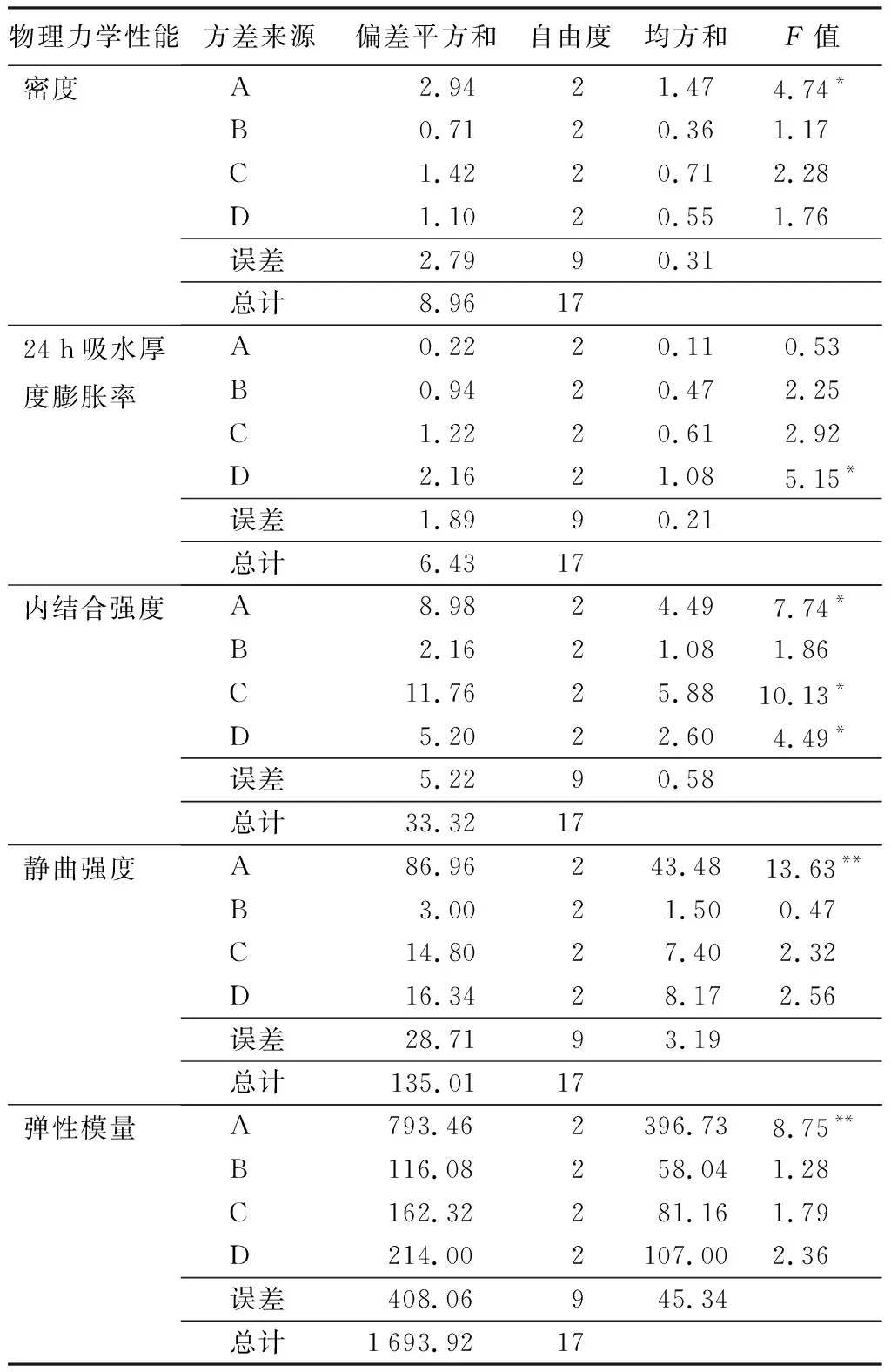

2.1.1 PBSC的密度

由表2~表5可见:胶黏剂溶液质量分数、胶黏剂浸渍时间、单板条宽度、单板条厚度,对酚醛树脂PBSC密度影响的极差值(R)分别为0.05、0.04、0.03、0.01 g·cm-3(见表3),对异氰酸酯PBSC密度影响的极差值(R)分别为0.03、0.04、0.02、0.01 g·cm-3(见表5);四因素对PBSC密度的影响,由高到低依次为胶黏剂溶液质量分数、胶黏剂浸渍时间、竹单板条宽度、竹单板条厚度。由表6、表7方差分析可见:胶黏剂溶液质量分数对PBSC密度的影响显著,胶黏剂浸渍时间、竹单板条宽度、竹单板条厚度对PBSC密度的影响不显著。PBSC密度,随着PF和PMDI溶液质量分数升高以及竹单板条厚度增加而增大,随着胶黏剂浸渍时间的延长及竹单板条宽度的增大而增大。当胶黏剂溶液质量分数为30%时,PBSC密度最大,PF和PMDI的PBSC密度分别为0.66、0.65 g·cm-3。

在浸渍过程中,胶黏剂主要分布在单板表面,并通过表面孔隙或裂隙渗透到单板内部,对竹条细胞腔进行填充[16]。树脂溶液在渗透动力作用下,随着水分进入到细胞间隙或者细胞腔内。随着胶黏剂质量分数的增加,竹单板条吸附树脂分子的量增多[17-18]。热压后树脂固化,PBSC密度增大。此外,由极差分析、方差分析结果可知,竹单板条厚度和宽度对PBSC密度的影响不明显。在因素水平一定时,经PF和PMDI处理竹单板条制备的PBSC密度,差异并不明显。

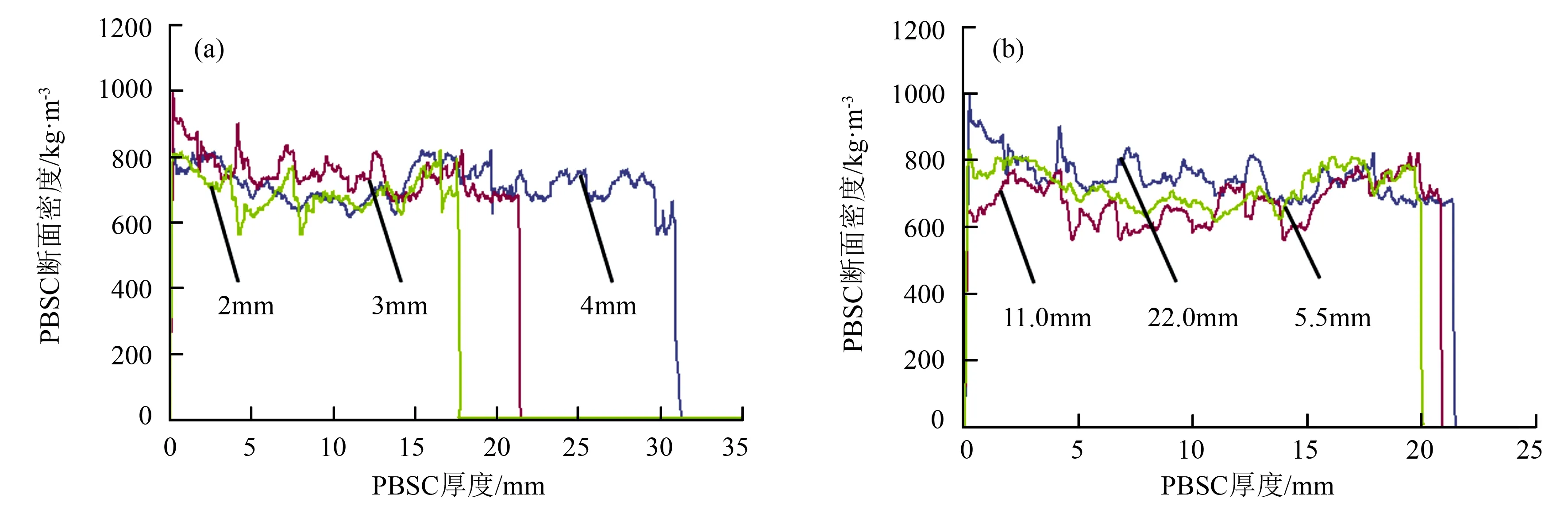

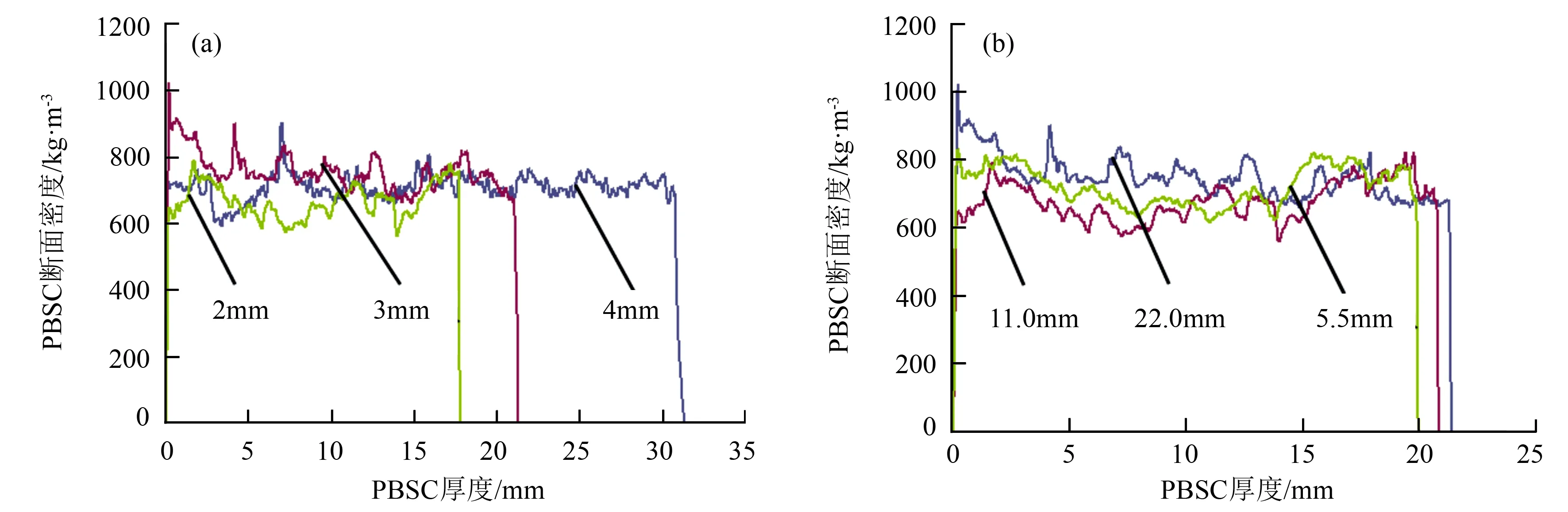

断面密度分布(VDP)也称断面密度梯度(VDG),反映了密度在厚度方向上的变化规律,是反应竹材层积材结构特征的重要参数,也是影响竹材层积材物理力学性能的重要因素[19]。由图2、图3可见:PBSC板材断面密度变化趋势,基本呈“马鞍型”分布,但不十分明显。VDP形成于热压过程中,是热压温度、水分和压力综合交互作用的结果[20]。VDP的形成取决于3个方面:树种差异、板坯特性、热压工艺。PBSC两端近表面处密度最高,由板面到板芯密度逐渐降低,芯层的密度最低。这是由于在热压过程中,板材表面最先接触热压板,受热温度迅速上升,接触垫板的板面胶黏剂固化形成低密度表层,压板继续闭合,压力上升。同时,板面水分受热形成蒸汽,向芯层运动,当板面温度达到胶黏剂固化温度时,在热压机压力和蒸汽压力的双重作用下,近板面处密度上升,上下表面的水蒸气向芯层传递热量,竹条与竹条间接触传热,使板面到板芯的温度上升,在压力和热的作用下,胶黏剂固化板材达到最终密度[20]。随着竹条的宽度和厚度减小,断面密度曲线愈加平滑。综合而言,断面密度曲线相对平滑,表芯层密度差异不明显。

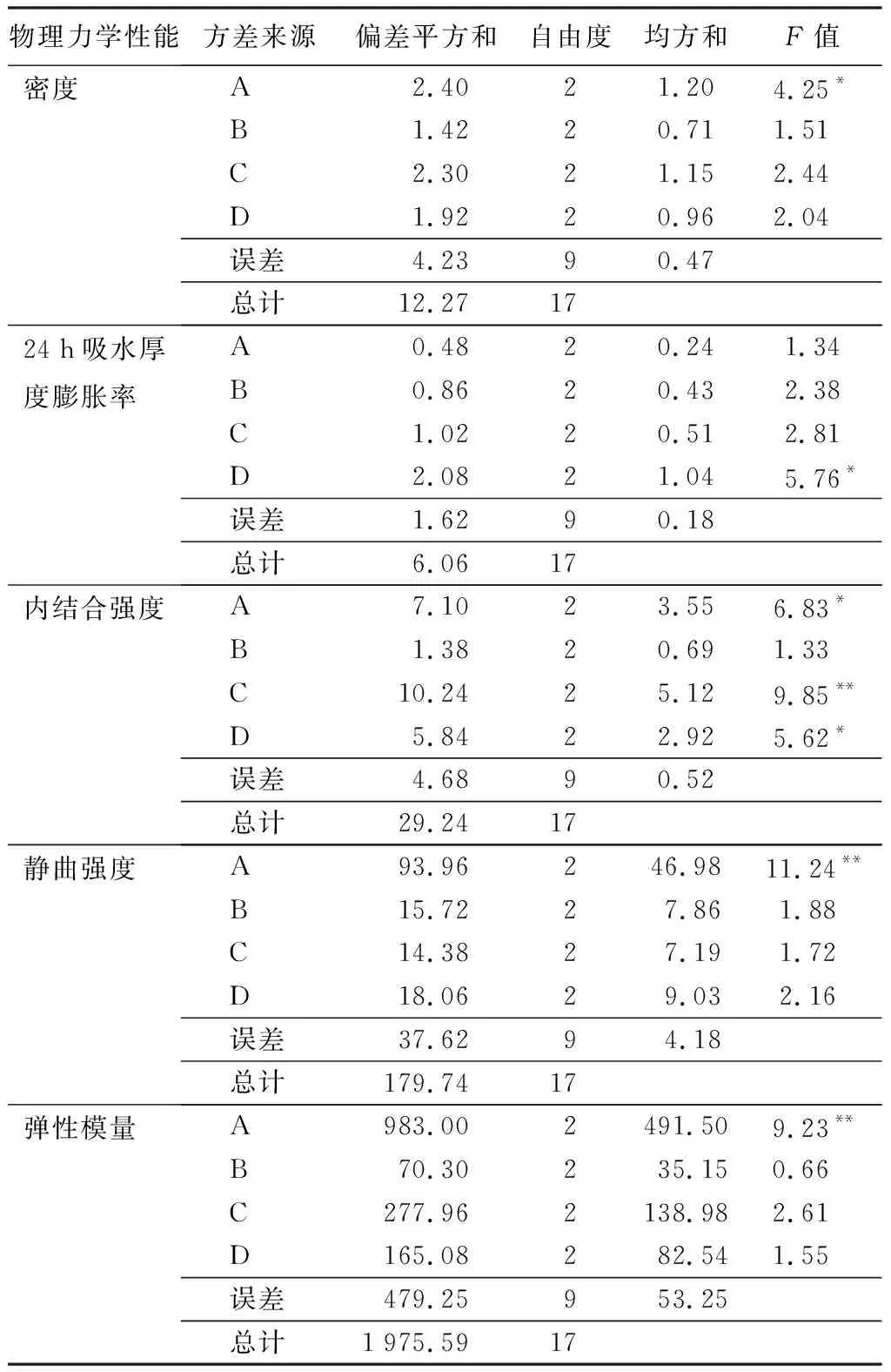

表6实验因素对酚醛树脂PBSC物理力学性能影响的方差分析

物理力学性能方差来源偏差平方和自由度均方和F值密度A 2.9421.474.74*B0.7120.361.17C1.4220.712.28D1.1020.551.76误差2.7990.31总计8.961724h吸水厚度膨胀率A 0.2220.110.53B0.9420.472.25C1.2220.612.92D2.1621.085.15*误差1.8990.21总计6.4317内结合强度A 8.9824.497.74*B2.1621.081.86C11.7625.8810.13*D5.2022.604.49*误差5.2290.58总计33.3217静曲强度A 86.96243.4813.63**B3.0021.500.47C14.8027.402.32D16.3428.172.56误差28.7193.19总计135.0117弹性模量A793.462396.738.75**B116.08258.041.28C162.32281.161.79D214.002107.002.36误差408.06945.34总计1693.9217

注:F0.01(2,9)=8.02,F0.05(2,9)=4.26;*表示影响显著(P<0.05),** 表示影响极显著(P<0.01)。

2.1.2 PBSC的24 h吸水厚度膨胀率

吸水厚度膨胀率(TS),指木材或人造板材由于含水率的增高而引起的厚度方向的尺寸变化[21]。通过极差分析可见:胶黏剂溶液质量分数、胶黏剂浸渍时间、单板条宽度、单板条厚度,对酚醛树脂PBSC的TS影响的极差值(R)分别为0.15%、0.05%、1.07%、0.33%(见表3),对异氰酸酯PBSC的TS影响的极差值(R)分别为0.11%、0.27%、0.65%、0.34%(见表5);四因素对PBSC的TS影响,由高到低依次为竹单板条宽度、竹单板条厚度、胶黏剂溶液质量分数、胶黏剂浸渍时间。方差分析显示(见表6、表7),竹单板条厚度对PBSC的TS影响显著,胶黏剂溶液质量分数、竹单板条宽度、胶黏剂浸渍时间不显著。由表2、表3可见:PBSC的TS随着胶黏剂溶液质量分数、胶黏剂浸渍时间、竹单板条宽度、竹单板条厚度的增大而减小。当胶黏剂溶液质量分数为30%、胶黏剂浸渍时间为120 min、竹单板条宽度为5.5 mm、竹单板条厚度为2 mm时,PBSC的TS最小,酚醛树脂和异氰酸酯PBSC的TS分别为2.4%、1.3%。在因素水平一定时,经PMDI处理竹单板条制备PBSC比经PF处理竹单板条制备PBSC的TS小。这与PMDI的耐湿性强有关[22]。

表7实验因素对异氰酸酯PBSC物理力学性能影响的方差分析

物理力学性能方差来源偏差平方和自由度均方和F值密度A 2.4021.204.25*B1.4220.711.51C2.3021.152.44D1.9220.962.04误差4.2390.47总计12.271724h吸水厚度膨胀率A 0.4820.241.34B0.8620.432.38C1.0220.512.81D2.0821.045.76*误差1.6290.18总计6.0617内结合强度A 7.1023.556.83*B1.3820.691.33C10.2425.129.85**D5.8422.925.62*误差4.6890.52总计29.2417静曲强度A93.96246.9811.24**B15.7227.861.88C14.3827.191.72D18.0629.032.16误差37.6294.18总计179.7417弹性模量A983.002491.509.23**B70.30235.150.66C277.962138.982.61D165.08282.541.55误差479.25953.25总计1975.5917

注:F0.01(2,9)=8.02,F0.05(2,9)=4.26;*表示影响显著(P<0.05),** 表示影响极显著(P<0.01)。

PBSC的TS变化趋势,是由单板条之间内部空隙率、板材本身的回弹应力等因素共同作用产生的[23]。在胶黏剂溶液质量分数、胶黏剂浸渍时间、竹单板条宽度、竹单板条厚度一定时,TS随着PBSC密度的增加呈先减小后增加的趋势;这是由于竹单板条宽度和厚度越小,PBSC密度越小,单板的比表面积减小,板材内部结构中有更多的空隙,使水能更容易渗进板材内部[24]。TS随着胶黏剂溶液质量分数的升高和胶黏剂浸渍时间延长而减小,而胶黏剂溶液质量分数和胶黏剂浸渍时间是影响竹单板条浸胶量最主要的因素,板材密度随着浸胶量的增加而增大。因此,密度越大板材的缝隙越小,胶黏剂的渗透能力降低,板材的耐水性提高[13]。PBSC密度持续增加时,板坯内的压缩应力也随之增大,致使单板条出现压缩变形回弹的现象,宏观上显示为PBSC的厚度膨胀率有所增大[25]。

(a)竹单板条厚度分别为2、3、4 mm;(b)竹单板条宽度分别为5.5、11.0、22.0 mm。

(a)竹单板条厚度分别为2、3、4 mm;(b)竹单板条宽度分别为5.5、11.0、22.0 mm。

2.1.3 PBSC的内结合强度

内结合强度(IB)决定于产品基材内部的最大破坏拉力,定义为垂直于试件表面的最大破坏拉力和试件面积之比,其反映了人造板材产品的加工使用性能[15]。通过方差分析和极差分析表明,胶黏剂溶液质量分数、胶黏剂浸渍时间、单板条宽度、单板条厚度,对酚醛树脂PBSC内结合强度影响的极差值(R)分别为0.15、0.24、1.04、0.61 MPa(见表3),对异氰酸酯PBSC内结合强度影响的极差值(R)分别为0.34、0.39、1.45、0.65 MPa(见表5);四因素对PBSC的IB影响,由高到低依次为竹单板条宽度、竹单板条厚度、胶黏剂浸渍时间、胶黏剂溶液质量分数。方差分析显示,仅竹单板条宽度对PBSC的IB影响极显著,胶黏剂溶液质量分数、竹单板条厚度影响显著,胶黏剂浸渍时间影响不显著。

由表2~表5可见:在竹单板条厚度为4 mm时,PBSC的IB最大,经PF和PMDI处理制备的PBSC的IB分别为3.43、2.23 MPa。竹单板条较薄时,板材内有更多的空隙,板材胶合界面不连续,单板条之间结合不紧密,使内结合强度有所下降[26]。竹单板条宽度的增大使得板材的IB有所下降。板材的IB在竹条宽度为5.5 mm时最大,PF浸渍处理的PBSC的IB约为3.71 MPa,PMDI浸渍处理的PBSC的IB约为3.58 MPa(见表3、表5)。随着竹条宽度的减小,表芯层温度梯度小,密度曲线趋于平缓,板材表现出更好的IB。单板条宽度较小时,单板条数量多,在热压时受到充分挤压,使得板材结构紧密,内结合破坏试件主要从胶层断裂,竹材破率较低;密度增大,单板条之间结合的更为紧密,板材内部缝隙变少,使IB增大[13]。

由表3、表5可见:板材IB随胶黏剂溶液质量分数的增大及浸渍时间的延长呈先增大后减小趋势,当单板胶黏剂溶液质量分数及浸渍时间过低时,单板表面较粗糙、背面裂隙较大,单板表面没有足够的胶量形成连续的胶层,从而影响其胶合;随着胶黏剂溶液质量分数及浸渍时间的增加,上述情况有所改善[16]。浸渍时间延长和胶黏剂溶液质量分数持续增大时,浸胶量增加,则形成过厚的胶层,反而影响其胶合强度,致使PBSC的IB下降[27]。在胶黏剂浸渍时间3个水平范围内,浸渍时间为60 min时IB最大,酚醛树脂和异氰酸酯PBSC的IB分别为3.29、2.68 MPa;在胶黏剂溶液质量分数3个水平范围内,胶黏剂溶液质量分数为30%时IB最大,酚醛树脂和异氰酸酯PBSC的IB分别为3.23、2.37 MPa。在因素水平一定时,PMDI比PF处理的竹单板条制备的PBSC的IB小。

2.1.4 PBSC静曲强度(MOR)和弹性模量(MOE)

通过极差分析结果表明:胶黏剂溶液质量分数、胶黏剂浸渍时间、单板条宽度、单板条厚度,对酚醛树脂PBSC静曲强度影响的极差值(R)分别为14.88、7.74、1.52、0.74 MPa(见表3),对异氰酸酯PBSC静曲强度影响的极差值(R)分别为11.03、8.75、1.76、1.55 MPa(见表5),对酚醛树脂PBSC弹性模量影响的极差值(R)分别为301.34、331.34、22.00、16.67 MPa(见表3),对异氰酸酯PBSC弹性模量影响的极差值(R)分别为259.66、236.33、26.67、49.00 MPa(见表5);四因素对PBSC的MOR和MOE影响,由高到低依次为胶黏剂溶液质量分数、胶黏剂浸渍时间、竹单板条厚度、竹单板条宽度。经方差分析表明(见表6、表7):仅胶黏剂溶液质量分数对PBSC的MOR和MOE影响极为显著,竹单板条宽度、竹单板条厚度、浸渍时间影响不显著。

由表3、表5可看出,PBSC的MOR、MOE随着胶黏剂溶液质量分数增大、胶黏剂浸渍时间的延长而呈现递增趋势,趋势变化明显。当胶黏剂溶液质量分数的增大和胶黏剂浸渍时间的延长时,树脂溶液在渗透动力的作用下,随着水分进入到细胞间隙或者细胞腔内的树脂分子的量增多[17]。同时,在单板浸渍饱和之前,树脂浸渍量随着时间的增加慢慢增加,热压后使PBSC的密度增大,板材密度的增加,在不破坏竹材内部结构的前提下,其密实化程度越来越大,不仅增大了单位体积内的竹材组织的质量,也增大了竹单板条之间相互胶合的机会,因此,密度的增大使得板材内部结合的更为紧密,从而在一定范围内增大了其力学性能[28],使PBSC的MOR、MOE增强。随着竹单板条宽度和厚度的变化,PBSC的MOR、MOE数值虽有波动,但变化较平缓,趋势变化不明显。由于竹材细胞壁中纤维素起到骨架物质的作用,它赋予木材弹性和强度;而木质素则扮演硬固物质的角色,它赋予木材硬度和刚性;因此,竹单板条厚度和宽度的变化,对制备的PBSC的MOR和MOE影响并不明显[15]。在因素水平一定时,PMDI处理的竹单板条制备的PBSC与PF处理的竹单板条制备的PBSC的MOR和MOE差异不明显。

综合结果表明:当胶黏剂溶液质量分数为30%、浸渍时间为60 min、竹单板条宽度为5.5 mm、竹单板条厚度4 mm时,制备的PBSC的物理力学性能最佳;当胶黏剂质量分数为10%、胶黏剂浸渍时间为60 min、竹单板条宽度为22 mm、竹单板条厚度2 mm时,制备的PBSC的物理力学性能最差。在相同的工艺条件下,采用PMDI处理的竹单板条制备的PBSC试板物理力学性能,并没有比用PF处理的竹单板条制得的PBSC试板物理力学性能有明显的提高。

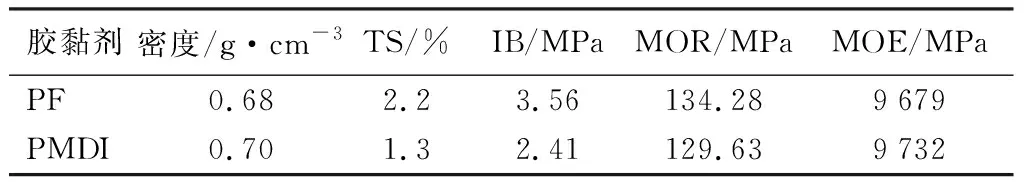

2.2 验证试验

综合考虑试验因素对PBSC性能的影响,选择PBSC的MOR和MOE最大值对应的竹单板条宽度水平C3及竹单板条厚度水平D3,IB最大值对应的浸渍时间水平B2,TS最低值对应的胶黏剂质量分数水平A1,为本实验范围内较优因素水平组合,即:A1B2C3D3。按此优化工艺参数进行验证试验,分别制备PF处理的竹单板条平行层积复合材和PMDI处理的竹单板条平行层积复合材各2组,实测试板的主要物理力学性能指标(见表8)。由表8可见:制备的PBSC均优于正交试验中的9组试材。以酚醛树脂和异氰酸酯两种胶黏剂制备的PBSC的MOR和MOE,均达到相应的国家标准GB/T 20241—2006《单板层积材》结构用单板层积材100E优等品等级的规定值,即MOR≥37.5 MPa、MOE≥8 500 MPa。

表8 优化工艺参数制备的PBSC物理力学性能

3 结论

常规热压工艺条件下,竹单板条分别浸渍PF和PMDI制备PBSC,通过方差分析结果显示,胶黏剂溶液质量分数是影响PBSC性能的主要因素。结果表明:PBSC物理力学性能,随着胶黏剂溶液质量分数增加而增强,随浸渍时间的延长先增强后减弱,竹单板条的尺寸形态对PBSC静曲强度和弹性模量的影响并不显著;以PF和PMDI制备的PBSC的MOR和MOE,均达到相应的国家标准GB/T 20241—2006《单板层积材》结构用单板层积材100E优等品等级的规定值。

分别用PF和PMDI浸渍竹单板条制备的PBSC板材,二者的物理力学性能并没有明显差异,均可满足结构用材的要求。PBSC用于建筑结构材料使用时,若从成本角度出发,可选用PF制备PBSC;从绿色环保的角度出发,可选用PMDI制备PBSC。