MES 在高速列车轴箱组装线上的应用

2018-10-23张伟

张 伟

(南通友联数码技术开发有限公司,江苏南通 226000)

1 现状分析

伴随着科学技术的发展,越来越多的新技术在许多制造企业得到应用。轨道交通行业作为国家重要行业,虽然也应用了大量的智能设备,但是在整个生产过程的信息化管理方面,却并不像其他行业一样已经得到了广泛的应用。随着国家的发展,越来越多的轨道交通企业针对制造过程的信息化管理,开始了新的探索。

2 MES 概念

MES(Manufacturing Execution System)是制造企业生产过程执行系统,是一套面向制造企业车间执行层的生产信息化管理系统。MES 可以为企业提供制造数据管理、计划排程管理、生产调度管理、库存管理、质量管理、人力资源管理、工作中心/设备管理、工具工装管理、采购管理、成本管理、项目看板管理、生产过程控制、底层数据集成分析、上层数据集成分解等管理模块,为企业提供一个扎实、可靠、全面、可行的制造过程协同管理平台。

3 高速列车轴箱组装线需求

高速列车轴箱的组装过程包括轴箱体内孔测量、轴箱体组成物料缓存、轴箱体组成物料自动上料、轴径的清洁、轴径自动测量、润滑剂的涂抹、轴承的选配、轴承的自动压装、游隙的测量、密封胶涂抹、锁紧螺母组装、轴端特殊螺栓的组装、轴箱体及传感器的组装。要求对整个组装过程进行监控,包括生产调度的管理、生产过程数据的采集、人员资质的把控、设备的管理、组装质量的判断等,并将整个生产过程的全部数据形成追溯记录。

4 系统方案定制

根据生产工艺过程,制定高速列车轴箱组装线的控制系统方案。整个生产过程涉及生产工单的接收与任务的分配、工件数据的采集、设备的管控、人员信息的收集对比、生产结果的质量判定,并将相关的数据进行整理,形成可以追溯的记录。

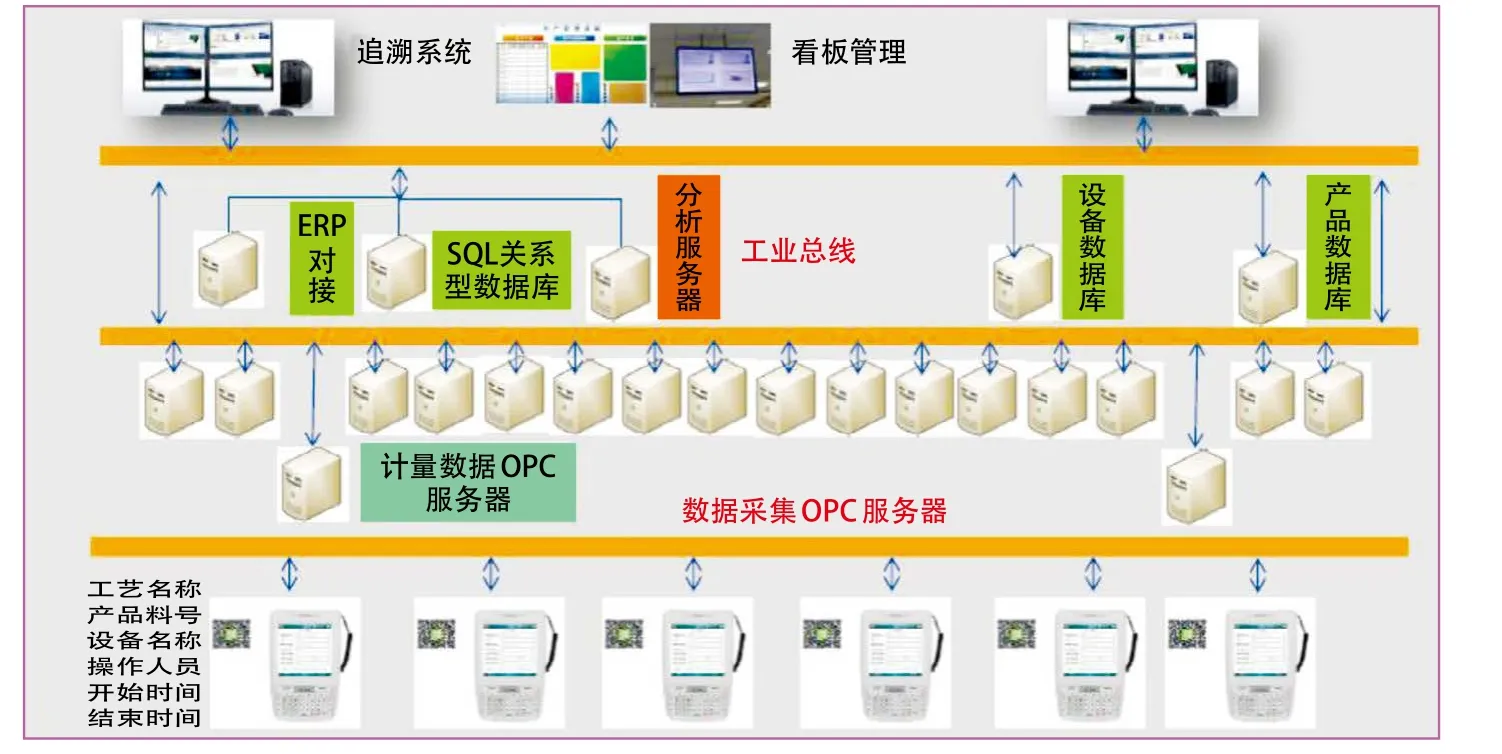

要完成以上内容,首先要对组装线中涉及到的所有元素,包括人员、工具、工件等进行数字化处理,为每一个元素赋予唯一的数字化标识。然后采用数据采集工具进行数据采集,并将所有采集到的数据根据数据之间的逻辑关系进行组合,提交至高速列车轴箱组装线控制系统,即MES系统,形成最终的追溯记录与各种报表,并将生产线的实时状态显示在看板上。系统总体方案框图如图 1 所示,图中 ERP 是企业资源计划,SQL 为结构化查询语言,OPC 是用于过程控制的 OLE,OLE 技术是对象连接与嵌入技术。

4.1 工单接收与任务分配

高速列车轴箱组装线控制系统与上层车间级控制系统之间建立通信接口,采用 TCP/IP 协议、Web service/API 的接口方式进行通信,承接车间级控制系统传递的排产计划和工单信息,能够根据排产计划和工单信息调度物料生产,将相应的作业指令分配到具体的作业工位,并能实时反馈计划完成时间。生产工单信息包含工单号、产品编码、产品图号、单件序列号、检修数量、计划下达时间等。高速列车轴箱组装线控制系统收到工单指令后,轴箱组装线管理人员确认后,系统自动调度。

为确保在单个设备故障时不影响整条线的生产,MES 系统可以设置单个设备从组装线分离,管理人员根据不同车型的作业流程,单独设置轴颈测量设备、轴承压装设备、物料自动运输装置、轴箱体组成物料缓存装置。

在手工录入生产车型和数量后,MES 系统可以不依赖上层车间级控制系统单独自动运行。

根据生产计划,从上层车间级控制系统接收作业卡片、作业指导文件,并发送给人机交互固定终端和手持终端。记录和显示排产计划、工单信息和锁定排程变动日志。实时向车间级控制系统反馈齐料情况。

承接车间级控制系统下达的质检要求,定制质量表格。

4.2 组装线生产数据采集

对于由 PLC 控制的核心设备,例如轴径自动测量机、轴承自动压装机、轴承预组装机械手等设备,通过PLC 接口进行设备数据的采集。在这些核心设备上设置可以读取轮对电子标签(RFID)信息的读取装置,在工件上料以后,自动读取轮对信息,判断轮对是否符合生产计划的要求。如果符合要求,则将轮对信息和采集到的数据进行关联,并将采集到的数据自动进行质量判断。

对于手工检测的工件,在工位上配置人机交互终端,配备手持终端(PDA),将检测到的工件信息、人员信息等进行关联,并自动对数据进行质量判断。

对于定性质检的数据,配置手持 PDA 拍照或扫描后上传轴箱组装线控制系统,记录质检结果。

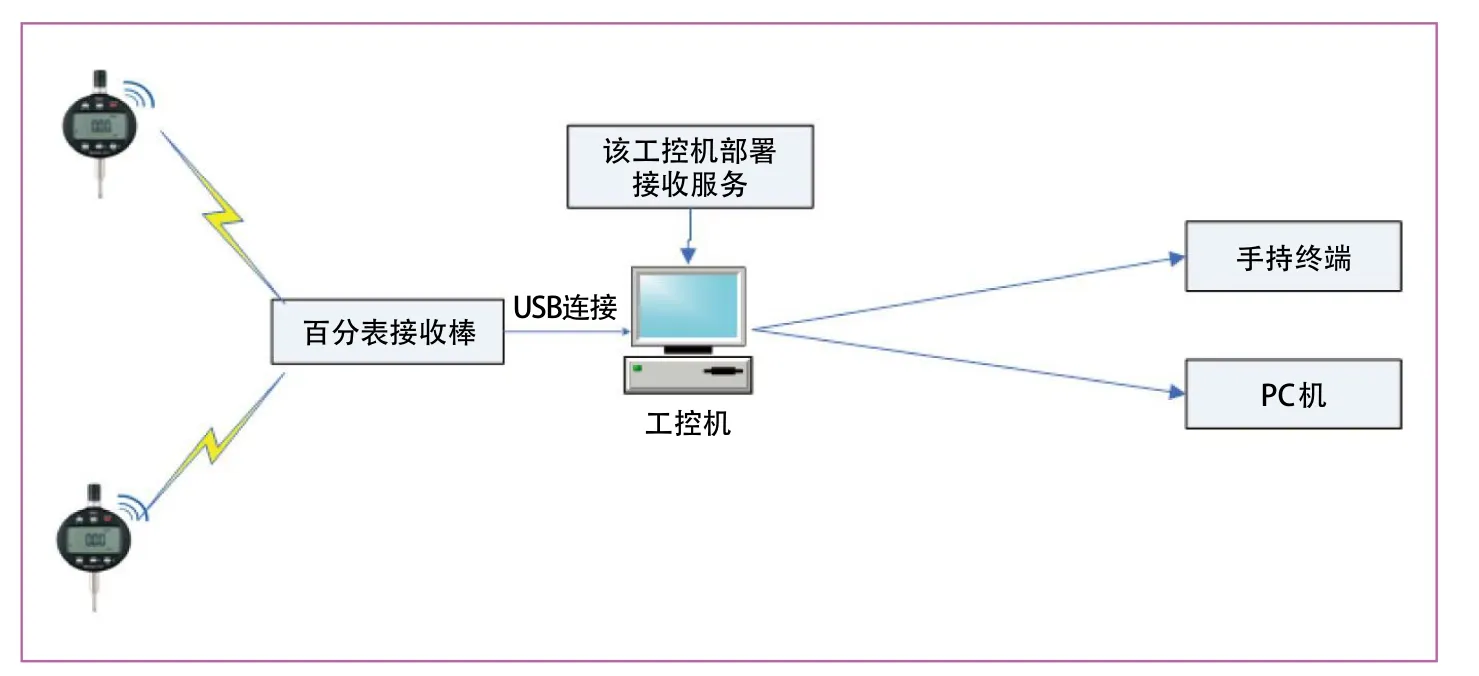

4.2.1 轴箱体内孔测量、游隙测量工位

轴箱体内孔测量、游隙测量工位为人工作业工位,配置手持终端,操作人员在作业前扫描人员信息,对人员资质进行确认,之后扫描测量工具信息、被测工件信息,将测量人员、测量工具、被测工件进行信息绑定,形成追溯记录。测量方案如图 2 所示。

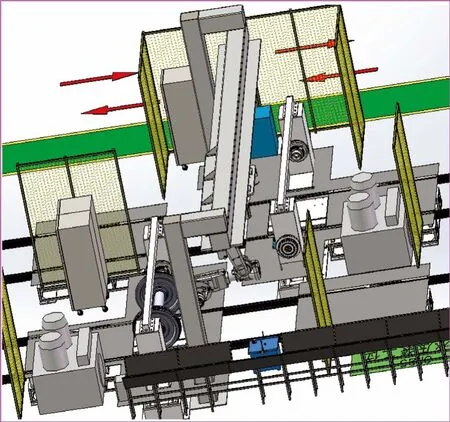

4.2.2 定位节点组装等工位

定位节点组装、锁紧螺母组装、轴端特殊螺栓组装、轴箱体及传感器组装工位配置电动扭矩扳手及计算机辅助装配系统。在组装作业前,扫描轮对信息,计算机辅助装配系统根据轮对信息自动调用拧紧策略;扫描人员信息,对人员资质进行把控。计算机辅助装配系统对整个拧紧过程进行监控,形成锁紧曲线,并将结果进行判定,将工件、人员、作业结果传送至 MES 系统,形成追溯记录。定位节点组装工位配置方案如图 3 所示。

图1 系统总体方案框图

图2 测量方案框图

图3 定位节点组装工位配置方案

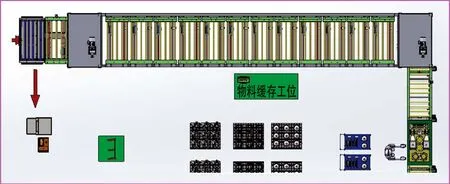

4.2.3 轴箱体组成的物料缓存工位

轴箱体组成的物料缓存工位,接收 MES 系统下发的生产计划。定位节点组装等完成之后,根据生产计划,将轴箱体组成的物料放到物料托盘内。物料进入托盘之前,对轴箱体、轴端附件等工件以及托盘进行扫描,将信息绑定并存放在物料间的缓存架上。上架之前,对物料托盘进行扫描,根据生产计划将托盘存放至特定的位置。轴箱体组成的物料缓存方案如图 4 所示。

图4 轴箱体组成的物料缓存方案

4.2.4 轴径清洁等工位

轴径清洁、润滑剂及防锈结合剂涂抹、密封胶涂抹工位为人工作业工位,配置手持终端。在作业前扫描人员信息,记录人员的作业信息,并对人员资质进行确认。记录作业人员信息后,扫描轮对信息,将人员信息和轮对信息进行绑定,形成追溯记录。

4.2.5 轴径测量工位

轴径测量工位为自动测量工位,在自动轴径测量机上配置 RFID 自动读取装置。工件上料后,自动读取轮对的信息,并根据之前存储在测量机系统中的轮对参数,调用适用于本轮对的测量方案,自动对轴径进行测量。对测量的结果进行计算存储,并通过与 MES 系统的接口,将测量结果上传至 MES 系统中。轴径测量工位配置如图 5 所示。

4.2.6 轴承的选配

图5 轴径测量工位配置图

MES 系统接收上层车间级控制系统的生产计划,并与轴承存放系统进行通信。在 MES 系统接收到生产计划后,将计划进行组装的轮对信息传递给轴承存放系统。轴承存放系统接收到信息后,自动按照生产顺序将轴承传送至轴承自动输送装置。

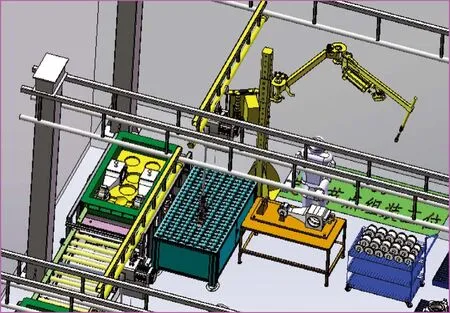

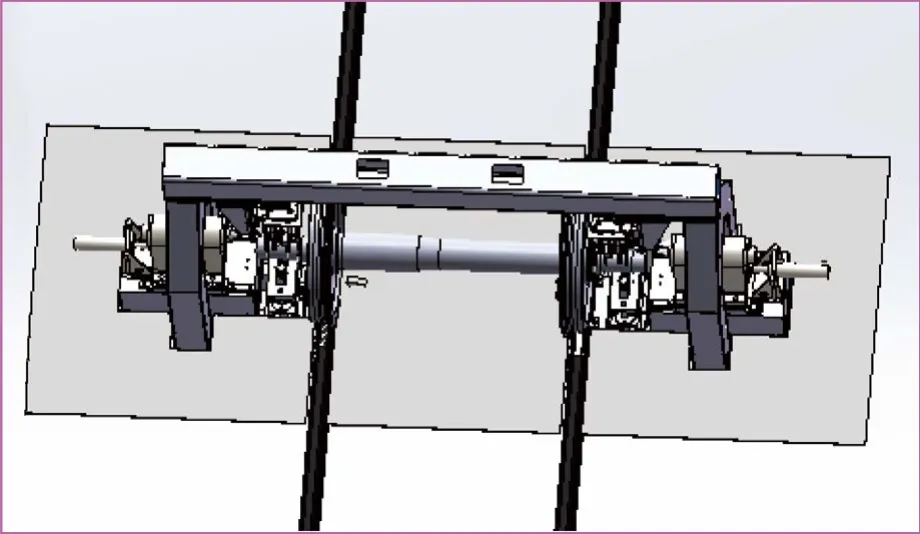

4.2.7 轴承自动压装工位

轴承自动压装工位为全自动压装工位,配置机械手与 2 台全自动轴承压装机。MES 系统将生产信息通过与轴承压装机的接口传递至轴承压装系统,轮对进入压装机后,压装机自动读取轮对的 RFID 信息,并根据之前存储的参数,调用适用的压装参数。机械手将轴承从轴承自动输送装置抓取至压装机进行预组装,并将轴承与轮对信息、压装数据等信息进行存储,之后上传至MES 系统中。轴承自动压装工位配置如图 6 所示。

图6 轴承自动压装工位配置图

4.3 生产线状态展示

实时显示生产线各工位及设备状态,包括人员信息、设备信息、质量信息、人员作业信息、生产完工信息等。在轴箱组装线控制系统大屏幕上采用动画形式显示当前各工位作业状态,显示生产线上各个设备的工作状态,实时显示生产线范围内轮对位置、序列号。在大屏幕上以图形方式显示目前每个工位的工作状态、报警信息、安全互锁信号、工件信息、质量信息、人员作业信息、生产完工信息等。

4.4 人员管理

作业人员通过员工打卡的方式登录,轴箱组装线控制系统从上层车间级控制系统中获取人员的工号、姓名、资质等信息后,和工单中要求的人员资质进行比对,从而卡控人员资质。

控制系统对不同人员设定不同操作权限。

4.5 物料实时管理

轴箱组装线生产计划以轮对进度为准,当编制和下达轮对生产计划时,可通过特定的方式实时查询其余物料的状态信息,判断是否具备生产条件。

轮对组装所需的物料全部到位后,下发轮对生产计划,并且可以同时发布其余物料配送指令,其余物料按规定时间进行自动化配送。

若其余部分物料未准备到位,系统具备提醒功能,以广播形式通知欠料工序进行及时备料。

物料配送信息具有自动发送和手动发送 2 种模式:自动发送模式下可设定提前发送时间,各组装工位可根据作业特性单独设置提前送料时间;手动发送模式下由员工在组装工位通过终端发送要料信息。

物料信息管理的命名采用统一的规则,不同物料在不同工位之间能够根据规则进行相互对应、查询、匹配等。

组装工位发送物料配送信息时,能够以部件的编码信息进行要料。

5 方案总结

根据以上工位详细的方案制定,可以实现整个生产过程的监控、人员管理、设备状态管理、物料管理、组装线状态的管理,并将整个轴箱组装线的状态进行实时显示,对轴箱的装配结果进行质量判定,形成完整的追溯记录。

相信 MES 系统的应用,会为轨道交通行业带来更加完善的管理、更加安全可靠的高速列车以及更加飞速发展的行业。