分子筛运行故障处理和升级改造

2018-10-23蒋小林石成军吴继强

蒋小林,袁 苑,石成军,陈 韬,吴继强

(马鞍山钢铁股份有限公司气体销售分公司,安徽马鞍山 243000)

1 基本概况

分子筛净化系统是制氧机运行质量和安全重要组成部分。其运行的状态好坏与否,直接决定和影响制氧机长周期运行的关键因素之一。

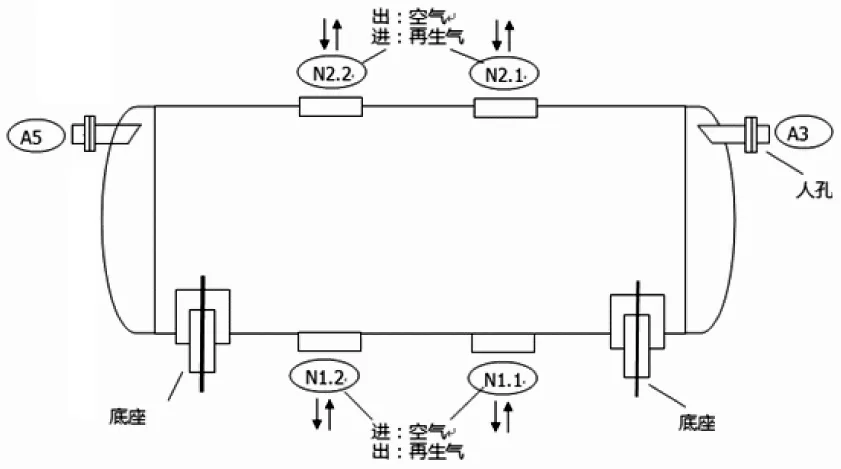

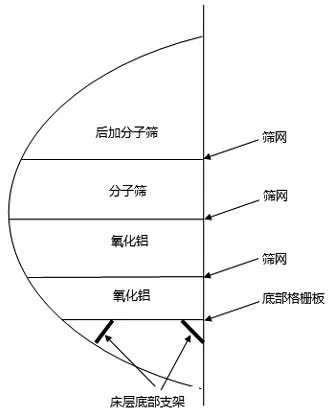

马钢40000 m3/h制氧机于2004年4月投产,卧式分子筛吸附器选用13X型分子筛,其床层分布如图1。

图1 分子筛吸附器装填简图

由于本制氧机是全提取装置,同步提取氪氙产品。2004年10月下旬,下塔进入氪氙浓缩塔T5111的氮气量FIC5164锐减 (氪氙塔负荷),从设计值13500 m3/h减少到约2500 m3/h,T5111无法维持正常的精馏工况,同时对粗氩塔的液空循环造成严重影响,不得不靠增加T5111底部排放液体量FIC5117来维持粗氩塔液空的循环量,最大排放到1000 m3/h(设计值80 m3/h)。当时初步怀疑是施工安装的异物造成塔的蒸发器堵塞,并制定了更换蒸发器的方案和措施,因马钢公司钢铁产能不断释放,不能停运制氧机。直到2005年4月四万制氧机进行了全面加热,重新投运后FIC5164达到设计值,稳定了2个月后再次逐步减少,设备制造厂专家对稀有气体系统及净化系统进行了大量分析,并最终确定了因分子筛末期二氧化碳出现峰值,最高达到1.9×10-6。由于有CO2存在低温部分减少了N2O在液氧里溶解,在液氧环境里CO2/N2O混合物的固体沉淀在蒸发器表面,影响了蒸发器的换热效果。根据这一分析结果,2006年4月40000 m3/h制氧机补充了约33 t LMSK1825分子筛,消除了分子筛后CO2的穿透,氪氙浓缩塔堵塞现象消失,从而具备了调试氪氙的条件稳定运行。

2 分子筛劣化及故障发生

2.1 故障现象

2017年6月4日,在日常巡检时发现,A#分子筛再生时,再生气放散口有少量颗粒分子筛,5日A#分子筛运行至末期时,CO2在线分析有穿透现象发生,最高达0.90×10-6(正常时在0.02×10-6)。按照公司组产安排,计划6月中下旬停运40000 m3/h制氧机检修,为此制定了应急措施维持装置运行。

2.2 应对措施

A#分子筛出现分子筛泄漏现象,A#分子筛吸附能力逐渐下降,冷吹末期出现CO2穿透现象。为了保产,维持空分生产稳定,以减少分子筛吸附负荷为目的,决定采取以下措施:

(1)减少B#分子筛再生时间,缩短A#分子筛使用时间。A#分子筛再生时间增加,延长B#分子筛使用时间。加强对装置液空中CO2取样分析。

修改步骤:

B#分子筛准备再生→分子筛“暂停”→修改加热时间(88 min→69 min)→修改冷吹时间(147 min→116 min)→检查、确认无误→分子筛“暂停”取消→分子筛自动A#分子筛准备再生→分子筛“暂停”→修改加热时间(69 min→88 min)→修改冷吹时间(116 min→147 min)→检查、确认无误→分子筛“暂停”取消→分子筛自动。

(2)监控分子筛再生曲线,A#/B#再生峰值应该不低于100℃,再生末期,监控冷吹结束时TI2601/T2602温度,控制低于45℃。

(3)A#分子筛使用末期,监控AI2615 CO2峰值(正常值0.5×10-6CO2以下)。

(4)监控分子筛入口温度,越低越好。监控水温TI2421,不高于28℃,如超过及时与308#泵房沟通。

(5)加强巡检,观察PV2645出口防护套喷“分子筛”情况,跟踪对比。

(6)根据空气湿度及环境条件,每班次至少2次,启动放散塔水泵排水,每次5 min。观察排水量变化及排砂情况。出现排水故障,及时更换备用泵。

(7)空分减负荷至氧量37500 m3/h运行,注意监控增压机各级轴承振动,及时调整氩系统工艺参数,调整下塔液空阀LIC3201.1的开度(>25%),调整精氩塔回流液空阀LV4121.1开度(>9%)。

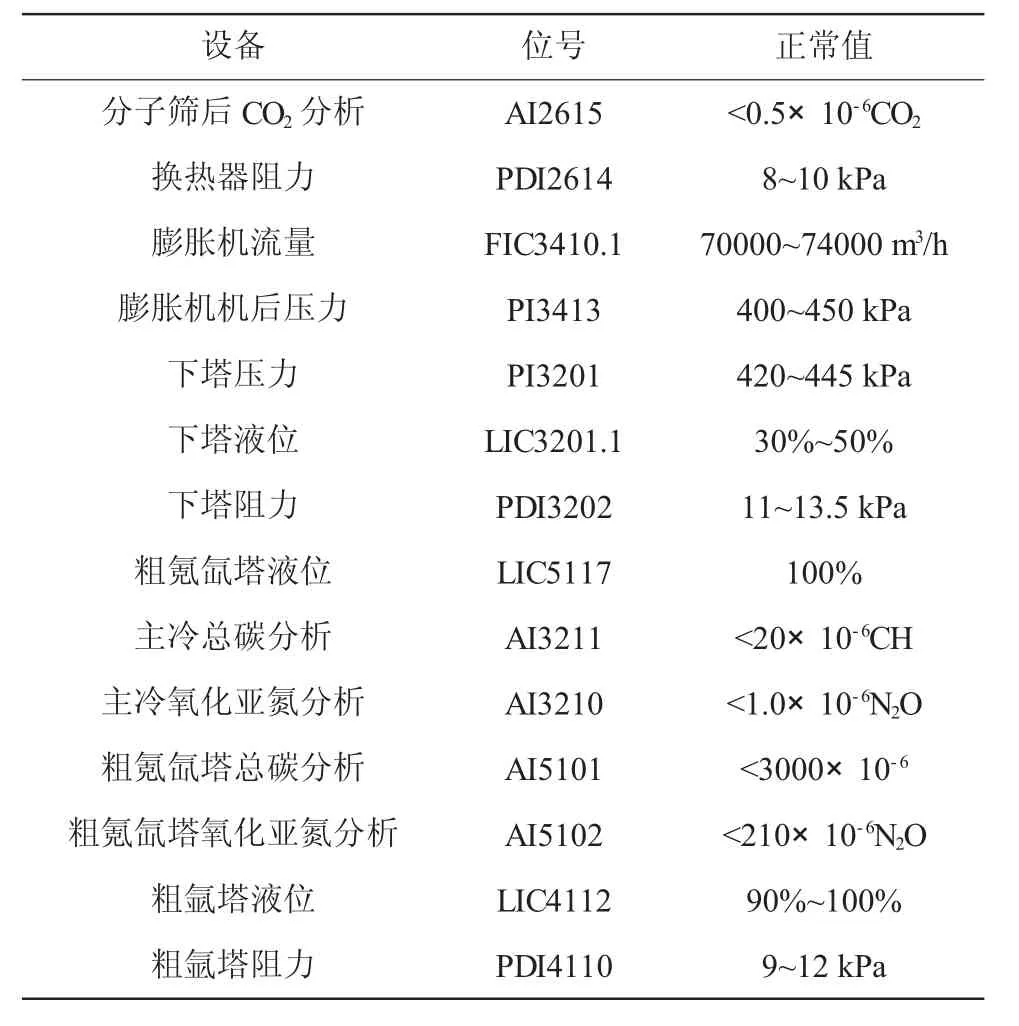

(8)加强空分系统运行参数监控,重点参数见表1。

表1 重点监控点位表

(9)启动冷冻机,保持冷冻水温度在9~11℃间,保证分子筛保持分子筛进口温度在10~13℃间运行,以便减小分子筛运行负荷,利于分子筛运行。

(10)换热器阻力 PDI2614出现>12 kPa,并快速上升,A#分子筛失去吸附能力时,为了给其他机组争取启动时间,要求作如下紧急处理:

①若B#分子筛正在使用,立即“暂停”程序,保持B#使用状态,直到B#二氧化碳亦穿透或上级通知停车。

②若A#分子筛正在使用,立即调整分子筛程序,切换到B#使用,直到B#CO2穿透或上级通知停车。

2.3 紧急处置

2.3.1 在线检查

6月8日,在分子筛再生气放散口发现较大量的分子筛颗粒,经商讨决定,在A#分子筛泄压结束后暂停程序,打开一端人孔,在外部对其内部进行检查确认发现,分子筛床层(图1)中靠右北侧塌陷一个面积约5 m2,深度约600 mm的“坑”,为了不更深影响因敞口时间过长造成分子筛吸附性能进一步下降,所以,决定关闭人孔,立即恢复其再生程序。

2.3.2 床层塌陷原因分析

经检查确定是因分子筛床层塌陷,此处床层变薄空气因短路流动,造成吸附不完全,导致CO2穿透现象发生,分析如下:

通过对照图纸(见图2),两层分子筛和两层氧化铝之间均有不锈钢筛网,并且底部有一层带有网孔的格栅板,而泄漏出的90%是分子筛,极少数氧化铝。分析认为是每层平铺筛网发生位置变化,造成分子筛逐步泄漏到底层氧化铝处,由于气流的作用,使得分子筛从底部网孔的格栅板漏出(注:底部网孔的格栅板孔径3 mm),网孔可以阻挡底层氧化铝漏出,而分子筛直径与格栅板孔径接近从而泄漏。

上述分析基本确定,下一步查找每层平铺的筛网发生位置变化的原因。考虑先前发生泄漏时,是有少量氧化铝漏出,所以,得出结论是:

(1)局部底层网孔的格栅板有破损且不是很大,造成氧化铝先发生泄漏,随分子筛泄压时,气流带出,使这一区域的床层发生塌陷,致使上层的分子筛床层随之塌陷,造成原先铺平的筛网不能很好地起到阻隔作用,分子筛由筒体边缘向下下沉,最终从底层格栅板破损处漏出。

(2)床层底部支架与底层格栅板连接处有锈蚀,是造成上述(1)分析中的泄漏原因。

图2 床层材料分级示意图

2.3.3 床层塌陷紧急处理

CO2穿透出现在A#分子筛使用末期(约剩余10 min左右),通过趋势图观察和对液空取样分析CO2含量变化,裂化趋势较为可控,又因组产需要,短期没有条件进入停机检修状态情况下,制定了临时应急处理方式,即:

(1)在下一次A#分子筛泄压结束后,暂停运行程序,打开靠泄漏分子筛一侧人孔进入内部,做好安全防护,安排人员着“呼吸器”进入分子筛内部,在有限的时间内(8 min)用准备好的、相同规格的不锈钢筛网将因塌陷造成床层隔筛网缝隙补齐,从而减少分子筛泄漏量。

(2)用工具将周围分子筛向塌陷处铺平,降低空气因短路流动,减少因吸附不完全导致CO2穿透现象发生。

2.3.4 效果检查

通过2次实施上述应急处理措施、装置负荷控制及分子筛进气温度降低和再生温度等控制方法,期间,对CO2趋势变化和液体取样一直严密监控,成功地使制氧机安全维持到计划检修停机时间。

3 新型分子筛更换方案

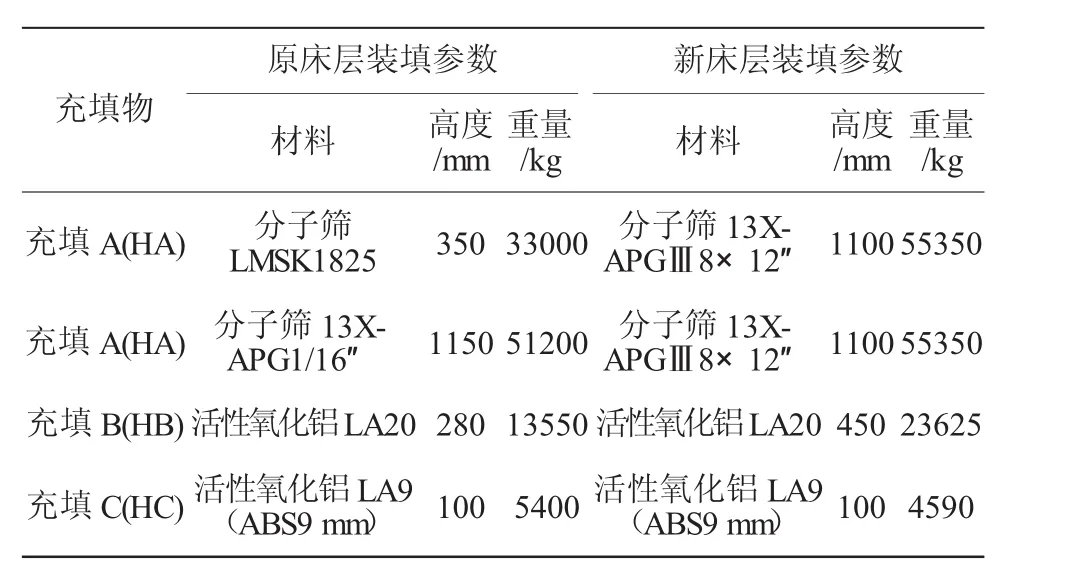

鉴于四万机组全提取的工艺特点,考虑优化更换和改造原有分子筛及氧化铝的比例,特别是某厂家分子筛除N2O性能数据,最终考虑选用APGⅢ8×12″新型分子筛。新旧分子筛装填参数见表2。

表2 分子筛新旧装填参数表

4 更换及改造过程

2017年6月15日~7月31日四万制氧机停机大修,期间进行分子筛更换,针对出现的问题重点排查,并对故障点进行修复改造。

4.1 分子筛吸附器内部检查和处理

(1)经检查发现:每层不锈钢隔网出现了不规则的约100 mm长裂缝,且每片连接的不锈钢丝有断开现象。分析原因是使用时间有14年之久,长期常温和135℃再生温度之间交替,使不锈钢隔网“老化”出现裂缝。决定全部更换新的符合标准的不锈钢隔网和连接钢丝。

(2)对底部格栅板和钢结构支架进行了重点检查,发现一处钢结构支架有因锈蚀出现的约20 mm的孔洞(见图3),位置与运行中进分子筛内部检查塌陷处基本一致,所以判定此处是分子筛泄漏的“症结点”。由于此处对应空气进分子筛吸附器的入口,在长期大量含湿带压空气冲刷下,造成锈蚀严重,在制作分子筛支架前期,钢结构材质存在问题,导致故障的发生。随后,对底部格栅板锈蚀孔洞处进行了封补焊处理,杜绝了再次发生泄漏的可能性。对其他钢结构支架和底部格栅板检查时,未发现破损和异常。

图3 分子筛吸附器底部格栅板漏洞处理

(3)检查中发现两组分子筛吸附器进气管入口附近钢结构锈蚀较为明显,对其进行了加固防腐处理。

4.2 分子筛装填

因为在扒装分子筛期间,处于7月高温多雨季节,对施工带来一定影响。除天气和气温影响,实际扒、装时间为12天左右。严格按照分子筛装填要求,基本保证每个分子筛吸附器内同批次吸附剂桶数相当。

新装填分子筛和氧化铝数量:

氧化铝(3~5 mm):353桶×135 kg;

氧化铝(5~8 mm):77桶×135 kg;

分子筛(APGIII 8×12″mm):820桶×135 kg。

5 改造效果

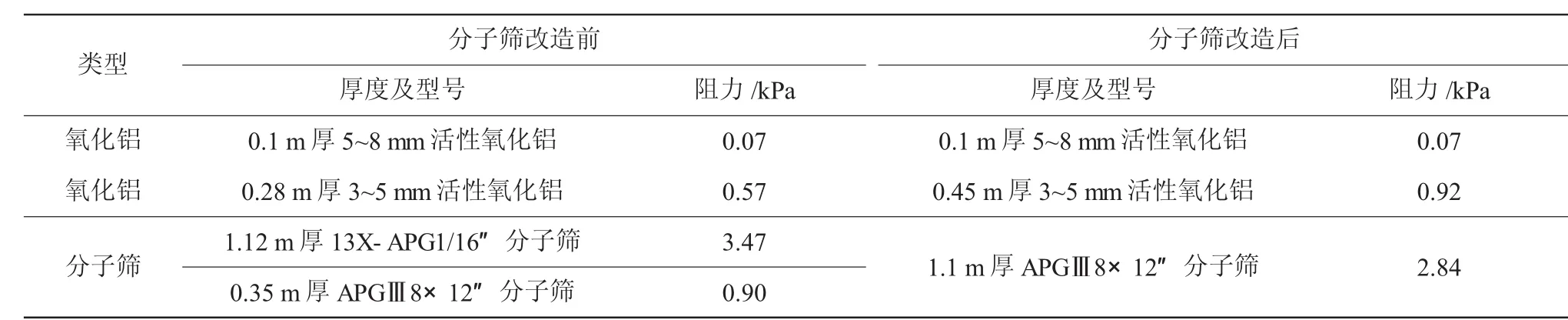

改造新型APGⅢ8×12″分子筛,计算气体阻力如表3。

表3 分子筛阻力对比表

分子筛升级改造后,采用新型吸附能力强的吸附剂,装填料减少,填充高度由1.85 m降低到1.65 m,运行阻力由11 kPa降至约9 kPa,阻力变小,制氧机能耗降低,换算每年节省电耗187716 kW·h。

分子筛改造前,每4 h加热80 min,年度加热耗电:5256000 kW·h;分子筛改造后,每5 h加热80 min,年度加热耗电:3390968 kW·h;年节省电耗:1865032 kW·h。并且,新型分子筛吸附容量变大,分子筛的运行周期由原来的4 h延长到5 h,加热时间只延长了10 min,分子筛切换次数减少,对工况波动影响降低,使得氩生产及操作也相应稳定和减少。分子筛更换前后再生时间表见表4。

后续将根据分子筛运行情况,在满足工艺条件要求下摸索适当延长运行周期。

6 结论

总之,这次40000 m3/h制氧机无论是分子筛运行过程中出现故障,还是升级过程中发现床层隐患,对制氧机长周期安全运行都有很好的警示作用:

表4 分子筛更换前后再生时间表 min

(1)在科学合理周期范围内使用吸附剂,并择机定期抽检。

(2)运行期间,对工艺状态、参数跟踪,出现异常后采取有效措施的同时,制定完善的解决方案。

(3)运行年限较长的制氧机,在检修条件允许情况下,对底部床层支架等部件进行检查是很有必要的。