基于增量型编码器的连铸火切机铸坯切割长度定尺精准性分析

2018-10-23吴勇

吴 勇

(马钢股份有限公司第四钢轧总厂,安徽马鞍山 243000)

1 概述

在自动控制系统中编码器主要用来检测机械运动的速度、位置、角度、距离或计数,另外,许多的马达控制如伺服马达均需配备编码器以供马达控制器作为换相、速度及位置的检出。编码器分模拟量与数字量编码器,其中数字量编码器又分绝对值与增量型编码器。本文所涉及到的主要是增量型编码器。

增量式编码器是直接利用光电转换原理输出三组方波脉冲A、B和Z相;A、B两组脉冲相位差90?,从而可方便地判断出旋转方向,而Z相为每转一个脉冲,用于基准点定位。它的优点是原理构造简单,机械平均寿命可在几万小时以上,抗干扰能力强,可靠性高,适合于长距离传输。其缺点是无法输出轴转动的绝对位置信息。

某单位火切机计算铸坯切割定尺长度主要是通过两个增量型编码器配合西门子300PLC系统,通过PLC内部程序计算后得出。切割出的铸坯定尺的准确性直接影响到后道工序质量。

2 系统工作原理

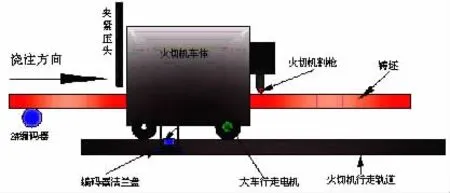

火切机铸坯切割分铸坯头部、尾部以及正常铸坯切割。PLC程序通过对火切机大车当前位置(1#编码器)以及当前经过火切机割枪的铸坯长度(2#编码器)进行综合计算,计算出的结果与铸机二级系统给定铸坯定尺长度进行比较,当经过火切机割枪的铸坯实际长度即将达到二级系统给定长度时(操作人员根据实际情况设定一个偏差值),火切机预夹紧动作;当经过火切机割枪的铸坯实际长度达到二级系统给定长度时,火切机大车行走电机抱闸打开(此时电机可以自由转动)且主夹紧装置动作将整个火切机固定在铸坯表面,使得火切机与铸坯同步前行以保持相对静止状态,以此来保证切割定尺不变,此时火切割枪开始切割。逻辑图见图1,原理图见图2。

图1 系统逻辑图

图2 系统工作原理图

3 系统硬件构成

西门子300PLC,FM350-1计数模块,LENORD+BAUERGEL260、GEL293增量型编码器。

在大多数情况下,直接从编码器的光电检测器件获取的信号电平较低,波形也不规则,还不能适应于控制、信号处理和远距离传输的要求。所以,在编码器内还必须将此信号放大、整形见原理(图3)。经过处理的输出信号一般近似于正弦波或矩形波。由于矩形波输出信号容易进行数字处理,所以这种输出信号在定位控制中得到广泛的应用。输出方式常见有推拉输出(F型HTL格式),电压输出(E),集电极开路(C,常见C为NPN型管输出,C2为PNP型管输出),长线驱动器输出。其输出方式应和其控制系统的接口电路相匹配。

图3 编码器信号处理原理图

GEL260、GEL293增量型编码器输出信号格式有三种:

1) V,VN

2)T,TN,U,UN,X,XN

3)S,SN

本系统中主要是采用第一种信号格式,其特点是编码器输出2个相位差90度的方波信号与一个参考位信号,在输出频率为200 kHz时两波形下降沿时差大于等于0.6 μs。信号输出波形图见(图4)

图4 信号输出波形图

FM350-1是一款用于高速计数的计数模块可以实现几种不同的计数模式:周期计数、单次计数、连续计数和频率、周期、转速的测量。可以连接源型,漏型,推免试接口的编码器。最高计数频率是500 kHz。

4 铸坯定尺PLC程序计算模型

4.1 头部切割

铸机组产第一炉钢水出来铸坯到达2#编码器时,铸机程序开始把该编码器安装位置与火切机割枪间的物理距离A取反变为负A发送给火切机300PLC,随着铸坯长度的增加,该值在PLC内部由负数逐渐变为正数,当该正数等于设定的要切割的头坯长度时,火切机开始切割头坯。

4.2 正常定尺切割

此时必须满足该公式:ΔB+ΔC-ΔD=E

ΔB为2#编码器以火切机割枪为基准点所产生的铸坯长度增加值。

ΔC为火切机本次正常开始切割时火切大车(1#编码器)当时的位置值。

ΔD为火切机本次切割过程中大车(1#编码器)随铸坯一起移动的实际位置动态值。

E为火切机在没有开始切割时经过火切机割枪的铸坯长度。当该值等于铸机二级系统设定的铸坯定尺长度时,火切机开始动作切割。当本次切割割枪动作到一定距离后该值被清零,等待这块铸坯切割完火切机大车返回原始位置时,该值又重新计数,直到该值等于下一块铸坯定尺长度。整个过程这样不断的循环。

4.3 尾坯切割

操作人员激活尾坯切割模式后,夹紧压头打开,火切机与铸坯保持独立运动,PLC记下当时的E1值与火切机大车位置值F,在实际切割时满足公式:

E1-(G-F)=H(G>F时);E1+(F-G)=H(G<F时)。E1转尾坯切割模式时经过火切机割枪的铸坯长度瞬时值。

F:转尾坯切割模式时火切机大车瞬时实际位置。

G:尾坯切割过程中火切机大车实际位置。

H:尾坯切割模式下经过火切机割枪的铸坯长度。

5 影响定尺精度的因数

从以上计算模型可以看出,记录火切大车位置(1#编码器)与铸坯实际长度(2#编码器)的编码器数据的准确性直接影响到切割铸坯定尺长度的精准性。下面从以下几个方面来分析在该系统中影响铸坯定尺长度的精准性:

5.1 电磁干扰对编码器信号的影响

由于设计原因整个控制系统的24 V系统共用一个负极,包括火切机大车行走驱动变频器与割枪驱动变频器的控制回路,电磁环境对编码器信号的干扰影响较大。所以维护安装编码器系统时必须严格按照设计要求选材布线,做好屏蔽接地措施。非正常情况下变频器谐波可能窜入 FM350-1计数模块电源,导致计数脉冲不准确。为了解决此问题,将FM350-1模块电源独立出来,问题得到解决。

5.2 火切机大车位置编码器安装结构对计数的影响

由于火切机大车位置编码器靠安装在编码器轴上的一个法兰盘与火切机行走轨道之间的摩擦来转动编码器轴,从而获得火切机大车水平行走的位置数据。此设计不可避免的会影响到计数的准确性。比如说,当法兰盘与轨道接触不紧密时就会导致编码器计数值小于实际大车行走的位置值。所以在平时设备维护时务必保证轨道的平整干净无油污,保证固定编码器的机构灵活,使编码器法兰盘与轨道紧密接触。

5.3 大车主夹紧压头及大车电机抱闸动作的准确性对计数的影响

火切机等待切割时与铸坯处于相对运动。当经过火切机割枪的铸坯实际长度即将达到二级系统给定长度时(操作人员根据实际情况设定一个偏差值),火切机预夹紧动作;当经过火切机割枪的铸坯实际长度达到二级系统给定长度时,火切机大车行走电机抱闸打开(此时电机可以自由转动)且主夹紧装置动作将整个火切机固定在铸坯表面,使得火切机与铸坯同步前行以保持相对静止状态(以此来保证切割定尺不变),此时火切割枪开始切割。如果主夹紧动作迟缓将导致经过割枪的铸坯长度大于设定长度,所以务必保证夹紧气缸动作可靠,气缸工作气源压力在要求范围内,保证夹紧压头导轨平滑。大车电机抱闸太松且预夹紧太紧容易导致切割铸坯定尺小于设定定尺。大车行走电机抱闸为吸盘式抱闸,闸片间隙的大小直接影响到抱闸的可靠性。

通过以上分析,该系统要保证切割铸坯定尺的精准性,务必保证两个编码器数据的准确,大车电机抱闸可靠,夹紧压头动作准确,火切大车行走轨道平整。