35000 m3/h制氧机组主换热器堵塞处理

2018-10-23幸钢

幸 钢

(重庆朝阳气体有限公司,重庆 401325)

前言

重庆朝阳气体有限公司(以下简称:朝阳公司)35000 m3/h制氧机组是川空设计、制造的空分设备。于2009年投运,该机组初期运行良好。2015年初该机组进行了计划中修。4月该机组重新启动之后,发现主换器出现冷损逐步增大的不正常现象。主要表现为热端温差逐步增大,液体产品产量逐步减少。最后连主冷液氧的保安排放都不能正常保证,只有通过减少液氩产品生产,才能勉强维持该机组的安全运行。

进一步观察发现,该装置返流气体与正流空气温差都普遍增大,特别是产品氧气出塔与正流空气温差最大,已接近7.2℃,远大于设计温差3℃。如此大的温差产生了严重的复热不足冷量损失,影响了装置自身的冷量平衡,制约了液体产品的产出。

1 处理方案的讨论

经过现场勘查,专题讨论,向行业专家咨询,提出了两个解决方案:方案一是扒砂入内处理;方案二是反向吹扫。两方案对比分析见表1。

扒砂入内处理是经过全塔扒砂进入主换热器冷箱内,对其热端封头进行切割,进入正流空气通道,人工清除堵塞物,然后再恢复。

反向吹扫是通过增加临时管道、阀门,利用氮气,通过工艺流程的合理组织,实现对各正流空气通道的轮流反向吹除。

表1 两方案对比分析表

2 确定处理方案

通过对两方案的对比分析,总体看方案一投入较大,参与人数众多,对大颗粒异物堵塞成功处理的可能性较高,但对通道内粉尘堵塞无效;而方案二对主换热器通道内粉尘清除可能有效,但未听说过有成功先例,且可能对大颗粒堵塞物无效。专家比较倾向方案一。

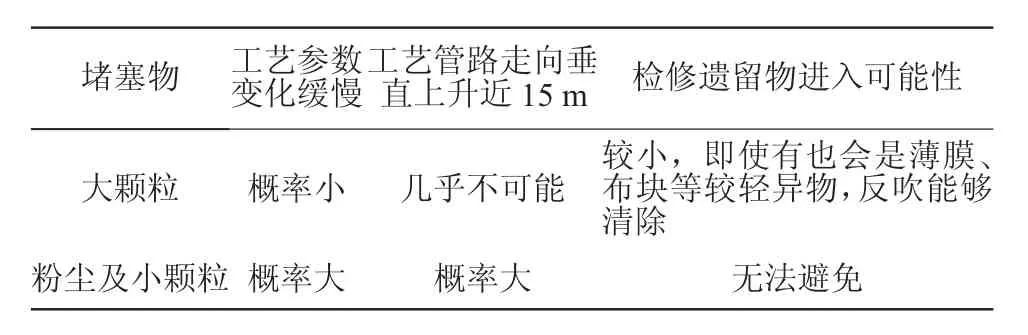

毕竟大型空分机组停机检修的机会不多,一旦方案选择失误,将对该机组运行周期两年内的经济运行产生影响。遂对堵塞物的可能性进行了深入的分析,详见表2。

表2 主换热器堵塞物可能性分析表

我们根据该机组投产以来的运行参数分析,工艺管路现场勘察,以及历次检修项目核查,得出较大颗粒物堵塞的可能性不大,最终确定优先实施方案二。

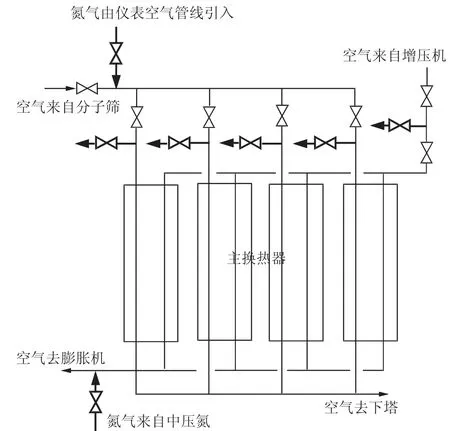

3 方案实施

在方案选定后,随即制定了施工方案:在冷箱系统复热后,拆除主换热器空气流道热端蝶阀和法兰间一段钢管,在钢管上开孔焊接管道与DN250的手动阀连接后安装回原管路(共4组);拆除增压机出口的单向阀,安装手动阀。详见图1所示(图中粗线表示新增阀门及管线)。

图1 方案实施管线图

施工完成后,为确保吹扫效果,项目组经过反复讨论,确定了吹扫方案并组织实施,吹扫步骤如下:

(1)保持引压口到主换热器正流空气流道的阀门开启,将其他与主换热器正流空气流道相连的管线上最近的阀门关闭。

(2)从纯化器后的仪表管道引入常温干燥空气或氮气,充压到0.5 MPa(G)(不允许超过空气流道的设计压力)后,关闭充气口处阀门;开启待吹扫换热器组正流空气通道热段新加的DN250手动阀,让气体快速从热段吹出,尽量带走通道内的杂质。在吹除口设置吹扫靶。

(3)重复进行第1步,直到排气口后吹扫靶上无明显杂质。

(4)依次对下一组主换热器正流空气流道进行吹扫。

(5)保持引压口到主换热器增压空气流道的阀门开启,将其他与主换热器增压空气流道相连的管线上的最近的阀门全部关闭。

(6)从膨胀机前的高压吹除阀处引入常温干燥空气或氮气,将增压空气流道充压到0.5 MPa(G)(不允许超过增压空气通道的设计压力)后,关闭充气口处阀门;开启增压机出口单向阀处安装的手动阀,让气体快速从热段流出,尽量带走增压空气通道内的杂质。同样在吹除口设置吹扫靶。

(7)重复进行第6步,直到排气口后吹扫靶上无明显杂质。

4 实施效果前后对比

该机组主换热器共有8只单元,每2只单元组成1个小组,共有4个小组,每个小组的正流空气通道都设置独立的吹出口,膨胀空气通道设置一个吹出口。正流空气通道,每个吹出口都吹出来大量粉尘及部分机械杂质颗粒,脏物量几乎相当;膨胀空气通道,其吹出口吹出来的粉尘很少、吹出来的机械杂质颗粒几乎没有。粉尘呈黄土颜色,机械杂质颗粒主要是焊碴颗粒,最大颗粒为直径约10 mm的焊碴。

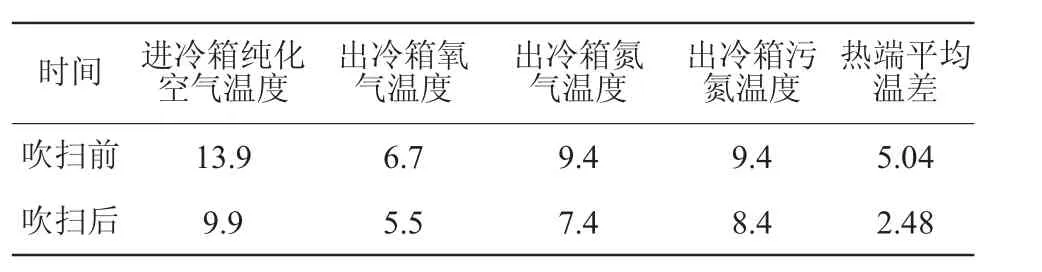

主换热器吹扫完后,随即机组重新启动。正常运行后,其热端温差明显变小、产品产量明显增加,机组运行状况基本上恢复正常。

实施前后主换热器温差对比,见表3。

表3 吹扫前后主换热器热端温度对比 ℃

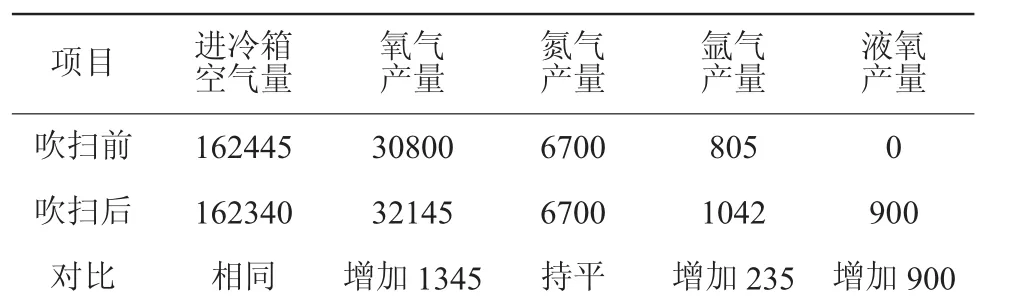

实施前后该机组各产品平均产量对比(为了方便比较,有意将入塔空气量控制在相同水平),见表4。从表4可看出,吹扫后产品氧气增加1345 m3/h,液氧量增加约900 m3/h,液氩量增加约235 m3/h。所有参数基本恢复到正常状态,吹扫效果明显。

表4 吹扫前后机组产量对比 m3/h

5 结论

制氧机组主换热器通道堵塞,若判断为粉尘、细小颗粒物、较轻的杂物等附着力小的异物造成,只要流程组织合理,完全可以通过反向吹扫的方法处理解决。

运用反向吹扫的方案解决制氧机组主换热器堵塞的方案,大大简化了施工难度,节约了人力、物力;丰富了主换热器局部堵塞的处理思路,对同类问题的出现提供了新的解决方案;避免了对设备不必要的内部损伤,防止设备运行寿命缩短;避免了全塔扒砂的安全风险;避免了扒装珠光砂对环境的污染。