焦炉煤气管道沉积物成因及清除方法研究

2018-10-23公彦良陈厚付蔡飞翔王自龙

公彦良,陈厚付,蔡飞翔,王自龙

(上海梅山钢铁股份有限公司能源环保部,江苏南京 210039)

前言

焦炉煤气中含有大分子烃类物质及硫化物,这些物质易在煤气管道中沉积或在湿环境下对管道造成腐蚀形成铁腐蚀物,形成的沉积物不断在管道内壁积累,使管道流通面积逐渐变小,严重时甚至完全堵塞管道,不得不停产检修,对企业生产稳定、安全运行造成重大影响。因此,对焦炉煤气管道沉积物形成机理、分布特点、清除方法进行研究是十分必要的。

1 沉积物形成原因

1.1 沉积物组成分析

梅钢在对运行时长达40年之久的焦炉煤气管道报废拆除时发现大量沉积物附着于管道内壁上,沉积物可燃,外观来看为油状粘稠物并含有萘的结晶体,伴有典型萘和焦油的气味。对煤气管道内沉积物采集几个样品化验分析,得到以下结果:

(1)样品烘干,测定其水分,水分含量为12.59%。

(2)在称取烘干后的样品测定其灰分,灰分含量为2.67%。将灰分采用酸进行溶解后再加入硫氰酸钾,有血红色物质生成,判断灰分的组成为铁的氧化物。

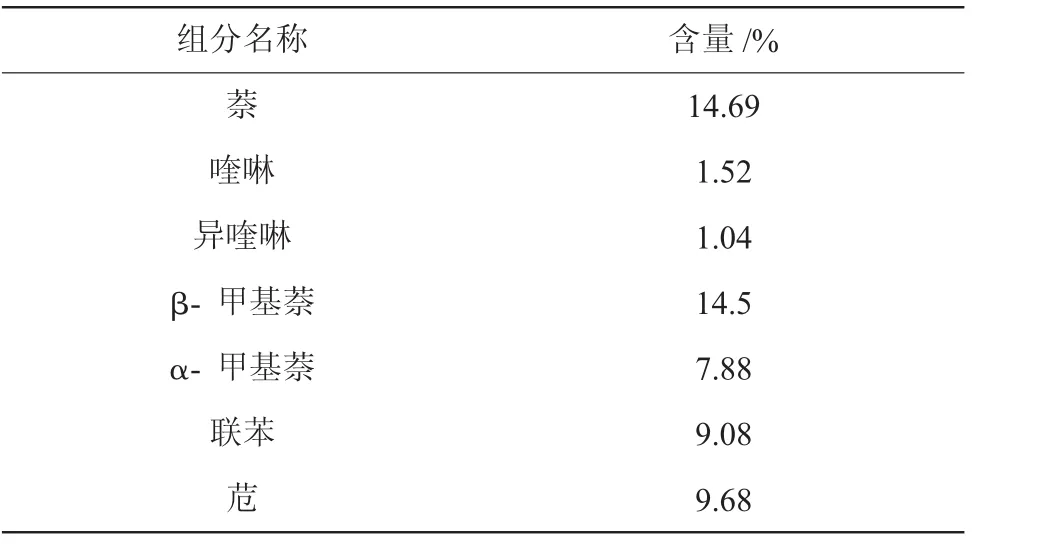

(3)将样品用N-N二甲酰胺作为溶剂将其溶解,将其中能溶解的部分进行色谱分析,各组分组成见表1。另外还有一部分不能用N-N二甲酰胺溶解,主要为其中的灰分。

表1 煤气管道沉积物色谱组成分析结果

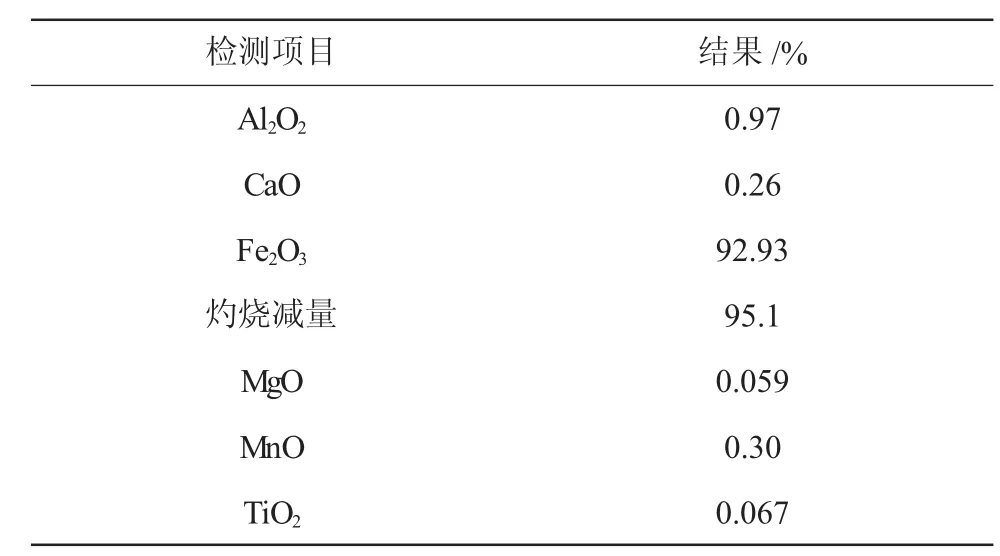

(4)另取管道沉积物样品进行金属物光谱分析,分析结果如表2所示。

表2 煤气管道沉积物金属物光谱分析结果

综合上述煤气管道沉积物化验结果,该煤气管道沉积物主要为水分、铁的氧化物、萘、焦油等有机物的混合物。

1.2 沉积物形成机理

1.2.1 萘和焦油等有机物的沉积

萘是一种芳香烃类有机物,分子式为C10H8,在常温下是无色单斜晶体,易升华,能与水蒸汽一起挥发,不溶于水,易溶于有机溶液。由于萘具有易升华的特性,因此环境温度和煤气温度的变化对煤气中萘的含量有着较大的影响,也是导致萘在不同管段形成沉积物的主要原因。

冬季,大气温度较低,萘和焦油往往在管道沿线沉积,因此煤气管道沿线经常有萘堵塞现象,过滤器的清洗频次也相对少些;当大气温度逐渐上升时,沉积在输配管道中的萘升华被煤气带至用户端,严重时在用户侧发生堵塞现象;在春秋季节昼夜温差大时更容易出现不规律的萘含量波动。

焦炉煤气管道内萘和焦油等有机物的沉积物的主要特征为:可燃,外观上看为油状粘稠物并含有萘的结晶体,伴有典型萘的气味。其堵塞部位主要为管道弯头、阀门、流量计、过滤网等易产生局部阻损位置。随着萘和焦油的沉积,管道流通面积不断变小,表现出来的是煤气阻损不断增大直至用户煤气压力不能满足生产需要而影响生产。

1.2.2 铁锈等无机物的沉积

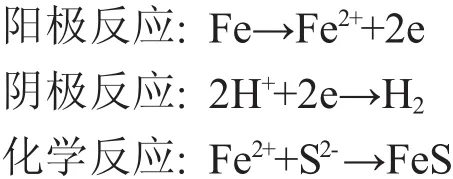

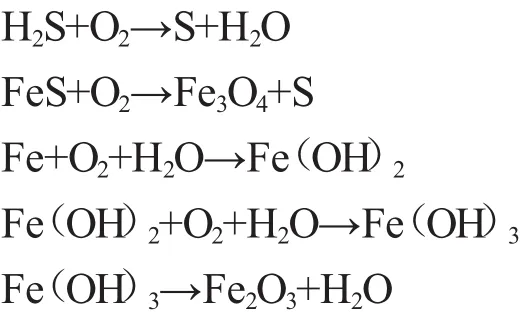

焦炉产生的荒煤气经过横管冷却、脱硫、脱氨、脱萘等净化处理后H2S含量降至200 mg/m3以下,煤气中的H2S在水的作用下发生腐蚀产生FeS、Fe2O3、Fe3O4等沉积物,其形成机理如下:

(1)FeS的形成。H2S遇到煤气中的冷凝水时变成弱酸,发生电离反应,其反应式如下:

Fe在H2S酸性介质中被腐蚀,发生如下反应:

FeS是脆性片状非保护性物质,它不能使金属腐蚀速率下降,在管道受到振动时会有大量粉状和片状物质脱落,形成堵塞物。

(2)Fe2O3、Fe3O4的形成。煤气中的 H2S在氧气不足或温度较低时,容易生成单质S和水,此外堵塞物中的FeS在氧存在的条件下,可以氧化成Fe3O4,同时也有单质S析出。主要反应如下:

焦炉煤气管道内H2S腐蚀产生的铁的氧化物在煤气气流冲击下脱离管壁,夹带在煤气中,在直管段煤气流速变慢逐渐形成沉积物,日积月累造成煤气管道堵塞。梅钢拆除的焦炉煤气管道最早输送未经过脱硫处理的高H2S含量的煤气,且在拆除过程中发现在煤气直管段沉积物堵塞较为严重,如图1所示。取样化验发现铁的氧化物成分较多,正是印证了此腐蚀产物的形成机理[1]。

图1 现场管道内沉积物

2 沉积物清除方法

2.1 在线管道清除方法

多数钢厂采用更换管道方式处理煤气管道堵塞,其缺点是:成本高、周期长、对生产影响大等。在线管道沉积物清除方法是指在不影响煤气主管网生产前提下,采用物理化学方法清除沉积物,一般有以下四种方案:(1)更换部分管道;(2)用苯清理管道;(3)用蒸汽对管道加热进行清理;(4)高压水清理[2]。

宣钢成功应用“更换部分管道”和“高压水清理”结合方法,用泵将常压水升高到100~200 MPa,最高可达300 MPa,利用打入管道的高压水的压力,将萘等沉积物从管道壁上清除,在不影响生产情况下,实现清理严重堵塞焦炉煤气管道20 km。

2.2 停役管道清除方法

长期运行的老旧焦炉煤气管道一般积累有不同程度的煤焦油沉积物,在对此类易燃易爆管道实施拆除时,如若处理不当则会发生管道内煤焦油着火、甚至爆炸事故,造成环保、安全事故,对企业的安全稳定生产、环保形象造成重大影响。梅钢成功应用了一种安全环保的焦煤管道拆除方法拆除了近10 km长管道,其拆除方法主要为三个阶段:

拆除准备阶段:拆除准备阶段主要包括待拆除的焦炉煤气管道进行有效隔绝停役,用氮气置换合格(氮气含量≧98%),在管道的氮气流出端适当位置用磨光机在管道上切割出第一个矩形天窗,使焦炉煤气管道接通大气。

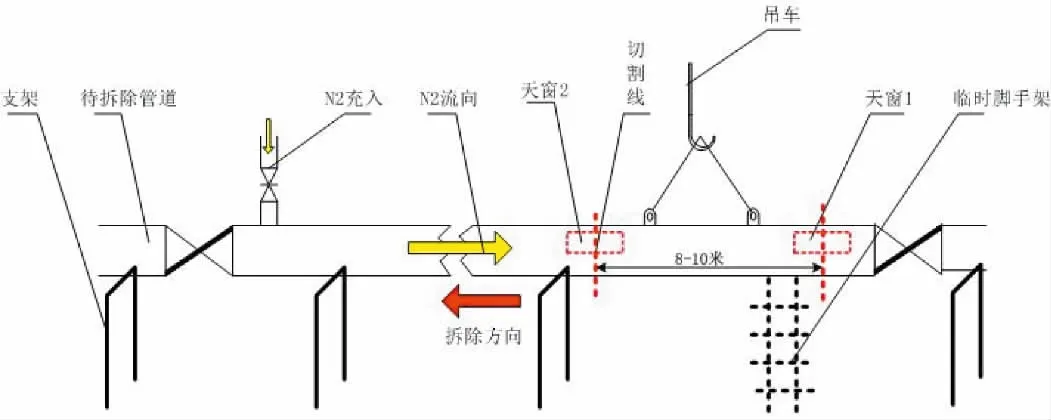

分段拆除阶段:是指在焦炉煤气管道接通大气后,保持管道内氮气微正压,按照“(1)搭脚手架支撑;(2)开天窗(间隔 8~10 m);(3)清理煤焦油(用编织袋回收);(4)敷设黄沙(清理煤焦油位置);(5)天窗两侧煤焦油用石棉覆盖;(6)准备好消防水将黄沙和石棉打湿;(7)在天窗中部动火割管;(8)吊装;(9)落地后的管道继续用磨光机开天窗(间隔2~3 m);(10)清理煤焦油(用编织袋回收);(11)回收管道;(12)煤焦油返生产利用;(13)拆除脚手架的顺序实施拆除及煤焦油清除,如图2~图4所示。

图2 管道拆除过程中湿石棉布遮盖防护

图3 开天窗清理煤焦油等沉积物

图4 落地管道上开天窗图

吊装回收阶段:切割好的管段可采用向上吊装和向下吊装两种方法,取决于现场吊装环境,一般采用向上吊装方式回收割除管道,在现场吊装作业实施困难时,采用向下吊装方式回收割除管道。

开天窗作业控制要点:

(1)为保证开天窗作业过程中安全,开天窗时须带氮气,控制压力50 Pa左右;

(2)开天窗工具为磨光机,使用磨光机开出长0.5 m,宽0.2D的天窗(D为待拆除管道管径);

(3)第一个天窗位置须在开始拆除端,即与氮气充入点相反。

开天窗作业的位置及尺寸控制:

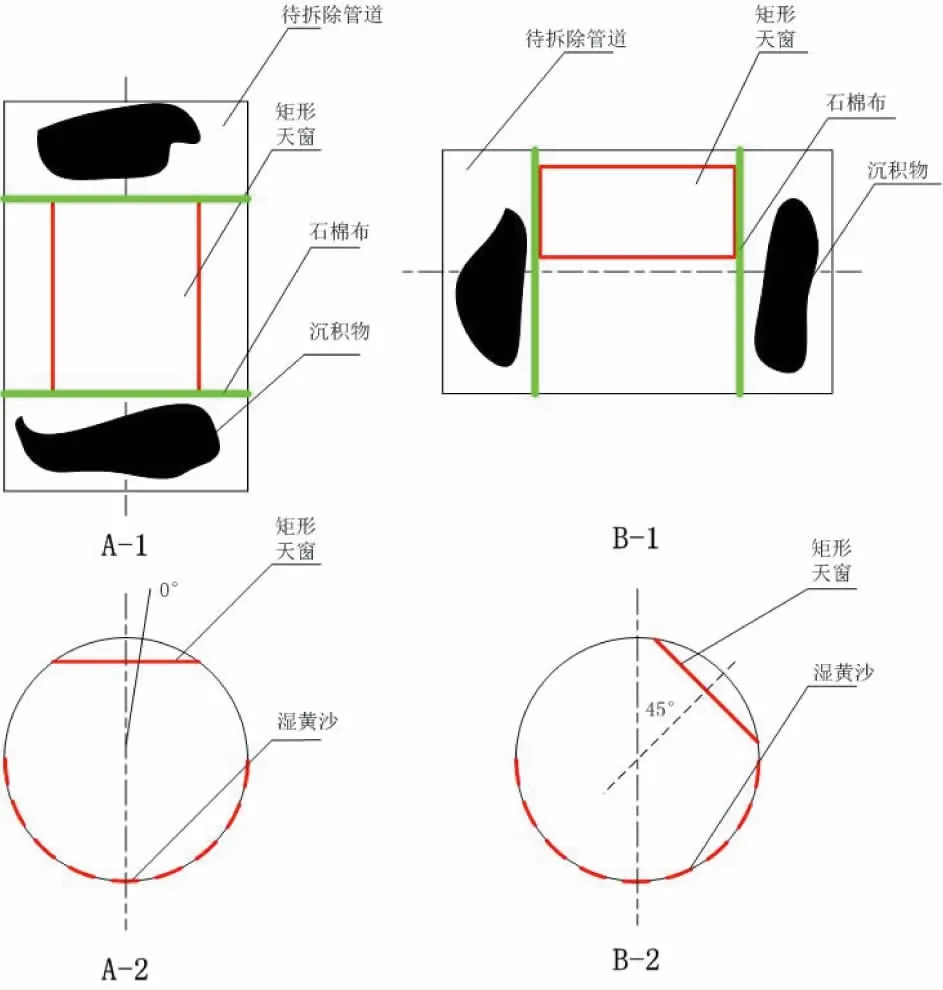

如图5所示,设定矩形天窗中点处法线与动火处管道纵向线的夹角为矩形天窗位置角α,α的大小取决于管道内沉积物的量及其分布特点,一般现场分为α=0°和α=45°两种位置角即可满足要求。

α=0°多用于管道内煤焦油沉积物多情况,A-1所示为天窗位置图俯视图,矩形天窗尺寸为长0.5 m,宽0.2D(D为待拆除管道的管径);A-2为动火点管道截面图,矩形天窗的位置角α=0°,管道底部敷设长L=1.57×D,宽d=0.5 m的石棉布,防止动火时焊渣引燃残余煤焦油。

同理α=45°多用于管道内煤焦油沉积物少情况,45°角便于清理煤焦油。

图5 开天窗作业位置及尺寸示意图

第一个天窗开出后,管道接通大气,继而实施分段拆除作业。

分段拆除阶段:拆除阶段按照“搭脚手架支撑—开天窗—清理煤焦油—火焰割管—吊装回收—脚手架拆除”顺序依次实施,如图6所示,其控制要点为:

(1)搭设脚手架的主要作用是在拆除有支架支撑的管段后,能够对剩余管道形成临时支撑,保证管道不发生大变形。

(2)开天窗位置视管道内煤焦油的积累量及其分布而定,一般应避开煤焦油大量积累区域开天窗,管道内积累煤焦油越多,开天窗位置越向管道顶部靠近。

(3)开天窗目的是清除动火点所在截面向左25 cm向右25 cm区域煤焦油。

(4)动火切割前在动火处管道底部铺设湿黄沙,防止焊渣引燃煤焦油,且须在动火处准备好灭火器材和消防水带。

(5)拆除过程中保证管道内0~50 Pa微正压,保证发生管道着火时可及时通入氮气灭火,防止火势扩大。

(6)对于现场管道两端均与大气接通的煤气管道拆除,需在煤气管道上间隔5 m左右均匀开天窗清除煤焦油,使在发生煤气管道着火时可以将消防水打入管道内灭火,防止因管道内煤焦油堵塞不能有效灭火情况发生。

图6 分段拆除示意图

3 结语

焦炉煤气管道长时间运行后,煤气中萘、焦油等烃类有机物,H2S腐蚀产生的铁的氧化物逐渐在管道中积累形成沉积物。在含有大量可燃沉积物的焦炉煤气管道拆除过程中采用“开天窗清除可燃物+氮气微正压保护”的安全措施,分段拆除煤气管道,保证了管道拆除过程中的安全、环保。