煤矿掘进工作面除尘系统降阻提效方案研究与应用

2018-10-23白晋栋

白晋栋

(山西新元煤炭有限责任公司, 山西 寿阳 045400)

引言

在目前的生产条件下,工作面生产过程中普遍存在粉尘污染严重的问题,而粉尘是影响矿井安全高效生产的关键因素。目前,我国常用的工作面降尘措施包含:煤层注水、喷雾降尘、除尘器降尘及风筒降尘等[1-2]。这几种除尘措施中最为常见的是掘进机内外喷雾与除尘器相结合的除尘方式。但现有生产条件下,利用喷雾降尘的方法进行除尘工作时经常会出现喷头阻塞的情况,从而影响除尘器的工作效率,导致工作面的除尘效果差。因此,除尘器的除尘能力直接影响了工作面的降尘效果。目前,关于工作面除尘器的选择大多只参考除尘器的额定风量,对于配套使用的管路阻力及管道风量大小问题没有进行过多的考虑,导致了工作面除尘器的抽风量与实际生产过程中的供风量不平衡,致使粉尘治理效果较差。

1 除尘器现场使用情况

此掘进工作面的通风除尘方式为长压短抽式,工作面的除尘器由工作面污风替换为风筒传入的新鲜风流,净化后的风流沿着巷道延伸方向排出。除尘器安装在工作面对应的轨道上,风筒与工作面间通过除尘器相连接,使得整个除尘系统随工作面的推进而整体移动。具有操作简单、维护量少等特点。其在工作面的布置方式如图1所示。

由于工作面选择的通风方式为长压短抽式,因此,整个系统工作过程中的压入风量应当低于除尘器的抽出风量。此掘进工作面的实测风量为560 m3/min,现场选用的除尘器为湿式除尘器,具体型号为KCS-550D-Ⅰ型。但在现场实践中发现,这一型号除尘器的实际抽风量仅能达到370 m3/min,并不能满足除尘的风量要求。由此可见,除尘器本身的风量较低会影响整个通风除尘系统的工作效率。

图1 除尘器现场布置图

2 通风除尘系统阻力分析

通过对整个除尘系统分析可知,系统中的通风阻力主要来自于三个方面:

1)吸尘罩区域内的压力损失。实测结果表明,吸尘罩处压力损失约为200 Pa,但现场安装过程中吸尘罩的位置较难改变,导致该处的压力损失较难降低。

2)风筒内的摩擦力损失。具体计算方式如式(1)所示[3]:

式中:λ为摩擦阻力系数;L为风道长度,m;ρ为空气密度;v为空气流速,m/s;d为风道直径,m;Δpm为摩擦压力损失,Pa。现场条件下所选用的风筒直径为7 m,除尘器与工作面的距离约为25 m,根据规定数据得知试验选取的管道中的摩擦系数为0.03~0.08左右,计算值取0.05,计算得到风筒内的摩擦力损失为408 Pa。风筒内的摩擦压力损失主要受到风筒的材质、直径及长度的影响,由于需要考虑整个除尘系统的配套,只能改变风筒的材质,即改变摩擦阻力系数,但考虑到整个风筒的长度较长,进行全部更换所需的成本较高。

3)拐点及变径口处的压力损失。具体计算方式如式(2)所示[4]:

式中:h1为压力损失,Pa;ε为局部阻力系数;ρ为空气密度;Q为管道风量,m3/min;S为管道断面积,m2。风筒拐点处的压力损失主要受拐角角度及变径尺寸的影响,其中,拐点处的压力损失为88.5 Pa,变径处的压力损失为41.3 Pa,计算过程中拐点处的局部阻力系数为0.125,变径处局部阻力系数为0.118。在现场生产条件下,风筒拐点形状及尺寸较难改变,因此较难降低该处的压力损失。

综上,整个通风除尘系统中风筒阻力为738 Pa,但现场环境条件较难改变,因此各部分的阻力较难改变。

3 除尘器性能测试

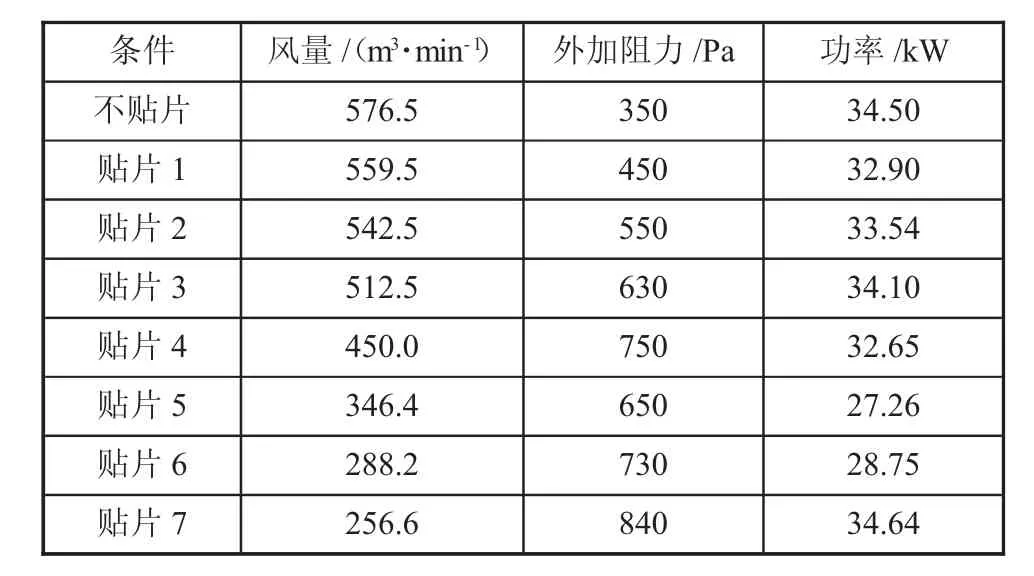

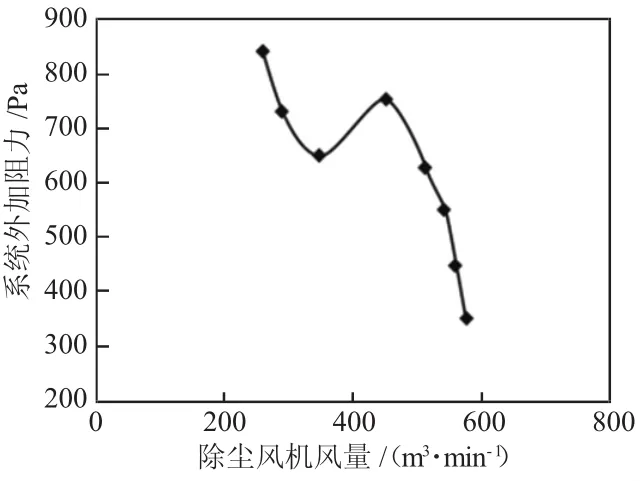

为较为直观的研究除尘器风量与系统外加阻力间的关系,实验根据风机风量测试标准对除尘器的风量、外加阻力和功率进行了测量及计算,实验结果如表1所示,风量与外加阻力之间的关系如图2所示。

表1 除尘器性能测试结果

图2 性能曲线

通过分析测量得到的数据可知,随通风系统阻力的增加,整个曲线的变化可以划分为正常工作区、喘振区及小风量运行区三个区域。其中,喘振区内的除尘器工作情况最不稳定,此区域内风量随阻力的变化情况最为显著,但小风量区域内二者的相关性并不明显,因此,在实际生产中应当尽量避免出现这两种情况。而试验工作面的整体阻力值为738 Pa,属于喘振区的范围内,现场实测的风量也与曲线中的风量相吻合。

为有效提高工作面的降尘效率,需要有效控制工作面的通风阻力。通过计算可知,除尘系统中风筒、风罩及拐点处的压力损失都较难降低,因此,降低通风阻力的根本措施为从除尘器本身结构方面考虑如何降低内阻。

4 除尘器降阻方案研究与应用

4.1 内阻降低方法研究

根据大量的现场实践经验,除尘器前端的喷雾架及后端的过滤网会对除尘器的内阻产生很大程度的影响,因此改进主要从这两个部分着手。

前喷雾的主要作用是保证水雾与粉尘有较大接触面积,原来的降尘系统采用螺旋状喷头,这种喷头不仅喷雾空间不合理,同时耗水量也相对较大。实验结果表明G型喷嘴相对于原有的螺旋喷嘴能够使水雾分散的效果更好,有效增加水雾与粉尘的接触面积,在降低内阻的前提下提高了降尘效率,改进后除尘器的内阻降低了95 Pa,喷雾流量降低了21 L/m3,但整体的除尘效率并未降低。

除尘器后端的过滤网会对整个除尘器的除尘效果产生影响,原有除尘器后端的滤网共设置有4层,为有效降低工作阻力,分别研究了3层及2层条件下的内阻及工作效率。其中,3层过滤网相对于4层网来说,整个系统工作阻力降低110 Pa,降尘效率降低0.5%;2层滤网相对于4层滤网工作阻力降低400 Pa,但除尘效率降低3%。3层过滤网在降低工作阻力的同时除尘效率变化较小,因此,将原有的4层改为3层。

改进之后的除尘器,内阻降低了205 Pa,由原来的喘振区过渡至正常工作区,根据理论计算,将除尘器改进后系统风量可达508 m3/min,能够满足此掘进工作面的降尘需求。

4.2 现场应用

为验证除尘器经改进后的除尘效果,将改进后的除尘器在选定工作面进行现场应用,并对现场的风量及粉尘浓度进行了实测。结果表明,改进后的除尘器风量提高至500 m3/min,能够有效满足工作面的通风除尘要求。各工作区域内的粉尘浓度测试结果如下页表2所示。现场应用结果显示,改进后除尘器抽风量增加120 m3/min,工作面降尘效率提高11.9%,呼吸性粉尘降尘率增加15.6%,降尘效果显著。

5 结语

基于某矿掘进工作面的降尘现状,结合理论分析与实际应用,从除尘器本身入手,提出了适合工作面生产情况的降阻方案,改变了除尘器的喷雾架及滤网。经过现场实测,改进后除尘器内阻降低205 Pa,同时整个风筒内的风量增加了120 m3/min,总粉尘去除率达到93.8%,其中呼吸性粉尘去除率可达86.5%,可见改进后的除尘器降尘效果显著。

表2 现场粉尘浓度检测结果