潜入式喷管三氧化二铝颗粒沉积数值模拟

2018-10-23张振华房子建

张 勇 李 丹 张振华 房子建

(1.海军航空工程学院 烟台 264001)(2.中国联合网络通信有限公司烟台市分公司 烟台 264000)(3.海军驻成都地区航空军事代表室 成都 610000)(4.中国人民解放军92095部队 台州 318000)

1 引言

目前,在固体推进剂中大量采用金属燃料(铝粉、硼粉),有时含量高达20%以上(质量分数)。金属颗粒的加入一方面可以获得更高的能量特性,另一方面可以有效抑制燃烧室内高频不稳定燃烧。但是金属颗粒的燃烧完全程度直接影响推进剂特征速度和比冲,尤其对大型战略导弹上面级(二级、三级)固体火箭发动机,由于低燃速的要求,推进剂中采用粒径较大的高氯酸氨(AP)颗粒控制燃速。低燃速导致燃气注入动量减小,凝相颗粒在表面积聚、沉积形成熔渣,严重影响燃烧效率和比冲的增加,同时大量沉积会增加发动机冗重,大大降低发动机总冲[1~7]。

2 物理问题的描述和建立

2.1 几何模型

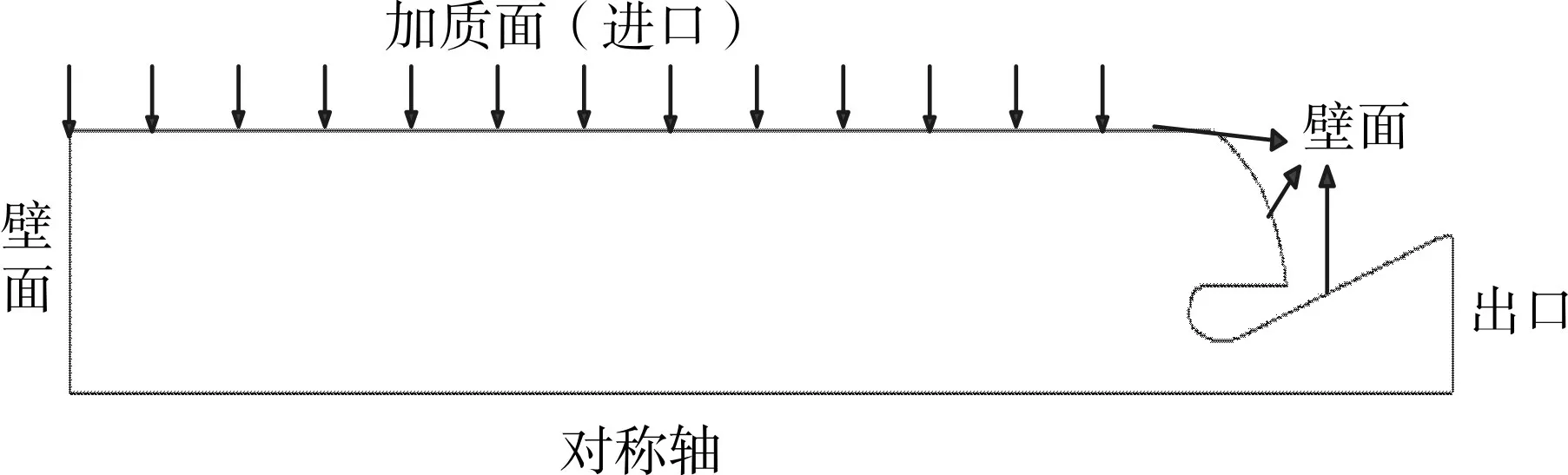

本文以潜入式喷管固体火箭发动机为研究对象,在潜入式喷管的潜入段,推进剂燃烧产物中的氧化物颗粒易在此处沉积影响发动机性能。本文所采用的轴对称几何模型如图1所示,喷管膨胀比,喉部直径为0.04m,大概有1/3长度潜入在燃烧室内。

图1 几何及边界条件示意图

2.2 计算方法

对气相的计算本文采用simple算法[8~10]。对于颗粒相,采用不同的模型计算分析不同的问题。使用欧拉—拉格朗日方法(DPM模型)计算颗粒直径为20μm,40μm,60μm,80μm,100μm,以及一个多分散尺寸分布,速度比(颗粒相与气相速度比)为0,0.5,1的情况,分析颗粒轨迹特征和熔渣沉积规律;同样运用欧拉—欧拉方法(Eulerian模型)计算不同颗粒粒径和注入速度的情况,分析颗粒随流性和截面浓度分布规律。

2.3 边界条件

计算中假定推进剂参数:密度为1770kg/m3,燃速为10.5mm/s,燃烧温度为3300K,推进剂中铝质量分数为20%。

1)进口边界条件

进口采用mass_inlet边界条件,DPM模型中采用面喷口(surface_injection),计算中改变颗粒直径和颗粒注入速度。

燃面的加质率:

气相的加质率:

颗粒相加质率:

式中ωp、ωg分别为产物中颗粒相和气相质量分数。

2)出口边界条件

出口采用压力出口pressure_outlet边界条件,压力为1atm,DPM边界条件为escaped(逃逸)边界。

3)燃烧室头部及燃烧室后部边界条件

对于气相采用默认条件(wall),DPM边界条件为反射(reflect)。

4)喷管背壁边界条件

对于气相采用默认条件(wall),DPM边界条件为捕获(trap),认为粒子在此区域撞击壁面后被捕获形成熔渣。

5)对称轴边界条件

对称轴采用轴边界条件(axis),若颗粒在此处碰撞为反射边界条件。

3 计算结果分析

3.1 颗粒轨迹特征与熔渣沉积规律

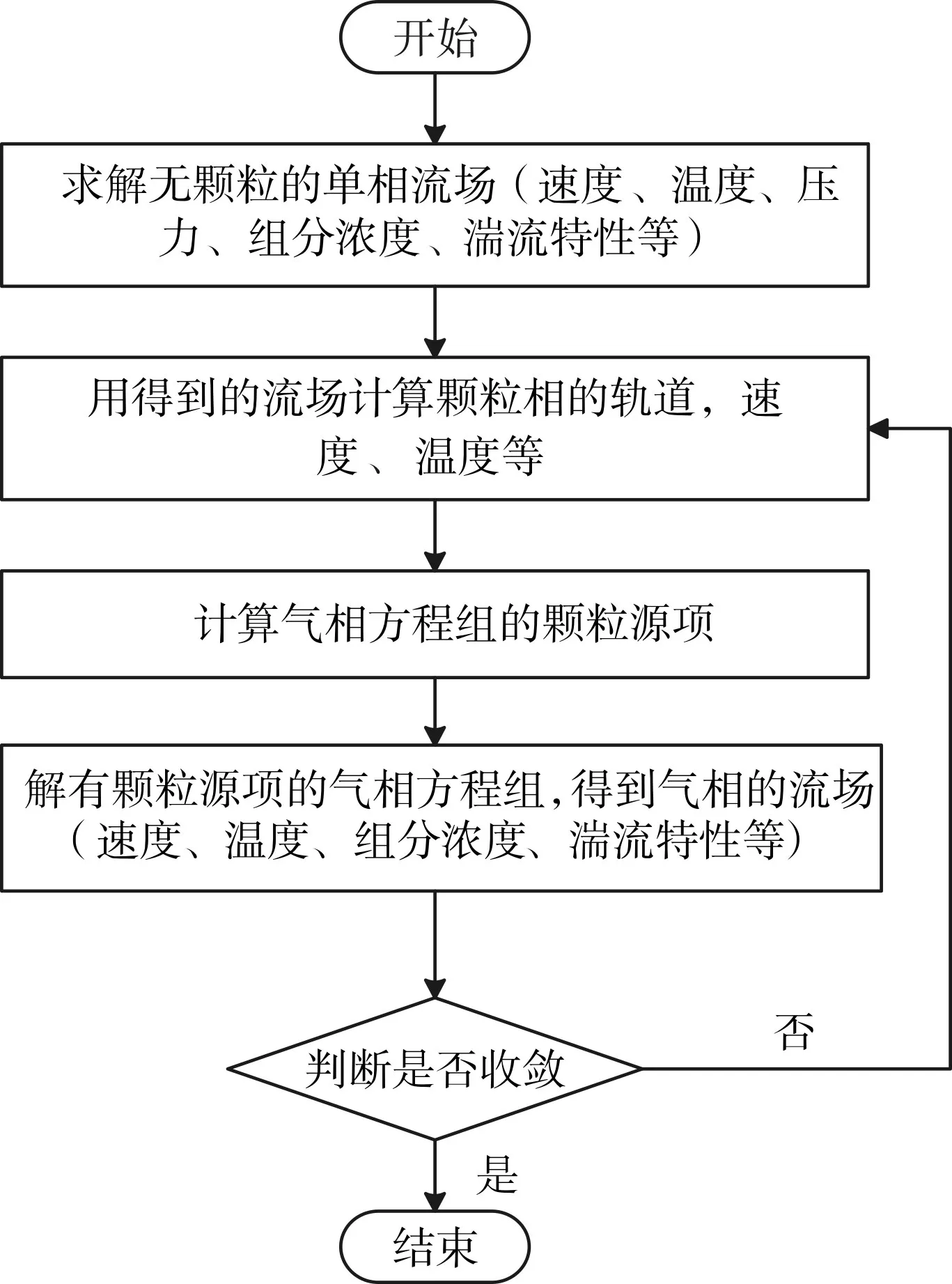

本节中颗粒轨迹特征及熔渣沉积规律是由DPM模型计算得到的结果。气相和颗粒相之间采用C.T.Crowe提出的PSIC相间耦合计算方法,气相场采用SIMPLE算法计算,颗粒相按源项处理,计算流程如图2所示。

图2 相间耦合计算流程

1)颗粒轨迹特征

图3给出了颗粒粒径为20μm时发动机中颗粒的运动轨迹。观察颗粒轨迹,大多数颗粒都能排出发动机,部分颗粒撞击在喷管背壁区域,可能在此区域停留形成沉积。

图3 粒径为20μm时颗粒轨迹

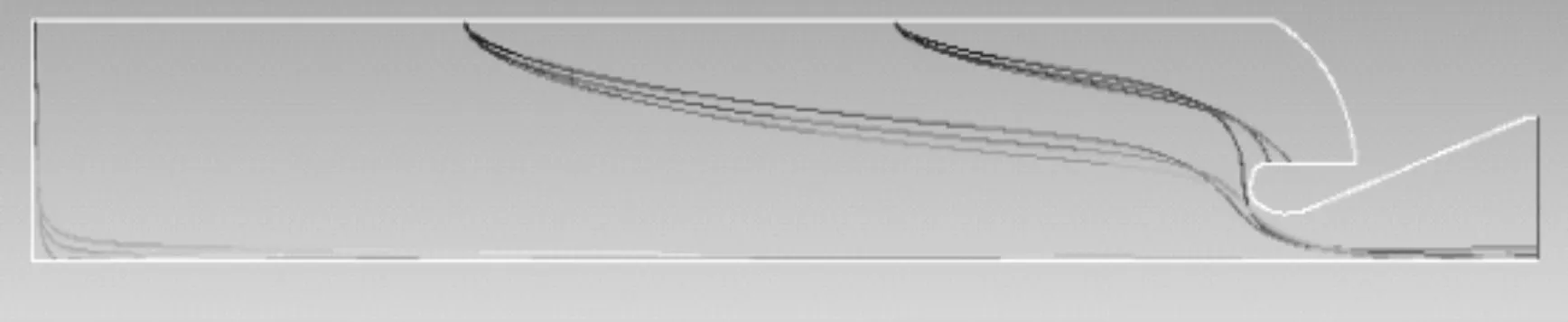

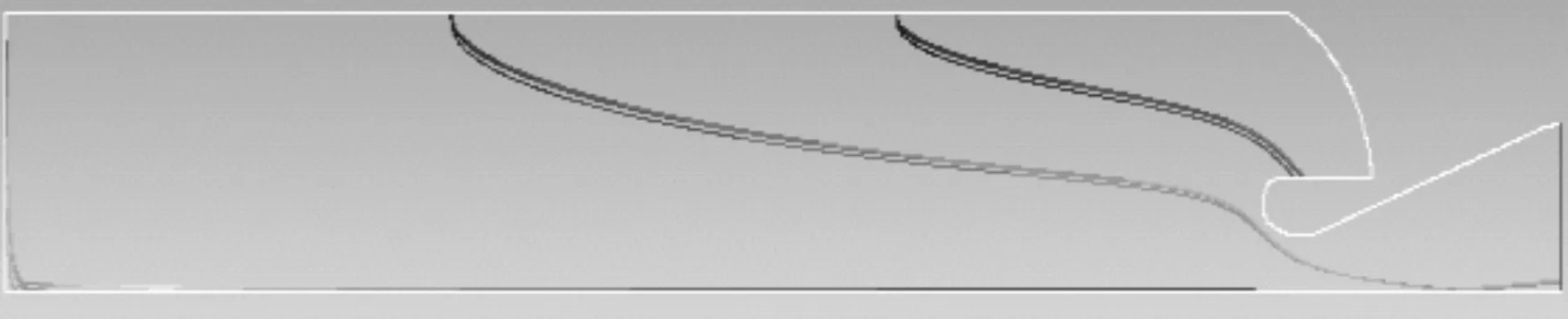

在图4和图5中给出的是平衡流和冻结流时,颗粒直径为20μm、60μm、100μm的颗粒轨迹。这两个图中给出燃烧室注入表面三个位置的颗粒轨迹:燃烧室前段表面注入的颗粒运动极短的水平距离后就贴近燃烧室轴线运动,并在靠近轴线处离开发动机;中段表面注入粒子的轨迹,贴着喷管潜入段前端进入喷管;燃烧室后段表面注入的粒子,撞击到潜入段喷管壁面,被捕获形成熔渣。

图4 平衡流时颗粒轨迹(从上到下依次是20、60、100μm)

图5 冻结流时颗粒轨迹(从上到下依次是20、60、100μm)

图6 是颗粒粒径为100μm时,不同注入速度下的颗粒轨迹线,可见是有所差别的,速度对其随流性却有影响。

图6 dp=100μm时不同速度时颗粒轨迹(从上到下依次是0,0.5,1.0)

从上面对发动机内颗粒轨迹的分析,可以得出无论是以何种速度比注入燃烧室通道,被捕获的粒子都是那些靠近背壁、粒径较大的颗粒。而对于那些从燃烧室前段、中段注入的颗粒基本不会被捕获,但中段粒子有些会与潜入段碰撞,造成喷管烧蚀,这也是不期望发生的。

2)熔渣沉积分析

图7是在给定的粒子捕获判据下,计算得到的颗粒相捕获率。

图7 颗粒捕获率

由图7可知,在给定颗粒相和气相初始速度下,在计算的颗粒粒径范围内(20μm~100μm),颗粒相捕获率随着颗粒粒径增加而增加,即熔渣沉积量随颗粒粒径增加而增大。曲线前段捕获率上升很快,后段捕获率上升较为缓慢。当注入速度增加时,捕获率下降,形成熔渣的颗粒量减小,并且颗粒粒径越大,注入速度的影响越显著,熔渣沉积量减少越明显。根据这种粒子捕获判据原理,再结合上述对粒子轨迹特征的分析,认为粒子直径和注入速度主要依靠影响颗粒的轨迹来影响熔渣沉积量。

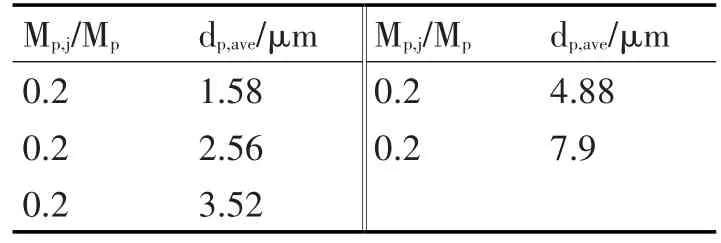

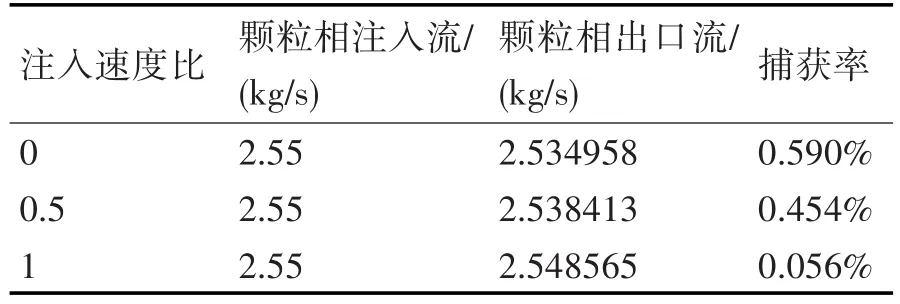

表2中得到的是在典型发动机内颗粒尺寸分布下颗粒的沉积情况。颗粒尺寸采用=有限个离散尺寸来表示颗粒连续分布,尺寸分布如表1所示。

表1 颗粒尺寸分布

表2 颗粒捕获率

由表2可见,当颗粒相注入速度为0时,捕获率最大,即熔渣沉积量最大;速度为1时,捕获率最小;为0.5时居于中间。这和在单分散颗粒尺寸分布下得到的注入速度对沉积量影响的结论有很好的一致性。

3.2 截面颗粒浓度分布

本节结果为Eulerian模型的计算结果,主要分析氧化物颗粒在燃烧室内的随流性和截面浓度分布情况。

图8是颗粒不同注入速度下燃烧室内某一截面径向颗粒相体积分数分布。

图8 截面时颗粒相体积分数分布

径向颗粒相分布反应了一个现象。颗粒相由燃烧表面离开后,在表面处可能存在一极薄高浓度区域,该区域厚度的量级很小且与本文中所讨论的颗粒粒径和颗粒相注入速度(决定或影响注入速度的因素)有关。在该区域内粒子可能会发生团聚现象,形成较大颗粒的凝结物。如上节所述,大尺寸的团聚物会造成大的熔渣沉积,不是期望发生的。

4 结语

1)依据所采用模型得到的结果,对发动机内粒子轨迹进行分析,大致将燃烧室分成三个区域:燃烧室前段,注入的粒子完全排出发动机,没有被壁面捕获,也没有与壁面碰撞反射;燃烧室中段区域,此区域内部分粒子与喷管前端壁面相撞;燃烧室后端,此区域的粒子易被壁面和背壁区域捕获,形成熔渣;

2)给定粒子捕获判据下,在所研究的颗粒范围内(20μm,40μm,60μm,80μm,100μm)颗粒相出口流量随着粒径增加而下降,即捕获率增加;颗粒相注入速度增加会使颗粒相出口流量增加,即捕获率增加减少;颗粒注入速度的影响程度随粒径的变化而变化,小粒径下速度的影响比较小,粒径增加时,速度的影响变大;

3)对燃烧室内径向截面颗粒相分布的研究表明,颗粒相在燃烧表面存在一浓度较高的极薄区域,粒径越大,颗粒注入速度越小,这一高浓度区域越厚。