热流道复杂抽芯斜顶出双色注塑模具设计

2018-10-22刘庆东

刘庆东

(广州工程技术职业学院机电工程系, 广州 510075)

0 前言

相对于传统的单色注射成型,双色注射成型可以使塑件在外观和功能方面得到极大改善,近年来得到越来越广泛的应用。受到生产成本以及生产条件的制约,双色注射成型的塑件在塑料制品中所占比例还较小。双色注射成型具有其独有的成型特点,双色注塑模具与单色注塑模具在结构上的要求不同,国内对于双色注塑模具结构的研究还较少。本文以某塑件的双色注塑模具为例,对双色注塑模具的结构,特别是前、后模的抽芯机构做了较深入的分析。

1 塑件工艺性分析

(a)正面 (b)后面 (c)侧面图1 塑件的外观Fig.1 Appearance of the part

某双色注射成型塑件为形状复杂的壳体,图1为该塑件的外观图,图2为该塑件一次注射成型部分。该塑件的结构特点是:尺寸小,外形尺寸仅为30 mm×19 mm×18 mm;结构复杂,塑件四面皆有侧凸或侧凹。塑件的材料为聚碳酸酯(PC)/丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS),一次注射的材料为PC,二次注射的材料为ABS。ABS的收缩率为0.5 %,PC的收缩率为0.5 %。双色模的收缩率取决于一次注射成型的塑料,二次注射成型的塑料取和一次注射成型的塑料相同的收缩率,因此收缩率取0.5 %;塑件的外观品质要求高,外表面不允许有浇口或夹水线的痕迹。

(a)正面 (b)后面图2 塑件一次注射成型部分Fig.2 Part of the first injecting

塑件在模具中的摆放位置是一次注射的塑料位于下方,二次注射的塑料位于上方,这样二次注射的塑料就可以完全覆盖在一次注射的塑料之上。分型面取在塑件的最大轮廓处,即一次注射与二次注射的分界处。由图1(a)和图1(b)可见,分型面以下四周皆有侧凸或侧凹需要抽芯,分型面以上前后方向有侧孔需要抽芯。另外,如图1(c)所示,在分型面以上,二次注射的斜面上有许多凸起结构,如果塑件在模具中分型面沿水平放置,则此部位必须在前模一侧设计倾斜的抽芯滑块才能脱模,这样做滑块会在塑件表面留下夹水线而影响外观;要保证塑件外观品质就必须将塑件的分型面在模具中倾斜放置,由此带来的问题就是顶出方向和顶出作用面不垂直,受力不好。

2 模具结构设计

2.1 总体设计

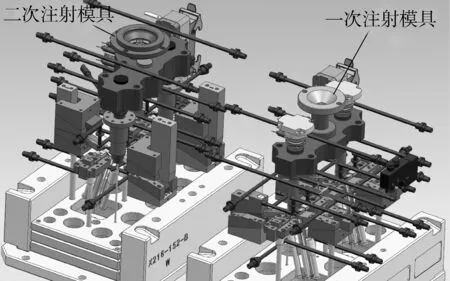

双色注塑模具按结构分为分体模和连体模2种,根据客户要求本模具设计为分体模,分体模的结构特点是2套模具的后模结构相同,前模结构不同。

该模具的设计难点是:塑件尺寸小,抽芯部位多,脱模困难。后模一侧4个方向都要抽芯,前模一侧2个方向要抽芯;设计空间小,抽芯滑块布置困难,而且是倾斜抽芯;需要解决分型面倾斜放置后带来的倾斜顶出问题;塑件表面品质要求高;塑件周围布满滑块,浇口位置选择以及流道布置困难。

根据客户要求,浇注系统采用热流道;根据塑件尺寸,模具设计为1模2腔;由于前模一侧有抽芯,因此选用假三板模模架[1],增加热流道型腔板用来安装热流道板,采用扣机控制开模顺序用于前模抽芯;在前模设计2个滑块用于抽芯,在后模设计4个滑块用于抽芯;由于塑件在模具内倾斜放置,因此设计倾斜顶出机构用于塑件的顶出脱模;设计直通式冷却水道用于塑件及模具的冷却。该模具外观如图3所示。

图3 双色模的外观Fig.3 Appearance of the bi-color injection mould

2.2 浇注系统

浇注系统的设计难点是塑件表面品质要求高,塑件周围布满滑块,选择浇口位置以及布置流道困难。双色模的2套模具各有一套独立的浇注系统,要求一次注射后浇道凝料与塑件自动分离以免影响二次注射。二次注射的通常是塑件的外观面,负责保证塑件的外观要求以及消除一次注射对塑件外观的影响。二次注射的部位位于前模一侧且采用整体结构可以得到良好的外观。

由于塑件尺寸小,采用一点进胶可以满足成型要求。塑件采用热流道成型,1模2腔。图4为模具的浇注系统,一次注射采用一级热嘴经过分流板接2个二级热嘴直接在塑件表面进胶,由于热流道没有浇道凝料,满足一次注射后浇道凝料与塑件自动分离的要求,一次注射的浇口位置如图5(a)所示。

图4 浇注系统Fig.4 Gating system

(a)一次注射浇口 (b)二次注射浇口图5 浇口Fig.5 Gate

如图4所示,二次注射采用一级热嘴经过分流板接2个二级热嘴进胶,由于塑件外观要求高,分型面以上不允许有浇口痕迹,因此不能直接在塑件表面进胶,浇口只能选择在分型面以下的非外观面。由于塑件四周都有抽芯滑块,这里采用了热流道转冷流道的方法,二级热嘴通过设计在滑块的下面的分流道与浇口相连,浇口型式为侧浇口,抽芯时滑块向外侧抽出露出浇道凝料,塑件与浇道凝料被顶针一起顶出,脱模后再人工分离,二次注射覆盖在塑件表面遮住一次注射的浇口痕迹。二次注射的浇口位置如图5(b)所示。

2.3 抽芯机构

图6 前模滑块Fig.6 Slides of the stationary mould fixed half

抽芯机构的设计难点在于塑件尺寸小,抽芯部位多,前、后模都要抽芯。前模如图6所示,一次注射时前模不需要抽芯,二次注射时前模的前后方向需要抽芯;后模如图7所示,后模的4个方向都需要抽芯。

图7 后模滑块Fig.7 Slides of the movable mould moving half

1—锁紧块1 2—后模滑块1 3—顶杆1 4—第一组顶针板 5—第二组顶针板 6—后模滑块2 7—锁紧块2 8—斜导柱9—T型块1 10—前模滑块1 11—斜顶座 12—小顶针底板 13—小顶针面板 14—小导柱 15—小导套 16—前模滑块217—T型块2 18—定距拉杆 19—顶杆2 20—锁紧块3 21—后模滑块3 22—后模滑块4 23—锁紧块4(a)主视图(一次注射模具) (b)主视图(二次注射模具) (c)侧视图图8 抽芯机构Fig.8 Slides

抽芯机构如图8所示。双色模要求塑件在一次注射完成后开模时后模滑块不抽芯,以免在二次注射前合模时滑块复位造成塑件损坏,因此以开模为动力的抽芯机构很难应用于双色模,这是双色模的抽芯机构与单色模的不同之处。如图8所示,本模具的后模有3个方向的抽芯采用了顶针板抽芯机构,顶针板抽芯机构可以实现在顶出塑件时先抽芯后顶出[2],结构简单,成本低,缺点是抽芯距较小。如图2(b)所示,塑件的弯钩部位要求抽芯距较大,顶针板抽芯机构不能满足抽芯距的要求,为此采用了斜导柱抽芯机构,由于斜导柱抽芯机构是利用开模动力抽芯的,为了防止塑件二次注射前合模时滑块复位损坏塑件,采取了一次注射完成后开模时抽芯,二次注射前合模时不复位,下次一次注射前合模时复位的方案,较好地解决了这个问题,可以这样做的前提是该滑块不复位不会影响二次注射时的封胶。

前模需要抽芯的部位出现在二次注射后。双色模的前模抽芯机构在设计上与单色模相同。本模具前模抽芯采用了T型块抽芯机构,T型块驱动滑块抽芯和复位,同时充当锁紧块承受注塑时产生的侧向力。前模抽芯要求先抽芯后开模,为此模具使用了机械式扣机,扣机的长钩安装在分流道型腔板上,短钩安装在B板上,机座安装在A板上,在弹簧的作用下机芯弹出扣住短钩,扣住模具A、B板。开模时,分流道型腔板先与A板分离,使固定在分流道型腔板上T型块运动驱动前模滑块实现抽芯,运动了L距离后,抽芯完毕,这时安装在分流道型腔板上的长钩压下机芯使A、B板解扣,从而使前、后模分开。

2.4 推出机构

推出机构的设计难点是塑件在模具中倾斜放置,顶出不便。该塑件为壳体类零件,一般采用推板推出。由于该塑件在模具中倾斜放置且前、后模两侧都有抽芯滑块,无法设计推板。本模具采用顶针推出,顶出位置在塑件的内表面,不影响塑件外观。

由于塑件在模具中倾斜放置,如果将顶针固定在顶针板上,则顶针的作用面是斜面,不可靠。为了解决这个问题,本模具专门设计了斜顶出机构,如图9所示。如图8(b)所示,斜顶出机构由斜顶座11、小顶针面板13和小顶针底板12、小导柱14和小导套15组成。小顶针面板和小顶针底板用来固定顶针,小导柱、小导套作为顶针顶出的导向,斜顶座作为顶针顶出时横向移动的导向。斜顶座固定在第2组顶针板5上,塑件顶出时注塑机顶杆推动第1组顶针板4运动,固定在第1组顶针板上的顶杆驱动后模滑块实现抽芯,完成抽芯后,由固定在第1组顶针板上的定距拉杆18拉动第2组顶针板运动实现塑件的顶出。由于顶针的运动方向与顶针板的运动方向不一致,沿顶针运动方向的导向靠小导柱,顶针横向运动的导向靠斜顶座。

图9 斜顶出机构Fig.9 Inclined ejectors

2.5 冷却系统

冷却系统的设计难点在于塑件尺寸小且四周有滑块,底部有许多用于塑件脱模的顶针,在设计水道时要注意避开相关的零件。

模具采用直通式冷却水道,水道在需要冷却的部位周围通过。由于是热流道浇注系统,需要冷却的零件包括面板、分流道型腔板、前模镶件、后模镶件。冷却系统如图10所示。

图10 冷却系统Fig.10 Cooling water channels

2.6 模架的选择

选用标准模架可以降低成本,提高品质,缩短工期。由于模具后模一侧有滑块,因此必须选用假三板模模架,基于塑件精度和批量要求可选择简化细水口模架。经过结构设计,模架的型号选用3545-GCI-A90-B100;由于模具增加了分流道型腔板用来安装分流板,因此导柱需要加长至271 mm;由于推出机构有2组顶针板以及加装了倾斜顶出装置,因此方铁的高度增加为125 mm。模具的闭合高度为466 mm。

2.7 成型零件的设计

塑件的外观面是二次注射的外表面,为了保证外观品质,该表面的成型放在前模一侧,前模镶件采用整体式结构;塑件的内表面为非外观面,该表面的成型放在后模一侧,为了注塑时排出型腔内的气体,后模镶件采用镶拼式结构。由于塑件在模具中倾斜放置,在注塑时会产生较大的侧向力,因此在前、后模镶件的四角设计了虎口定位结构,不仅承受注塑时产生的侧向力,还可以保证合模精度。

2.8 注射成型过程

塑件的注射成型过程为:(1)合模后首先注入PC,完成一次注射;(2)开模,斜导柱抽芯机构驱动后模滑块抽芯;(3)后模旋转180°后合模;(4)注入ABS,完成二次注射;(5)开模,由于扣机扣住A、B板,分流道型腔板和B板先分离,固定在分流道型腔板上的T型块驱动前模滑块完成抽芯;(6)固定在分流道型腔板上的扣机短钩此时压下扣机机芯,使A、B板解扣分离;(7)双色注塑机顶杆顶出,固定在第一组顶针板的顶杆驱动后模滑块抽芯,抽芯完成后由固定在第一组顶针板的定距拉杆带动第二组顶针板驱动顶针实现塑件的脱模。

3 试模结果

根据前文设计制造出的双色注塑模具经过试模、检验,符合设计要求,塑件质量稳定。表明本文所设计的双色模具结构合理,动作可靠,可满足生产要求。

4 结论

(1)双色注塑模的浇注系统可选用热流道或冷流道,采用热流道时可以在塑件表面直接进胶,如不允许在塑件表面进胶时,可采用热流道转冷流道的方法灵活选择进胶点;

(2)双色注塑模的前模抽芯机构与单色模相同,后模抽芯机构一般可采用顶针板抽芯机构,采用利用开模力抽芯的例如斜导柱抽芯机构时,在二次注射时抽芯滑块不能复位;

(3)塑件在模具中倾斜放置时,可采用本文所示的斜顶出机构。