PPS/PA66/GF复合材料的制备及性能研究

2018-10-22王孝军龙盛如

张 翔, 刘 钊, 王孝军, 张 刚, 龙盛如, 杨 杰,3*

(1.四川大学高分子科学与工程学院,成都 610065;2.四川大学分析测试中心,成都 610064;3.四川大学高分子材料工程国家重点实验室,成都 610065)

0 前言

PPS作为一种特种工程塑料,不仅具有良好的耐高温、耐辐射、耐化学腐蚀性能在恶劣环境下长期使用,而且具有较高的强度和尺寸稳定性。PPS的脆性较为显著,限制了其应用范围,因此对PPS的增韧改性显得十分必要[1-4]。文献表明,PA66共混改性PPS能够在一定程度上改善PPS的韧性,但是在强度方面仍不够理想[5-7]。GF常被用于提高聚合物强度,是一种既经济又高效的增强材料[8-10]。目前,针对GF增强PPS/PA66三元体系性能的研究还未见报道。本文在PPS/PA66共混合金体系中引入SGF与LGF,希望通过互锁结构的构建提升共混体系综合性能,同时降低成本。

1 实验部分

1.1 主要原料

PPS,注塑级,四川大学;

PA66,1300s,旭化成株式会社;

连续GF,988a,巨石集团有限公司。

1.2 主要设备及仪器

同向双螺杆挤出机,CTE-35,长径比为44,南京科倍隆公司;

单螺杆注塑机,CJ-150M2,香港震雄集团;

电子万能材料试验机,AGS-J,广州新挤精密仪器有限公司;

悬臂梁冲击试验机,XJU-275,河北承德精密试验机厂;

液压机,YJAC,成都航发液压工程有限公司;

扫描电子显微镜(SEM),JSM-5900,日本Jeol公司;

动态力学性能测试仪(DMA),Q800,美国TA公司;

显微镜,FL-300D,江西枫林光学仪器有限公司。

1.3 样品制备

PPS/PA66共混物的制备:将PPS在120 ℃下干燥6 h,PA66在105 ℃下真空干燥10 h;将PPS与PA66按90/10、80/20、70/30、60/40、50/50的配比加入双螺杆挤出机制备PPS/PA66共混物;

SGF增强复合材料的制备:将PPS和GF在120 ℃下干燥6 h,PA66在105 ℃下真空干燥10 h;将PPS与PA66按配比加入双螺杆挤出机;采用双螺杆挤出机通过调整螺杆转速和相应的喂料速率分别制得GF含量为30 %(质量分数,下同)的PPS/SGF和PPS/PA66/SGF复合材料;

LGF增强复合材料的制备:将PPS和GF在120 ℃下干燥6 h,PA66在105 ℃下真空干燥10 h;将

PPS与PA66按所需配比混合均匀后加入双螺杆挤出机;通过调节牵引速率控制进纤速度,利用实验室设计的浸渍模具制备GF含量为30 %的PPS/LGF和PPS/PA66/LGF复合材料,将其切成15 mm规格的粒料(GF长度也为15 mm);

将制得的粒料在105 ℃下干燥10 h后注塑制得标准力学性能测试样条,测试前将样条于120 ℃热处理8 h。

1.4 性能测试与结构表征

拉伸性能测试按GB/T 1040—1992进行,拉伸速率为10 mm/min;

弯曲性能测试按GB/T 9341—2000进行,施加载荷速度为5 mm/min;

无缺口冲击强度测试按GB/T 1843—1996进行,摆锤能量为2.5 kJ;

缺口冲击强度测试按GB/T 1843—1996进行,摆锤能量为2.5 kJ;

SEM分析:扫描电压为20 kV,放大倍数为300、1 000,观察复合材料的断面;

DMA测试:3点弯曲模式,动态力学测试频率为1 Hz,测试气氛为氮气,升温速率为5 ℃/min,温度扫描范围为50~200 ℃;

GF长度分布统计:将制得的注塑样条在液压机上加热至320 ℃后加压,压制成膜片,之后放在冷水中迅速冷却,得到均匀透明的膜片,借助光学显微镜测量、统计纤维长度。

(a)拉伸性能 (b)弯曲性能图1 PA66不同含量时PPS/PA66共混物的力学性能Fig.1 Mechanical properties of PPS/PA66 blends with different contents of PA66

2 结果讨论

2.1 PA66对PPS树脂性能影响

PPS/PA66共混合金的力学性能如图1所示。可以看到,随着PA66的引入,PPS/PA66共混物的拉伸强度和弯曲强度逐渐下降;拉伸模量和弯曲模量伴随着一定的波动,但总体呈略微降低的趋势。一方面,这归因于PA66树脂力学性能较低,对材料整体的力学性能有一定负面的影响。另一方面,PA66与PPS之间的弱界面为复合材料引入了缺陷,如图2显示,含40 %PA66树脂的DSC曲线上呈现出2个独立的吸热峰,这2峰的位置分别与纯PA66和纯PPS的出峰位置一致,这表明PA66与PPS相容性并不好。

1—PA66 2—60% PPS/40 % PA66 3—PPS图2 DSC分析曲线Fig.2 DSC curves

如图3所示,当PA66含量较低时,PA66呈海岛状分布,随着PA66含量从10 %增加到30 %,海岛状的PA66数目增多,颗粒增大;当PA66含量增加到40 %以上时,PA66与PPS呈双连续相结构。这一结果与文献报道基本一致[11-12]。作者由此设想:在PPS与PA66呈双连续相结构时,体系内相区的尺寸在数微米到数十微米范围内,如果在体系中引入增强纤维,由于纤维的残留长度一般远大于该相区尺寸,则可以通过加工手段将增强纤维穿插在两相中,利用纤维的连续作用,构成一种高强度、高刚度的互锁结构(如图4所示)。为此,根据对PPS/PA66共混物合金的相结构分析结果,本文选择PPS与PA66的配比为60∶40这样一个适合形成双连续相结构的比例来开展后续研究。

PA66含量/%,放大倍率:(a)10,×1 000 (b)20,×1 000 (c)30,×1 000 (d)40,×1 000 (e)50,×1 000图3 PPS/PA66复合材料的SEM照片Fig.3 SEM of PPS/PA66 composites

(a)树脂 (b)纤维图4 树脂和纤维结构示意图Fig.4 Structures chematic of the resin and fiber

2.2 PPS/PA66/GF三元体系的性能

—PPS —PPS/PA661—树脂 2—SGF增强复合材料 3—LGF增强复合材料(a)拉伸强度 (b)弯曲强度 (c)弯曲模量 (d)缺口冲击强度 (e)无缺口冲击强度图5 GF对PPS树脂、 PPSPA66复合材料性能的影响Fig.5 Effect of GF on the mechanical properties of PPS and PPS/PA66

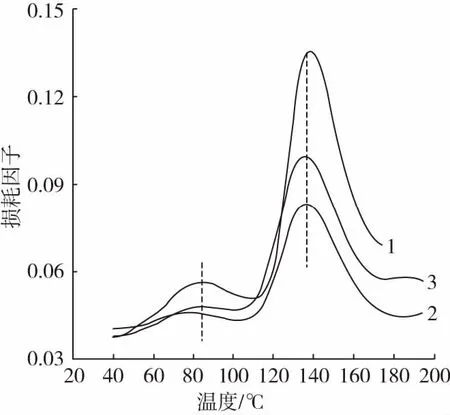

1—PPS/SGF 2—PPS/LGF 3—PPS/PA66/SGF 4—PPS/PA66/LGF(a)储能模量 (b)损耗模量 (c)损耗因子图6 复合材料的动态力学性能Fig.6 DMA of the composites

30 %SGF与30 %LGF对PPS树脂、PPS/PA66复合材料力学性能的影响如图5所示。由图5可以看出,在PPS树脂中引入SGF后,除了缺口冲击强度外,树脂的拉伸强度、弯曲强度、弯曲模量、非缺口冲击强度均有一定程度的增加;在PPS树脂中引入LGF后,树脂的综合力学性能得到了提升;如前文所述,在PPS树脂中引入PA66树脂后,除了缺口冲击性能外,树脂的其他性能都有所降低。但在该体系中引入GF后,复合材料的性能比PPS/GF的力学性能更加优异。说明长度足够的纤维确实如前文推断一样,与PA66对PPS的改性实现了协同效应,GF通过其中一个树脂相进入另一个树脂相,从而将两相树脂缝合、联接起来形成一个高强度、高刚度的结构,从而使得纤维增强复合材料的性能提高。同时,LGF增强复合材料比SGF增强复合材料的各项力学性能提高幅度更明显;相比于PPS/PA66/SGF复合材料,PPS/PA66/LGF复合材料中纤维能够保持更长的长度,更长的纤维能够与树脂间形成更加稳定的互锁结构,这从侧面证明了PPS与PA66形成双连续相结构,纤维穿插在两相中。为了印证这些解释、更清楚地了解复合材料力学性能提升的机理,本文对复合材料进行了DMA分析和SEM分析。

2.3 动态力学性能分析

从图6可知,当温度从40 ℃上升到约110 ℃时,PPS/SGF、PPS/LGF复合材料的储能模量缓慢下降,损耗模量和损耗因子缓慢增加;而PPS/PA66/SGF、PPS/PA66/LGF复合材料中中,储能模量已经开始急剧下降,损耗因子的曲线在80 ℃附近出现微弱的峰,LGF增强试样的损耗模量在70 ℃附近出现峰值,SGF增强试样的损耗模量则呈现由缓到陡的降低。当温度高于110 ℃后,PPS/SGF、PPS/LGF复合材料的储能模量也开始急剧下降,所有试样的损耗模量都在130 ℃附近达到最高值,损耗因子在140 ℃附近达到最高值。在低温区(温度40~100 ℃的区域),PPS/PA66/SGF复合材料比PPS/SGF复合材料的储能模量略有降低,损耗模量则显著提高;在高温区(温度150~200 ℃的区域),PPS/PA66/SGF复合材料的储能模量反而更高,损耗模量反而更低。对LGF增强试样,损耗模量的变化趋势与SGF增强试样类似,对储能模量的影响则略有不同:随着温度的从低到高,PPS/PA66/LGF复合材料的储能模量先具有较高值,接着具有较低值,在更高的温度下又具有较高值。

对于SGF增强复合材料,PPS/PA66/SGF复合材料之所以在低温区储能模量较低,一方面是因为含有PA66树脂,降低了树脂的模量,另一方面可能也与其玻璃化转变有关——PPS/PA66/SGF复合材料的损耗因子(如图7所示)曲线显示,在80 ℃附近出现了更明显的峰,这显然对应的是PA66的玻璃化转变。PA66的玻璃化转变也导致了试样在低温区具有更高的损耗模量。在高温区,温度超过PPS的玻璃化转变温度,PPS链段开始运动,因此PPS/SGF复合材料的储能模量急剧下降、损耗模量急剧上升;而在PPS/PA66/SGF中,部分GF会存在于相互贯穿的树脂间,能在一定程度上起到缝合、联接连续相的作用,从而形成互锁结构,因此表现出更高的储能模量。

1—PPS/PA66 2—PPS/PA66/SGF 3—PPS/PA66/LGF图7 复合材料的损耗因子Fig.7 Loss angle of the composites

对于LGF增强复合材料,纤维平均长度更长,更多的纤维能够穿过一相树脂进入另一相,复合材料中更多的区域能因纤维缝合、联接树脂而形成的互锁结构,因此,在PA66发生玻璃化转变前,PPS/PA66/LGF复合材料具有更高的储能模量。随着温度的升高,PA66链段开始运动,PPS/PA66/LGF复合材料的试样储能模量开始大幅下降,而对于PPS/LGF复合材料,树脂基体的分子链段还不能运动,仍然保留较高的储能模量,这种状况一直会持续到PPS发生玻璃化转变,因此出现了2种试样储能模量大小关系的转变。在更高的温度下,如前文所述,在PPS/PA66/LGF复合材料中,由于如图4所示互锁结构的存在,树脂分子链段的运动仍受到一定程度的限制,因此具有较高的储能模量。

从损耗因子得到的各试样的玻璃化转变温度如表1所示,值得注意的是,LGF增强PPS/PA66得到的PA66与PPS的玻璃化转变温度的差距变小(所测数据中PA66的玻璃化转变温度最大、PPS的玻璃化转变温度最小),这表明在PPS/PA66/LGF中,LGF对共混物起到了一定程度的增容作用。

表1从损耗因子曲线得到的复合材料的玻璃化转变温度

Tab.1Tgof the composites obtained from the loss angle curve

样品玻璃化转变温度(PPS)/℃玻璃化转变温度(PA66)/℃PPS/PA66138.1283.46PPS/PA66/SGF135.8679.58PPS/PA66/LGF135.2685.49PPS/SGF137.56—PPS/LGF137.41—

2.4 SEM分析

如图8所示,在复合材料断面上可以清楚地看到,LGF增强纯PPS试样断面露出的纤维非常光滑,而含有PA66的试样断面露出的纤维上都残留有树脂,不难推断这些树脂就是PA66。这表明,在SGF增强和LGF增强复合材料中,都有纤维穿过了两相树脂。

样品,放大倍率:(a)PPS/LGF,×300 (b) PPS/PA66/SGF,×300 (c)PPS/PA66/LGF,×300图8 复合材料断面的SEM照片Fig.8 SEM of the composites

将PPS/PA66、PPS/PA66/SGF、PPS/PA66/LGF试样断面进行抛光后用甲酸刻蚀掉PA66,得到的SEM照片如图9所示。PPS/PA66/GF试样刻蚀掉PA66树脂后,可以看到类似于树脂共混物中的双连续结构[如图9(a)所示]。图10为PPS/PA66/SGF与PPS/PA66/LGF注塑样条中的纤维长度统计,可以发现,纤维的长度明显大于两相尺寸,纤维可以有效地缝合、联接了两相树脂,这与之前的结构分析(图4)是吻合的。

样品,放大倍率:(a)PPS/PA66,×1 000 (b)PPS/PA66/SGF,×1 000 (c)PPS/PA66/LGF,×1 000图9 复合材料断面刻蚀掉PA66后的SEM照片Fig.9 SEM of the composites with removed PA66

a—0~250 μm b—250~500 μm c—500~750 μmd—750~1 000 μm e—≥1 000 μm□—PPS/PA66/SGF —PPS/PA66/LGF图10 纤维长度统计Fig.10 Statistics of fiber length

3 结论

(1)在PPS中引入PA66后树脂的拉伸性能与弯曲性能有所下降,40 %以上时两相树脂形成双连续结构;

(2)在PPS/PA66共混物中引入GF后,复合材料的拉伸性能、弯曲性能和冲击性能均有明显增加,LGF增强复合材料性能的增加幅度大于SGF增强复合材料性能的增强幅度,说明PA66和GF的加入能有效地提高PPS的力学性能;

(3)DMA和SEM测试结果表明通过文中方法成功制备了具有较高刚度互锁结构的PPS/PA66/GF体系,GF能将体系中的PPS和PA66两相树脂缝合,从而能够有效提高复合材料的强度和刚度。