植物油多元醇与L-赖氨酸乙酯二异氰酸酯原位单体反应型增韧聚乳酸

2018-10-22单鹏嘉刘宏治赵兴科陈金周

陈 宁, 单鹏嘉, 刘宏治*, 赵兴科, 陈金周

(1.浙江农林大学工程学院,杭州 311300;2.浙江省竹资源与高效利用协同创新中心,杭州 311300;3.合肥学院化工与材料工程系,合肥 230601; 4.郑州大学材料科学与工程学院,郑州 450001)

0 前言

PLA具有良好的生物相容性和生物降解性,同时还具有强度和模量高、透明性好、易于加工等优点,被公认为是众多化学合成类生物降解高分子材料中最具应用前景的“绿色”材料[1]。然而,PLA韧性很差,尤其是缺口冲击强度明显偏低(仅10~20 J/m),极大限制了其在诸如纺织、汽车、电器、建材等领域的广泛应用。因此,PLA增韧研究一直是国内外学者研究的热点。

目前,PLA增韧改性方法包括PLA中添加增塑剂、PLA单体与柔性单体共聚合、PLA与聚合物增韧剂熔融共混、单体原位聚合增韧4种[2-6]。单体原位聚合增韧是最新发展起来的一种制备高冲击韧性PLA材料的简便且有效的方法。该方法的原理是在PLA基体熔融状态下引入高反应活性的增韧单体,在共混过程中原位同时实现增韧剂的合成、界面相容化及分散的目的。相比于其他PLA增韧改性方法而言,单体原位聚合增韧法具有以下优点:(1)增韧单体黏度较低,熔融共混中更易剪切分散,原位生成的增韧相在PLA基体中的分散效果好;(2)由于在熔融共混过程中,反应型增韧单体与PLA基体之间还会发生界面相容化反应,因此不需要对增韧剂预先进行化学改性或者另外添加界面改性剂;(3)通过改变增韧单体的官能度和反应型官能团之间的摩尔比,能调节增韧相的交联度及界面相容化效果,从而在保证良好界面黏结的情况下,得到增韧PLA的最佳相畴尺寸。Wang等[7-8]通过聚乙二醇(PEG)与多苯基多亚甲基多异氰酸酯(pMDI)或二苯基甲烷二异氰酸酯(MDI)单体之间的原位缩聚反应增韧PLA,制备了界面相容性良好、冲击韧性较高的交联聚氨酯相增韧PLA的共混材料。当交联聚氨酯组分含量为30 %时,共混物缺口冲击强度较纯PLA提高了34倍。Ding和Wang等[9]利用熔融共混中聚乙二醇二丙烯酸酯单体(PEGDA,Mn=575 g/mol)的原位自由基聚合自交联反应,制备出缺口冲击韧性比纯 PLA 提高26倍的 PLA 共混材料。虽然上述研究取得较为满意的增韧改性效果,但是由于增韧剂中PEG结构单元吸水性强,导致材料耐水性差,另外,由于所选用反应型增韧单体主要源于不可再生的石油基资源,导致增韧PLA材料的生物降解性不佳,并且pMDI和 MDI 毒性较大。因此,采用源于可再生资源的生物降解增韧剂替代传统石油基增韧剂,已成为当前PLA增韧改性研究的方向。目前,国内外 PLA 增韧改性所用的生物基、可降解的增韧剂主要是脂肪族聚酯类高分子[10-14]。虽然这类增韧剂可显著提高 PLA 的拉伸韧性,但是对其缺口冲击性能提高幅度有限。

在众多可生物降解的生物质资源中,植物油具有原料来源丰富、分子结构柔顺以及生物相容性好等优点,是一种具有良好发展前景的“绿色”改性原料。然而,由于植物油与 PLA 之间缺乏足够的相容性和反应活性,即使添加界面相容剂后,其增韧效果仍非常有限[15-18]。植物油多元醇是植物油羟基化的衍生物,属于“新型生物化工产品”[19]。由于其中活性羟基的存在,很容易与高活性的异氰酸酯基团(—NCO)发生缩合反应。通过改变植物油多元醇中羟基(—OH)的类型、羟值及相对分子质量,可有效地调控聚氨酯的分子结构。相比于毒性和刚性大的pMDI或 MDI 等常用的多官能化芳香族异氰酸酯而言,L - 赖氨酸乙酯二异氰酸酯(LDI)以L - 赖氨酸为原料合成的,其分子主链为柔性脂肪族结构且降解产物具有无毒等优点,目前已被用作合成可生物降解的聚氨酯[20]和PLA/PBS 共混体系的反应型相容剂。以LDI 和植物油多元醇作为反应型增韧单体,利用它们熔融共混过程中原位反应生成的生物可降解聚氨酯弹性体作为PLA增韧相,有望实现PLA增韧效果和生物降解性兼顾的目标。

为此,本文以商业化的植物油多元醇(HM10100)和LDI作为增韧单体,对 PLA进行单体原位聚合增韧改性,最终制备出一种新型全生物降解的增韧PLA材料;分别通过调控这2种增韧单体的总质量含量和它们之间NCO/OH摩尔比,研究了所制备的PLA增韧共混物力学性能、结晶性能及冲击断面形貌的变化规律。

1 实验部分

1.1 主要原料

PLA,IngeoTM4032D,光学纯度98.6 %,美国Nature Works LLC公司;

植物油多元醇,HM10100,结构如图1所示,棕色、无杂质透明液体,羟值为116 mgKOH/g,酸值≤1.5 mgKOH/g,黏度(25 ℃)为800~2 000 cps,相对分子质量为2 500,中国广州海珥玛植物油脂有限公司;

LDI,淡黄色液体,纯度96.4 %,异氰酸根含量35.3 %,南通大鸿化工有限公司。

(a)HM10100 (b)LDI图1 反应型增韧单体的分子结构式Fig.1 The molecular structural formula of both reactive toughening monomers

1.2 主要设备及仪器

转矩流变仪,XSS-500,上海科创橡塑机械设备有限公司;

平板硫化机(热压机),XLB-D,湖州顺力橡胶机械有限公司;

平板硫化机(冷压机),XLB-D,浙江湖州宏图机械有限公司;

缺口型制样机,QYJ1251,美特斯工业系统(中国)有限公司;

冲片机,CP-25,江都市新真威试验机械有限责任公司;

恒温恒湿箱,BPS-50CL,上海一恒科学仪器有限公司;

摆锤式冲击试验机,ZBC1400-B,美特斯工业系统(中国)有限公司;

微机控制电子万能试验机,CMT6104,美特斯工业系统(中国)有限公司;

冷场发射扫描电子显微镜(SEM), SU8010,日本日立公司;

差示扫描量热仪(DSC),DSC Q2000,美国TA公司。

1.3 样品制备

共混前,PLA粒料预先置于80 ℃的鼓风烘箱中干燥48 h;在转子转速为100 r/min和密炼温度为165 ℃条件下,将烘干PLA粒料置于转矩流变仪密炼腔室中,混炼2 min待PLA完全熔融后,加入HM10100单体,约5 min后再加入LDI单体,继续混合至扭矩达到平衡,迅速取出物料,在平板硫化机上热压(165 ℃和20 MPa压力)成相应厚度的片材,然后裁剪成ASTM D256标准的冲击测试样条和ASTM D412标准的拉伸测试样条,PLA共混物配方如表1所示。

表1 PLA共混物的配方表Tab.1 Formulation of ternary PLA blends

为了分别研究了2种反应型增韧单体(即HM10100和LDI)的总质量含量和异氰酸酯基团与羟基摩尔比(nNCO/nOH)对PLA共混物性能和冲击断裂形貌的影响规律,我们设计了2组PLA共混物配方比例(具体见表1);在第一组中,固定nNCO/nOH=0.8/1,改变共混物中HM10100和LDI的总质量含量为20∶80、30∶70及40∶60,并编号为“PLA/CPUE20-0.8∶1”、“PLA/CPUE30-0.8∶1”及“PLA/CPUE40-0.8∶1”;在第二组中,固定共混物中HM10100和LDI的总含量为40 %,改变nNCO/nOH为0.8∶1、1∶1及1∶0.8,并编号为“PLA/CPUE40-0.8∶1”、“PLA/CPUE40-1∶1”及“PLA/CPUE40-1∶0.8”;对照组为纯PLA,以上配方的试样均在相同的条件下制备。

1.4 性能测试与结构表征

力学性能测试:试样的拉伸和冲击性能测试分别参照ASTMD638 和ASTM D256标准,采用微机控制电子万能试验机测试其拉伸性能,拉伸速率为5 mm/min;采用缺口制样机加工冲击测试试样缺口,缺口底部半径:(0.25±0.05) mm;缺口保留宽度:(8.0±0.2) mm,然后用悬臂梁摆锤式冲击试验机(摆锤能量:2.75 J)测量其冲击吸收功;测试前,所有试样在恒温恒湿箱中(温度为23 ℃,相对湿度为50 %)放置72 h;每个样品重复测试5~8根试样,计算其平均值和标准偏差;

DSC分析:在氮气气氛下,称取5.0~10.0 mg样品置于DSC坩埚中,以10 ℃/min从30 ℃升温至200 ℃,恒温5 min消除热历史后,再以10 ℃/min降温至30 ℃,最后再以同样的速率升温至200 ℃,记录下样品熔融和结晶过程的热流曲线;共混物中PLA组分的相对结晶度计算公式为[21]:

(1)

wf,PLA——共混物中PLA组分所占的质量分数

ΔHcc、ΔHm——第一次升温过程的冷结晶热焓和熔融热焓

SEM分析:从缺口冲击测试后试样上切取约3 mm高的样品,冲击断面朝上粘贴于导电胶带上,镀金后用SEM观察其微观形貌,加速电压为12 kV。

2 结果与讨论

2.1 增韧单体化学反应分析

样品:1—纯PLA 2—PLA/CPUE20-0.8∶1 3—PLA/CPUE30-0.8∶14—PLA/CPUE40-0.8∶1 5—PLA/CPUE40-1∶1 6—PLA/CPUE40-1∶0.8(a)2种增韧单体总质量含量的影响 (b)2种增韧单体之间官能团摩尔比的影响图2 熔融共混过程中共混物扭矩随时间变化曲线Fig.2 Torque curves over time during melt compounding

图2为不同配比的三元PLA共混体系扭矩随时间变化的曲线。如图所示,随着混合时间的延长,纯PLA的扭矩缓慢下降,这归因于PLA熔融混合过程中部分少量氧化热降解所致。加入植物油多元醇HM10100后,由于后者塑化作用引起PLA扭矩迅速下降,然而继续加入了LDI后,扭矩开始上升,最后平衡扭矩均超过了30 N·m。这表明LDI与另外2种组分之间发生化学反应,导致共混物熔体黏度增加[23-25]。固定三元共混体系中两种增韧剂单体总含量为40 %,我们进一步对比它们之间异氰酸酯基团与羟基的摩尔比(nNCO/nOH)变化对共混物扭矩的影响规律后,还发现nNCO/nOH越高,加入LDI后共混物扭矩上升速度越快,数值也越大,如图2(b)所示。这是由于在该三元PLA体系熔融共混过程中,LDI分子中的异氰酸酯基团(—NCO)不仅可与植物油多元醇侧链上的多官能团羟基(—OH)发生缩聚反应形成交联聚氨酯(CPUE)分散相,而且还会与PLA两端的羟基或羧基发生扩链反应,导致PLA基体相对分子质量增加。当NCO基团摩尔比越高,上述两种反应的进行程度越大,因此共混物熔体黏度也越高。

2.2 拉伸性能分析

图3为纯PLA和所制备的不同配比条件下制备的PLA/CPUE共混物应力 - 应变曲线,相应的拉伸性能数据如表2所示。在拉伸变形过程中,纯PLA呈现出典型的脆性断裂行为,无屈服现象发生,断裂应变仅为10 %左右。添加LDI和植物油多元醇HM10100增韧改性后,所制备的PLA共混物应力 - 应变曲线上均出现了屈服点,断裂伸长率较纯PLA有明显提高(最高可达6倍以上),这说明上述2种单体原位缩聚反应生成的CUPE增韧相能有效改善PLA基体的拉伸韧性。对比2种增韧单体总含量不同的PLA共混物样品,还可发现随着增韧单体总含量的增加,PLA/CPUE共混物的断裂伸长率逐渐增加,而拉伸强度降低。当单体总含量为40 %时,断裂伸长率和拉伸强度分别为45.6 %和25.6 MPa。

样品:1—纯PLA 2—PLA/CPUE20-0.8∶1 3—PLA/CPUE30-0.8∶14—PLA/CPUE40-0.8∶1 5—PLA/CPUE40-1∶1 6—PLA/CPUE40-1∶0.8(a)2种增韧单体总质量含量的影响 (b) 2种增韧单体之间官能团摩尔比的影响图3 纯PLA和PLA/CPUE共混物的典型应力 - 应变曲线Fig.3 Typical stress-strain curves of neat PLA and PLA/CPUE blends

样品编号PLA/(HM10100/LDI)(w/w)nNCO/nOH(mol/mol)拉伸强度/MPa断裂伸长率/%PLA100/0—61.8±0.510.5±3.5PLA/CPUE20-0.8∶180/200.8/130.2±0.617.6±2.8PLA/CPUE30-0.8∶170/300.8/129.8±1.130.7±1.4PLA/CPUE40-0.8∶160/400.8/125.6±0.345.6±1.6PLA/CPUE40-1∶160/401/129.8±1.568.0±9.5PLA/CPUE40-1∶0.860/401/0.829.6±0.632.2±2.8

此外,固定两种增韧单体总添加量为40 %,进一步考察了它们之间官能团摩尔比(nNCO/nOH)对PLA/CPUE共混物拉伸性能的影响。从图3(b)中还可以发现,当nNCO/nOH=1/1时,共混物的断裂伸长率最高(68 %)。这表明2种单体之间的官能团等当量比比过高或过低,都不利于拉伸韧性的改善。这可能由于nNCO/nOH的大小会影响原位生成CPUE增韧相的交联度,CPUE相交联度过高或过低,都不利于拉伸过程中其增韧相粒子变形能力的提高。拉伸强度结果显示,当nNCO/nOH为1/1和1/0.8时,PLA共混物拉伸强度均达到29 MPa,高于单体官能团摩尔比为0.8∶1的共混物样品,这可能与原位生成CPUE相的交联度大小有关。

2.3 冲击性能分析

纯PLA及其PLA/CPUE共混物的悬臂梁缺口冲击强度数据如图4所示。纯 PLA的缺口冲击强度仅为3.3 kJ/m2。添加2种反应型单体原位聚和增韧后,PLA的缺口冲击强度明显提高,并且随着2种增韧单体总含量的增加,共混物的冲击强度逐渐增加。在增韧单体含量为40 %时,缺口冲击强度最大,达到8.6 kJ/m2,约为纯 PLA的2.6倍。随着它们之间官能团摩尔比(nNCO/nOH)的增加,缺口冲击强度逐渐增加。当nNCO/nOH=1/0.8时,共混物的冲击强度最大,达到了11.5 kJ/m2,为纯 PLA的3.5倍。该结果表明,LDI和HM10100 2种单体能够实现单体原位聚合增韧PLA的目的。

样品:1—纯PLA 2—PLA/CPUE20-0.8∶13—PLA/CPUE30-0.8∶1 4—PLA/CPUE40-0.8∶15—PLA/CPUE40-1∶1 6—PLA/CPUE40-1∶0.8图4 纯PLA及PLA共混物的悬臂梁缺口冲击强度Fig.4 Izod notched impact strength of neat PLA and PLA/CPUE blends

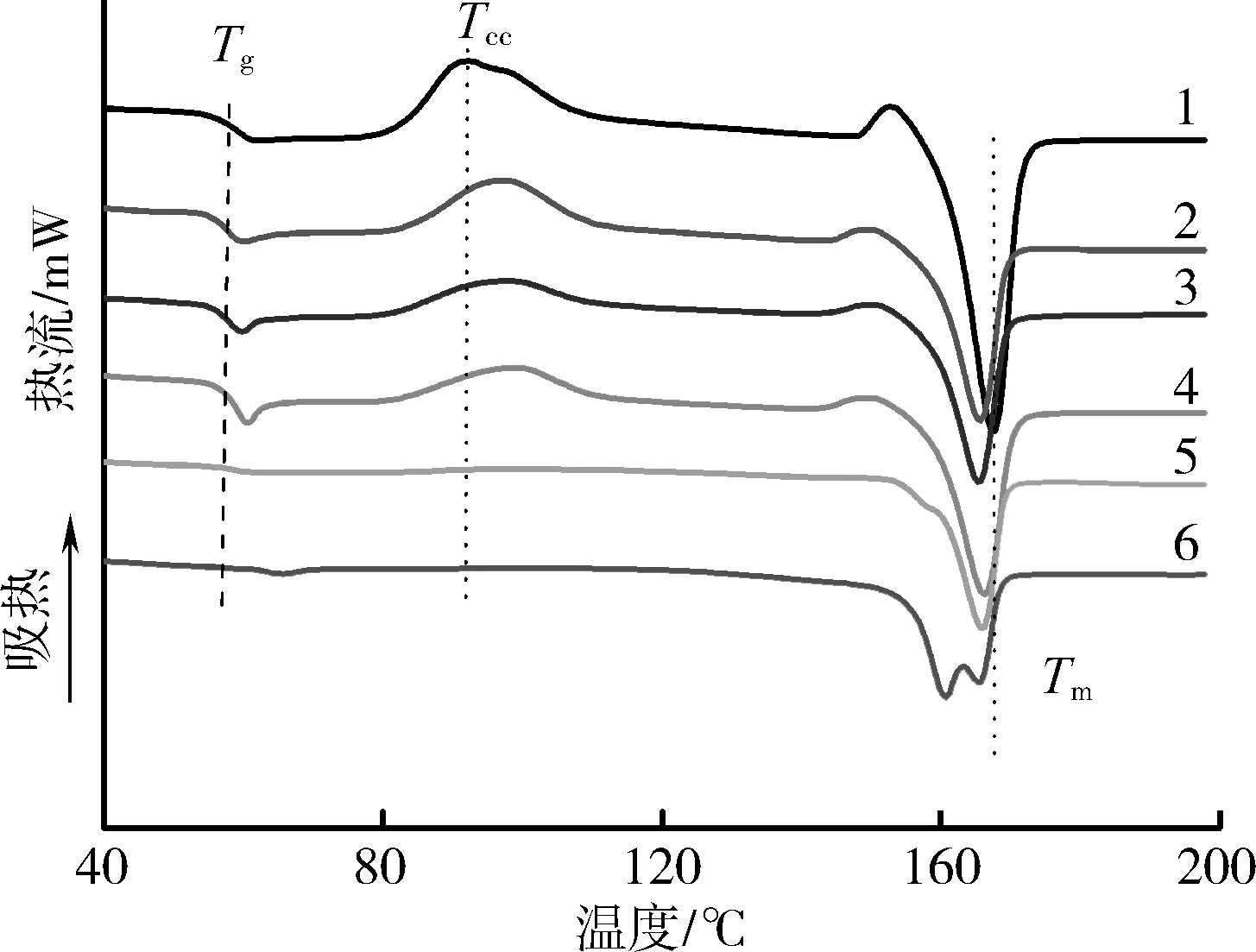

2.4 结晶性能分析

样品:1—纯PLA 2—PLA/CPUE20-0.8∶13—PLA/CPUE30-0.8∶1 4—PLA/CPUE40-0.8∶15—PLA/CPUE40-1∶1 6—PLA/CPUE40-1∶0.8图5 纯PLA和PLA共混物的第一次升温过程的DSC曲线Fig.5 DSC curve of neat PLA and PLA/CPUE blends during the 1st heating process

PLA基体结晶性能会影响其增韧共混物的力学性能[26]。图5给出了纯 PLA和其PLA/CPUE共混物样品第一次升温DSC曲线。从曲线可以发现,共混物中PLA组分的玻璃化转变区间在56~62 ℃之间,随后出现PLA的冷结晶峰(冷结晶温度Tcc在90~110 ℃范围之间),最后在150~170 ℃范围出现PLA的熔融吸热峰。从表3中第一次升温过程的DSC数据可以发现,共混物中PLA基体的冷结晶温度(Tcc)较纯PLA略有升高(见表3),这说明PLA组分在冷结晶过程中的链段运动能力下降。随着LDI和HM10100 2 种增韧单体总质量含量或官能团摩尔比(nNCO/nOH)的增加,共混物的Tcc逐渐向高温方向移动,同时冷结晶峰下面积(即冷结晶热焓ΔHcc)逐渐减小甚至消失。这可能归因于以下2个因素:(1)由于LDI的扩链剂作用,PLA基体的相对分子质量显著增加,导致其链段运动能力变差;(2)熔融共混过程中,CPUE上的NCO基团还会与PLA的端基发生反应,生成嵌段共聚物CPU-b-PLA,使PLA链段的运动能力进一步受到限制。然而,随着增加2种反应型增韧单体的总含量或nNCO/nOH增大,共混物中PLA组分的相对结晶度(Xc)和熔点(Tm)略有不同程度的下降(见表3),这反映了PLA结晶完善程度变差,这与上面Tcc的变化结果是一致的。

表3 PLA和PLA共混物第一次升温过程中的热性能数据Tab.3 Thermal property of neat PLA and PLA/CPUE blends

尤其当共混体系中增韧单体总含量为40 %且nNCO/nOH=1.0/0.8时,PLA的Tg较纯PLA增加了大约5 ℃,并且冷结晶峰消失,这表明PLA基体的结晶受到很大程度的抑制。此外,该共混物出现了双重熔融峰,这可归因于PLA原有结晶不完善导致其在熔融过程中发生重结晶现象所致[27-28]。

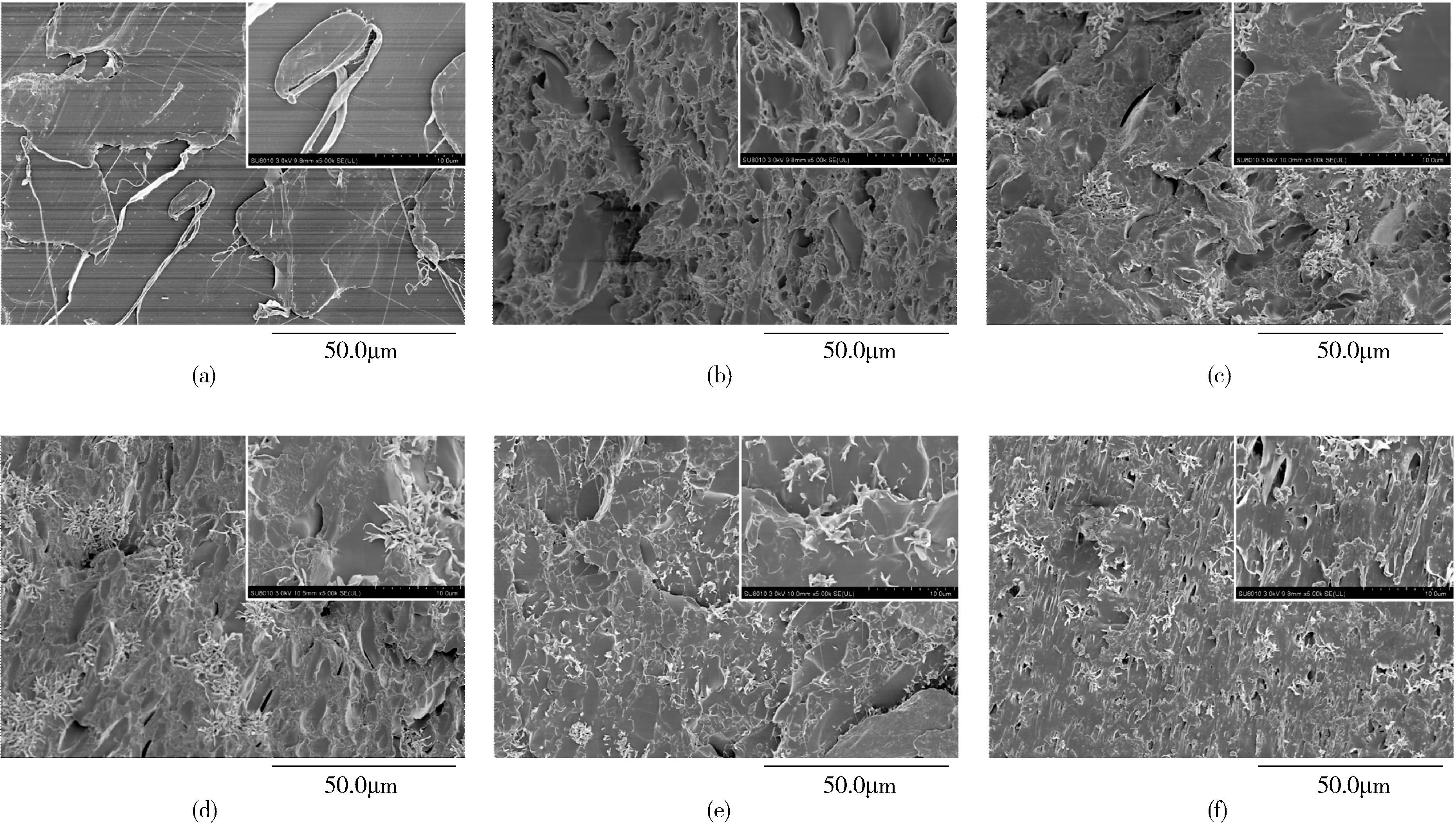

2.5 冲击断面形貌分析

图6所示为纯PLA和PLA/CPUE共混物的缺口冲击断裂表面的SEM照片。纯PLA样品断裂面较为光滑,呈现出脆性断裂的特征,如图6 (a)所示,而PLA/CPUE共混物的断面均较为粗糙[图6(b)~(f)],表明冲击破坏时能量消耗更多。而且,随着增韧单体总含量的增加[图6(b)、(c)、(d)],和它们官能团摩尔比nNCO/nOH的增加[图6(d)、(e)、(f)],断面上基体塑性变形特征更加明显。对于nNCO/nOH=1/0.8的共混物样品,分散相界面更加模糊,这说明CPUE增韧相与PLA基体相具有良好的相容性。这可能由于在该官能团摩尔比下,原位形成的CPUE上有更多过量NCO基团可与PLA基体的端基发生反应生成嵌段共聚物(PLA-b-CPUE),从而起到界面增容的作用。

(a)PLA (b)PLA/CPUE20-0.8∶1 (c)PLA/CPUE30-0.8∶1 (d)PLA/CPUE40-0.8∶1 (e)PLA/CPUE40-1∶1 (f)PLA/CPUE40-1∶0.8图6 PLA及PLA共混物的冲击断面的SEM照片Fig.6 SEM images of impact-fractured surfaces of PLA and PLA/CPUE blends

2.6 反应型增韧机理分析

如图7所示,在与PLA基体熔融共混过程中,LDI分子两端的异氰酸酯基团(—NCO)与植物油多元醇侧链的多官能化羟基(—OH)原位发生缩聚反应,形成交联聚氨酯分散相(CPUE)。由于HM10100和LDI 2 种增韧单体分子均含有柔性脂肪族主链结构,所形成的CPUE相具有出弹性体的特性。此外,CPUE上过量NCO基团还会与PLA端基发生反应,生成嵌段共聚物CPU-b-PLA,提高增韧相CPUE与PLA基体间的界面黏结。因此,当共混物受到拉伸或冲击破坏时,分散在基体中的CPUE相畴通过剪切变形吸收能量和阻止裂纹扩展的同时,还可起到应力集中物作用诱发PLA基体发生屈服来消耗能量,从而提高了材料的韧性。

图7 PLA共混物制备的示意图Fig.7 Schematic of the preparation of PLA/CPUE blends

3 结论

(1)植物油多元醇HM10100加入到PLA熔体后,其主要起到增塑作用,导致扭矩降低;但是进一步加入LDI后,熔体扭矩明显升高,这归因于LDI与HM10100原位发生缩聚反应生成了交联聚氨酯弹性体增韧相(CPUE)和LDI;

(2)增韧单体的加入改善了PLA的韧性,共混物的断裂伸长率和缺口冲击强度大幅提高。随着增韧单体含量和官能团摩尔比的增加,材料的缺口冲击强度逐渐增大,当增韧单体含量为40 %且官能团摩尔比nNCO/nOH为1.0/0.8时,材料的缺口冲击强度增加到11.5 kJ/m2,是纯PLA的3.5倍;共混物的冷结晶温度Tcc和Tg增加,Tm降低,共混物中PLA组分结晶过程中的链段运动能力下降,其结晶受到抑制;

(3)PLA共混物冲击样品的SEM照片显示,随着增韧单体含量以及官能团摩尔比nNCO/nOH的增大,由于冲击过程能量耗散的增加导致共混物断面变得粗糙;SEM照片中并未发现有明显的相界面,说明增韧相和基体相具有良好的相容性,CPUE上NCO基团还可与PLA基体的端基发生反应生成嵌段共聚物PLA-b-CPUE,起到增容的作用。