热轧H型钢焊接残余应力数值模拟

2018-10-22梁清香崔小朝

于 辰,梁清香,崔小朝,张 柱

(太原科技大学,应用科学学院,太原 030024)

热轧H型钢是一种断面力学性能优良的经济型断面钢材,截面模数大、重量轻、节省金属,可使建筑结构减轻30-40%[1],其消费行业从最初的工业厂房已经普及应用到钢结构住宅。但热轧H型钢长度一般都是定尺12 m,因此根据实际结构要求的长度需要切割和对接,焊接是常用的对接形式之一。

焊接过程中,焊缝区域快速高温加热随后又快速冷却。在焊接加热的过程中,焊缝及周边区域温度变化急剧,在焊缝固液相变时还存在潜热现象,属于非线性热传导问题[2]。焊接产生的残余应力会使钢结构的某些部位提前进入塑性状态[3],将会影响整个结构的极限承载力,因此研究不同焊缝形式下的残余应力分布,对提高钢结构的承载力有实际意义。

根据工程实际,结合H型钢结构特点,本文分析的平接焊缝形式列于表1.为叙述方便,文中对焊缝形式进行了命名。

表1 焊缝形式

Tab.1 Forms of the weld

焊缝名称焊接形式第一类型焊缝(平接直焊)第二类型焊缝a第三类型焊缝a第四类型焊缝a第五类型焊缝a

1 H型钢平接直焊残余应力数值模拟

1.1 结构尺寸和材料属性

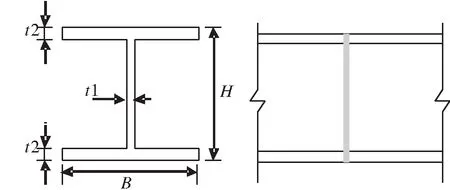

以第一类型焊缝(平接直焊)为例,建模所用H型钢截面尺寸高度H=250 mm,宽度B=250 mm,长度4 000 mm,腹板厚度t1=14 mm,翼缘厚度t2=14 mm,焊缝宽度均为8 mm.焊缝区位于H型钢总长的一半处,结构尺寸如图1所示。

图1 第一类型焊缝形式焊接试件结构尺寸

Fig.1 Size of the first kind of welding specimen

模型中采用Q235钢,其材料的物理性能参数见表1.焊缝采用E43焊条,其物理性能同Q235钢。密度为7 800(kg/m3),泊松比为0.3,传热系数为16.3[W/(m· ℃)],线膨胀系数为1.06(1/ ℃) ,比热容为[J/(kg· ℃)],其它材料属性见表2.

表2 Q235钢材料属性

Tab.2 Q235钢 Material properties

温度/ ℃弹性模量/Pa屈服极限/Pa应变硬化模量/Pa302.09×10112.35×1082.06×1092001.90×10112.00×1081.87×1095001.72×10111.6.0×1081.71×1098001.00×10117.50×1070.75×10910005.00×1091.20×1071.00×10615001.00×1091.00×1071.00×106

1.2 有限元模型

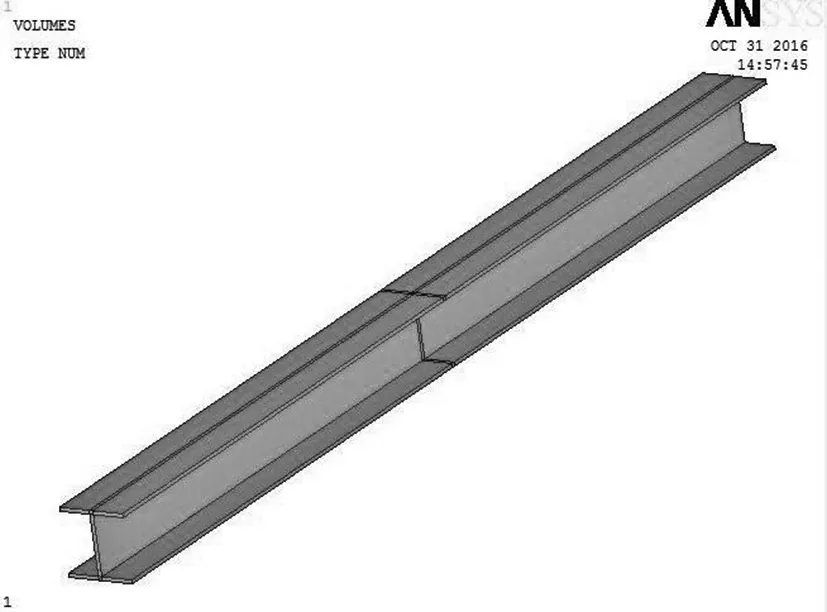

焊接时温度和应力变化大,应加密网格。为减少计算量,焊缝两侧钢板长度方向按2 mm单元长度划分。整个模型单元总数279 336,节点数328 923,有限元网格划分如图3.

本文采取热-结构顺序的耦合分析方法,先进行热分析,再以热分析为基础进行结构分析[4]。热分析中采用8节点六面体热单元SOLID70.由于热单元SOLID70与结构单元SOLID185单元形状相同,结构分析中可直接将SOLID70单元替换为SOLID185单元进行残余应力分析[5]。

图2 有限元模型网格划分

Fig.2 Mesh of FEM model

图3 第一类型焊缝形式焊接试件路径图

Fig.3 Path of the first kind of welding specimen

1.3 温度场分析

设室温为30 ℃,碳钢的焊接温度为1 450 ℃~1 500 ℃,故设焊缝两侧钢板初始温度30 ℃,焊缝初始温度1 500 ℃.取换热系数为50 W/(m2·K).

由于本文主要分析比较各种焊缝形式产生的焊接残余应力,故对焊接过程只做简单模拟。具体步骤为:首先进行稳态分析,得到温度的初始条件:对焊缝施加1 500 ℃的温度荷载,对焊缝两侧钢板施加30 ℃的温度荷载,分析时间为0~1S,时间步长1S.接着进行焊缝区域液固相变瞬态求解:删除上一步施加的温度荷载,施加对流换热荷载,分析时间为1~100 S,时间步长10 S.最后进行焊缝区域凝固冷却过程瞬态求解:分析时间为100~5 000 S,时间步长100 S.5 000 S后构件温度冷却为室温30 ℃.

1.4 应力场分析

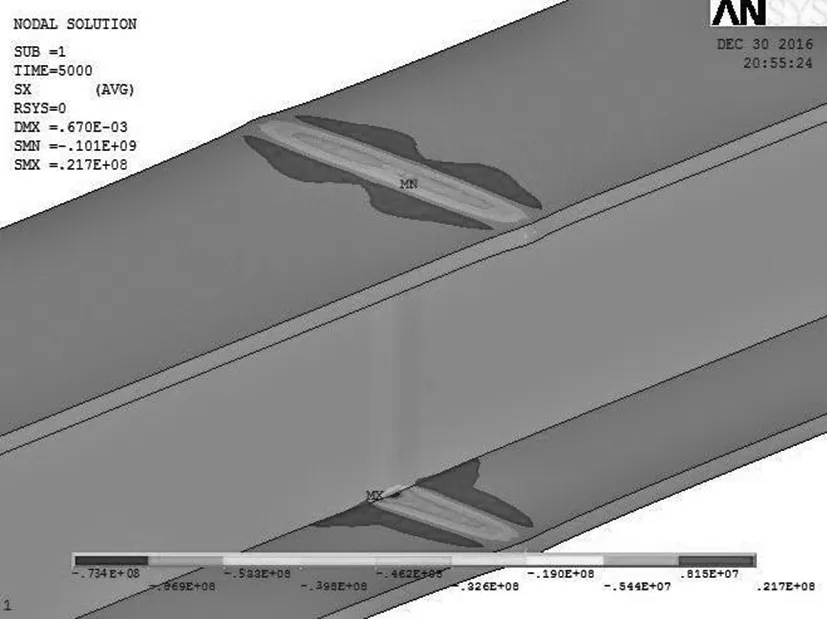

将温度场分析所用的热单元转换为相应的结构单元进行应力场分析,所以焊接温度场的分析是焊接应力场分析的基础[6]。焊接残余应力是焊接应力场分析最后一个冷却步的结果。为方便表达焊接残余应力的分布,以第一类焊缝形式为例,并建立如图3所示的坐标系。在冷却5000 S(材料冷却为室温)后得到横向、纵向应力云图如图4所示,分别取六条路径的横向、纵向应力值,所取路径如表3所示。路径1-6的横向、纵向残余应力分布如图5所示,其中1号线表示纵向残余应力,2号线表示横向残余应力。

(a)横向应力云图

图4 残余应力场

Fig.4 Field of residual stress表3 路径1-6

Tab.3 The 1-6 path

路径应力值1点O(0,0,0)至点A(0.125,0,0)2点A(0.125,0,0)至点C(0.125,-0.125,0)3点A(0.125,0,0)至点E(0.125,0,0.125)4点C(0.125,-0.125,0)至点G(0.125,-0.125,0.125)5点D(0,-0.014,0)至点B(0.125,-0.014,0)6点B(0.125,-0.014,0)至点F(0.125,-0.014,0.125)

从图中可以看出:

(1)由翼板上表面沿焊缝方向的路径1和下表面沿焊缝方向的路径5可以看出,翼板边侧焊接残余应力较大,向中部靠近时残余应力逐渐减小,接近中部又逐渐上升。纵向焊接残余应力的最大值出现在路径1,为75.7 MPa,位于翼板上表面焊缝边侧处,横向焊接残余应力的最大值出现在路径5,为73.4 MPa,位于翼板下表面焊缝距边侧112 mm处。

(2)路径3、6、4分别位于翼板上、下表面和腹板中部并均垂直于焊缝方向。翼板上表面的纵向残余应力峰值最高,翼板下表面的横向残余应力峰值最高。三条路径的横、纵残余应力最终都趋于零,即随着与焊缝距离的增加,焊接残余应力逐渐消失。

(3)路径2贯穿翼板和腹板并沿腹板焊缝方向。可见在翼板区域,残余应力变化比较大,峰值也出现在此处,进入腹板区域时,残余应力趋于稳定。

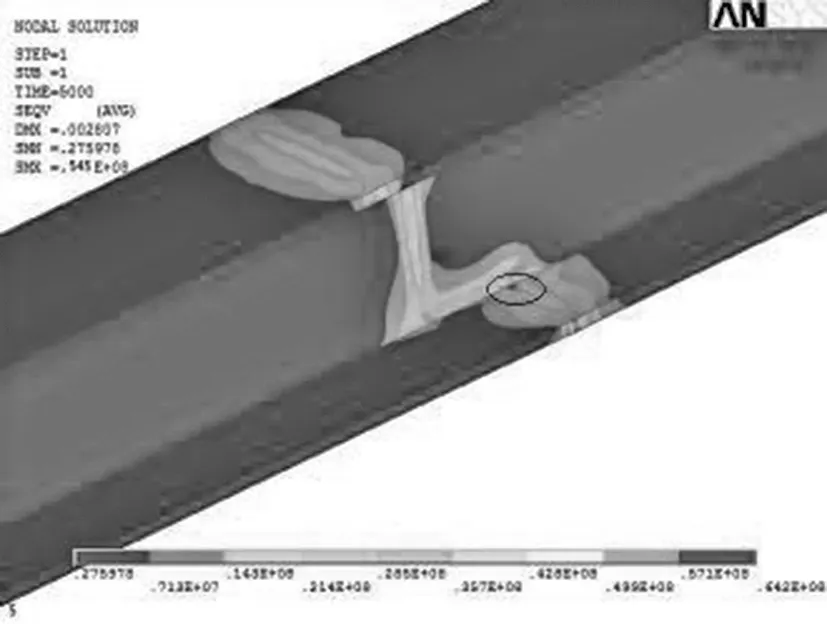

2 五种焊缝形式等效应力场

焊缝形式如表1所示,取a=200 mm,焊缝宽度均为8 mm.冷却后的等效残余应力场分布如图6所示:

由于在ANSYS中的参数均按照国际单位制输入,所以下图中得到的残余应力单位为Pa,圈中的位置为最大残余应力所在位置。

(a)路径1

(c)路径3

(e)路径5

图5 路径1-6横向、纵向残余应力分布

Fig.5 Transverse and longitudinal residual stress of the 1-6 path

(a)第一类型(b)第二类型

(c)第三类型(d)第四类型

(e)第五类型

图6 等效应力场

Fig.6 Equivalent stress field

表4 最大等效焊接残余应力

Tab.4 Maximum equivalent of welding residual stress

焊缝类型最大残余应力值/MPa第一类型焊缝76.4第二类型焊缝54.2第三类型焊缝51.4第四类型焊缝63.6第五类型焊缝54.5

3 结论

(1)冷却后,焊缝及其附近具有较大的拉应力,随着与焊缝距离的增加,拉应力逐渐转变成压应力,这与理论分析[7]相一致。说明本文数值模拟的结果是可靠的。

(2)不同焊缝形式焊接后的残余应力相差较大。平接直焊时残余应力最大;第三类型焊缝形式残余应力最小,为平接直焊残余应力的67.3%;第二类型焊缝形式(45°平接斜焊)简单,其残余应力也较小,为平接直焊残余应力的70.9%,应是实际中优先选择的焊缝形式。

(3)分析结果可继续用于不同焊缝形式下热轧H型钢的承载力分析。