基于热成形技术的B柱优化设计

2018-10-22陈诗雨李红汤湧

陈诗雨,李红,汤湧

(华晨汽车工程研究院,辽宁 沈阳 110005)

关键字:热成形;B柱;汽车轻量化

前言

汽车轻量化技术作为降低油耗、减少排放的重要途径之一,已成为汽车技术研究的重点[1,2]。汽车车身设计在实现轻量化的同时,必须保证安全性能。热成形零件因其具有较高的强度,在保证安全性能的同时,可以达到减重的效果,目前已有广泛的应用[2-4]。本研究在原有的设计基础上,通过热成形B柱代替原设计方案的冷成形B柱,同时优化加强板,探究安全性能和轻量化效果。

1 热成形技术

热成形技术是将钢板置于加热炉中加热一定时间,使其奥氏体化,而后转移到带有冷却系统的模具中冲压成形、模内淬火,最终得到组织为马氏体,抗拉强度可达 1500MPa的超高强度零件[5,6]。

通过对近年来欧洲车身年会各车型用材情况的调研,车身上应用热成形的零件主要有A柱、B柱、顶盖侧边梁、车门防撞梁、中通道加强件等零件。

2 B柱设计方案

在乘用车发生侧面碰撞过程中,车身B柱是重要的承载部件。B柱的变形模式和能量吸收对其侵入量和侵入速度有重要影响,并最终对乘员的安全性有重要影响[7,8]。

2.1 冷成形B柱方案

2.1.1 冷成形B柱方案的结构与材料情况

图1 冷成形方案B柱及加强板

根据车型结构要求,设计了B柱和B柱加强板,其结构及材料等情况如图1所示。所应用材料的力学性能如表1所示。B柱和加强板均通过冷冲压方式成形。

表1 材料力学性能

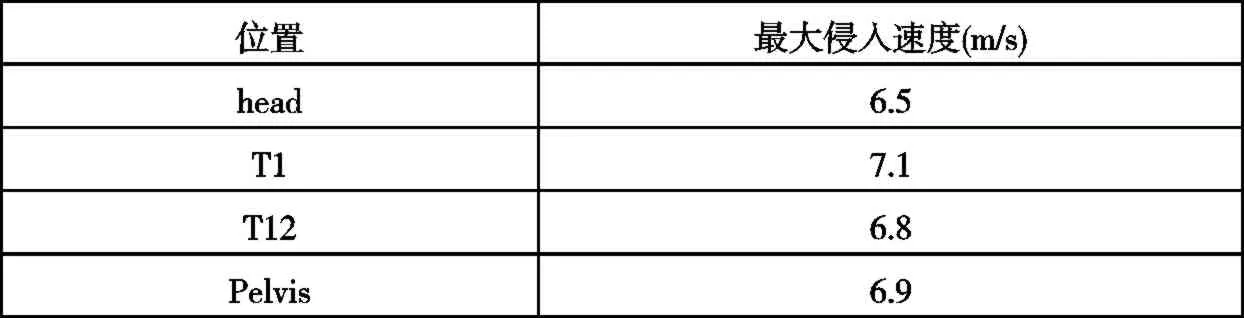

2.1.2 基于冷成形B柱方案的50公里/小时侧面移动壁障碰撞仿真分析

通过 CAE进行侧面移动壁障碰撞仿真分析,根据E-NCAP要求,初始速度为50公里/小时,采用1300kg壁障,移动壁障X向中心在前排R点后250mm处。对应分析位置的示意图如图2所示,B柱处最大相对侵入量及最大侵入速度情况如表2-表3所示,分析结果超出目标值。

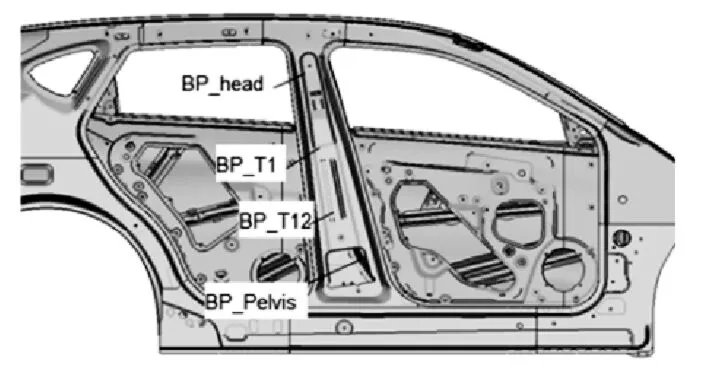

图2 50公里/小时侧碰对应分析点的示意图

表2 50公里/小时侧碰冷成形方案B柱处最大相对侵入量

表3 50公里/小时侧碰冷成形方案B柱处最大侵入速度

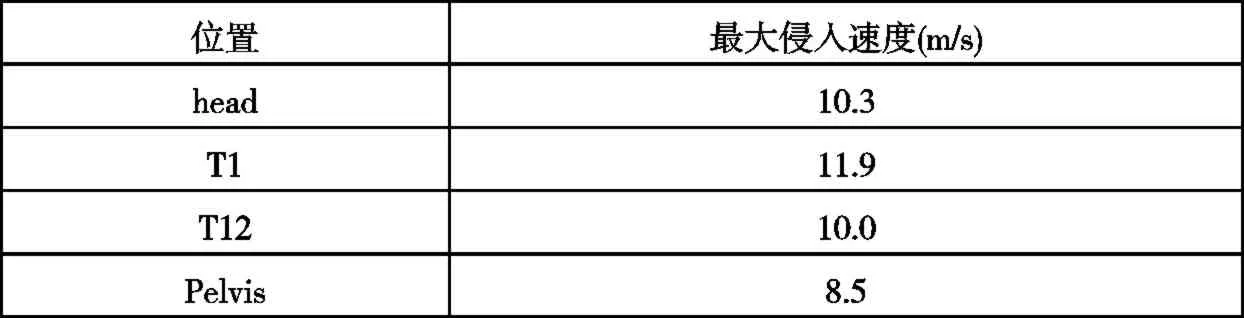

2.1.3 基于冷成形B柱方案的32公里/小时75°侧面刚性柱碰撞分析

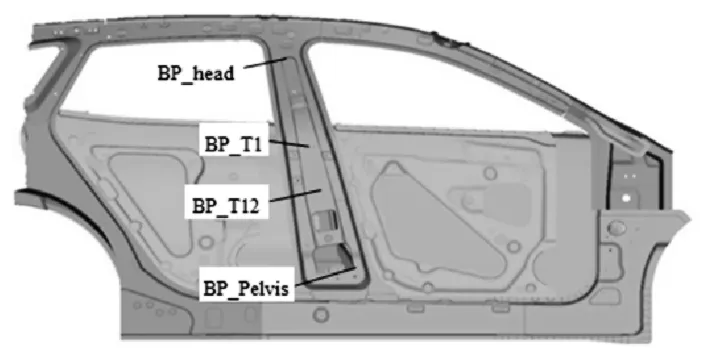

通过 CAE进行侧面刚性柱碰仿真分析,根据 E-NCAP要求,以32公里/小时为初始速度,速度方向与车辆中心线成75°的角度撞击柱壁障。障碍柱的中心位置与头部中心点位置X方向重合,障碍柱的高度要超过车身的最高点,直径为254mm,材料属性设置为刚体,自由度全约束。对应分析位置的示意图如图3所示,B柱处最大相对侵入量及最大侵入速度分析结果如表4-表5所示,分析结果超出目标值。

图3 32公里/小时侧面柱碰对应分析点的示意图

表4 32公里/小时柱碰冷成形方案B柱处最大相对侵入量

表5 32公里/小时柱碰冷成形方案B柱处最大侵入速度

2.2 热成形B柱方案

2.2.1 热成形B柱方案的结构与材料情况

针对分析结果超出目标值的问题,提出修改方案,现将B柱材料由HC340LA更改为HC950/1300HS,通过热冲压成形,并对加强板的结构进行优化,不改变加强板材料,优化后的结构及材料情况如图4所示。HC950/1300HS钢板经热成形后的力学性能如表6所示,其强度高于原冷成形方案B柱材料HC340LA。

图4 热成形B柱方案

表6 HC950/1300HS经热成形后的力学性能

2.2.2 基于热成形B柱方案的50公里/小时侧面移动壁障碰撞仿真分析

对热成形B柱方案进行50公里/小时侧面移动壁障碰撞仿真分析。将冷成形B柱方案与热成形B柱方案的B柱处的最大相对侵入量及最大侵入速度结果进行对比,如表7-8所示。通过对比发现,在50公里/小时侧面移动壁障碰撞仿真分析中,热成形方案B柱处的最大相对侵入量减少、最大侵入速度降低,大幅减少了侧碰时乘员受到伤害的可能性。

表7 50公里/小时侧碰B柱处最大相对侵入量对比

表8 50公里/小时侧碰B柱处最大侵入速度对比

2.2.3 基于热成形B柱方案的32公里/小时75°侧面刚性柱碰撞仿真分析

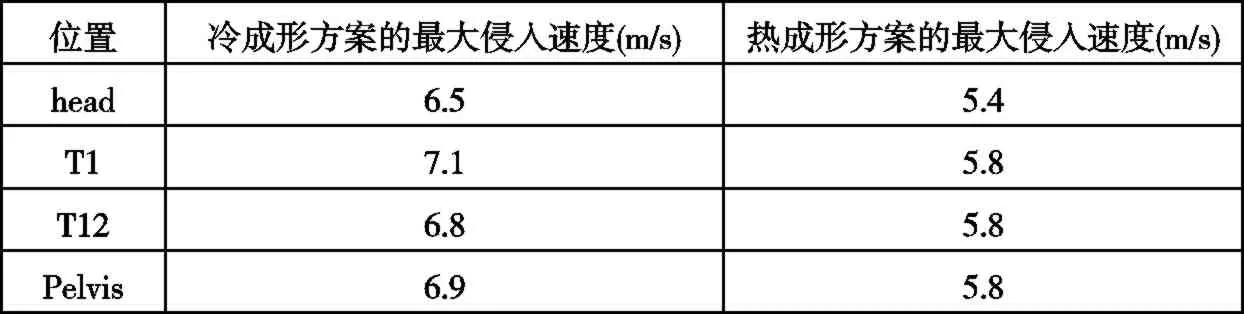

对热成形B柱方案进行32公里/小时75°侧面刚性柱碰撞仿真分析,将冷成形B柱方案与热成形B柱方案的B柱处的最大相对侵入量及最大侵入速度结果进行对比,如表9-10所示。通过对比发现,32公里/小时75°侧面刚性柱碰撞仿真分析中,采用热成形技术后,B柱处最大相对侵入量减少、最大侵入速度降低,降低侧面刚性柱碰时对乘员伤害的可能性。

2.3 热成形B柱方案减重情况

表9 32公里/小时柱碰B柱处最大相对侵入量对比

表10 32公里/小时柱碰B柱处最大侵入速度对比

冷成形方案中B柱与B柱加强板的总重量为9.231kg,采用热成形后 B柱与加强板的总重量为 6.045kg,减重3.186kg,减重比例达 34.51%。考虑到左右对称,热成形 B柱方案较原方案单台减重6.372kg,同时焊接工序也比原方案简单,减少生产时间。

3 结论

(1)本研究应用热成形B柱代替原方案的冷成形B柱,并优化B柱加强板,在50公里/小时侧面移动壁障碰撞和32公里/小时75°侧面刚性柱碰撞仿真分析中,B柱侵入量减少、侵入速度降低。

(2)热成形 B柱与加强板的总重量较原冷成形方案减重3.186kg,减重比例达34.51%。

本研究表明热成形技术的应用在提高碰撞安全性能及实现车身轻量化方面有着较大的作用。