基于ANSYS的轻卡框架式外后视镜轻量化设计研究

2018-10-22贾丙林刘攀刘盛德许磊

贾丙林,刘攀,刘盛德,许磊

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

引言

轻卡采用框架式后视镜已经成为卡车后视镜的优先设计方案。目前,市场上推出的新产品大多采用框架式结构设计,该方案主要有如下优点:1)采用框架式结构设计,上下均布置有安装固定点,提升了镜杆结构的稳定性和整体刚度,避免了后视镜随整车共振的问题发生;2)框架式后视镜竖直方向镜杆长度大,可以布置两块面积较大的镜头,极大地提升了驾驶员视野,对整车安全起到至关重要的作用。

近年来,随着市场需求的增加,匹配极限宽度货箱的轻卡越来越多,后视镜越来越宽,重量也在不断增加,但是受限于车门承载能力有限,框架式后视镜的重量不能太大。后视镜总成重量的增加,降低了零件的固有振动频率,使得总成更容易与车身产生共振,造成后视镜异常抖动、成像不清晰,从而影响驾驶舒适性和安全性。

所以,轻卡后视镜的设计,需要在满足法规视野要求和静动态舒适性要求的前提下,最大化地减轻后视镜的重量。因此,一款合格的轻卡后视镜必须满足四点要求:1)满足法规视野要求;2)质量可靠性满足设计使用要求;3)动态情况下后视镜不抖动,满足舒适性要求;4)重量足够轻。

若要满足上述四点要求,轻卡后视镜在设计阶段就要投入大量的精力进行前期分析,用CAE虚拟分析软件从理论上充分论证设计方案的可行性。

文章就轻卡后视镜结构设计开发的方法进行了阐述,并重点介绍了Ansys虚拟分析在轻卡后视镜的结构和模态设计过程中的应用。

1 轻卡框架式外后视镜的设计方法

1.1 框架式外后视镜的基础结构设计

轻卡框架式外后视镜的设计,可细分为镜片布置、安装点布置、镜头结构设计、底座结构设计和镜杆结构设计五大部分。其中设计的重点在结构设计的轻量化,即如何能够在安装点和镜片位置均已经确定了的请款下,设计出一款重量轻、结构可靠性高、动态表现好的外后视镜。

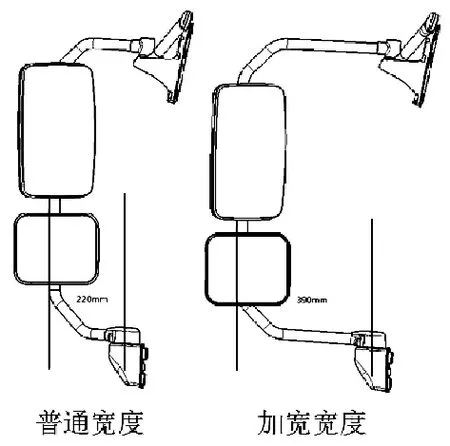

图1 外后视镜加宽示意图

以江淮某款轻卡驾驶室为例,其装配的普通外后视镜镜杆初始宽度为 220mm,加宽后达到 390mm。但是,加宽并不是在设计之初就提出的需求。所以,车门并未考虑外后视镜加宽、加重的设计安全余量。CAE分析结果显示,车门配套该后视镜,刚度指标不足。加宽后视镜外伸量多出170mm,重心外移,且重量增加约500g。

由于外后视镜重量增加等诸多不利因素,导致车门承载表现不佳,轻卡框架式外后视镜抖动和车门外张的问题在各种场合被多次提及,属于客户重点关注的问题点,急需解决。因此,后视镜轻量化设计迫在眉睫。

图2 后视镜安装位置示意图

如图2所示,轻卡框架式外后视镜主要通过9个安装点与车门连接,其中上方5个,下方4个,由螺母和螺栓打紧。

框架式外后视镜的上方安装点一共有5个,位于车门框靠近A柱和顶盖转角的位置。

图3 轻卡框架式外后视镜结构分解简图

如图3所示,一般轻卡的框架式外后视镜主要由上底座、下底座、镜杆和镜头4部分组成。其中,上底座主体由PA6材料制成,下底座主体由铸铝材料制成,镜头壳体为 PP材质,镜片为浮法玻璃,镜杆由Q235钢管制成。

1.2 框架式外后视镜的轻量化设计

1.2.1 外后视镜的轻量化设计思路

从图4可以看出,后视镜轻量化的设计主要可从三个方面进行:一、镜头的轻量化设计;二、镜杆的轻量化设计;三、底座的轻量化设计。

图4 轻卡外后视镜轻量化的基本思路图

1.2.2 镜杆的轻量化设计

镜杆的结构设计的硬点一共有三个,其中两个在上下安装底座上,一个在镜头上,所以,一旦外后视镜镜片的位置和上下底座的安装点确定后,镜杆的长度也就基本确定了。因此,镜杆的轻量化设计只能从材质和断面结构两方面推进。

图5 镜杆截面图

图5为镜杆的截面图,镜杆的结构变化主要体现在镜杆外径和壁厚这两个参数的变化上。以江淮新骏铃轻卡为例,其外后视镜镜杆外径为25mm,这是一个与造型相关的参数,不能轻易变动,那么要对镜杆进行结构优化,则只能对其壁厚进行优化设计。

如果保持镜杆外径不变,增加壁厚,则镜杆强度增大,重量增加,这样做虽然可能加强外后视镜本身的强度和其台架实验表现,但是重量的增加给车门带来的害处非常大。反之,则外后视镜本身强度减弱,动态表现变差。

因此,在镜杆结构的优化设计时,只能从镜杆材质和壁厚这两个方面进行优化。

表1所列为几种常用金属材料的性能参数,从表1可以看出,T6铝合金的密度最低,并且其力学性能不弱于Q235钢。TA2钛合金力学性能最好,远高于钢和铝合金,且其密度为4.7g/cm3,预计降重效果会比较好。

表1 几种常用金属材料的性能参数对比

表2分别就不同材料不同壁厚的镜杆进行了横向对比,可以看出,采用钛合金和铝合金的镜杆,减重效果明显,强度等性能提升。但是,成本的上升成为了一个不可回避的问题。其中,TA2钛合金成本比原来Q235管材上涨了5倍。

采用铝合金等高性能轻质材料替换原有的 Q235材料,可显著降低后视镜重量,降重比例接近30%。

表2 不同壁厚的管材成本重量对比

1.2.3 基于ANSYS的外后视镜模态分析

目前,国内没有公开的轻卡外后视镜的结构强度的设计准则和标准,所以,很多主机厂对于外后视镜结构强度的要求就是满足振动试验和整车路试。所以,本次只对外后视镜的模态进行虚拟分析以确定技术要求符合性。因此,根据前期积累的经验以及样件的验证试验结果,只对表2中的5种方案进行CAE模态分析。

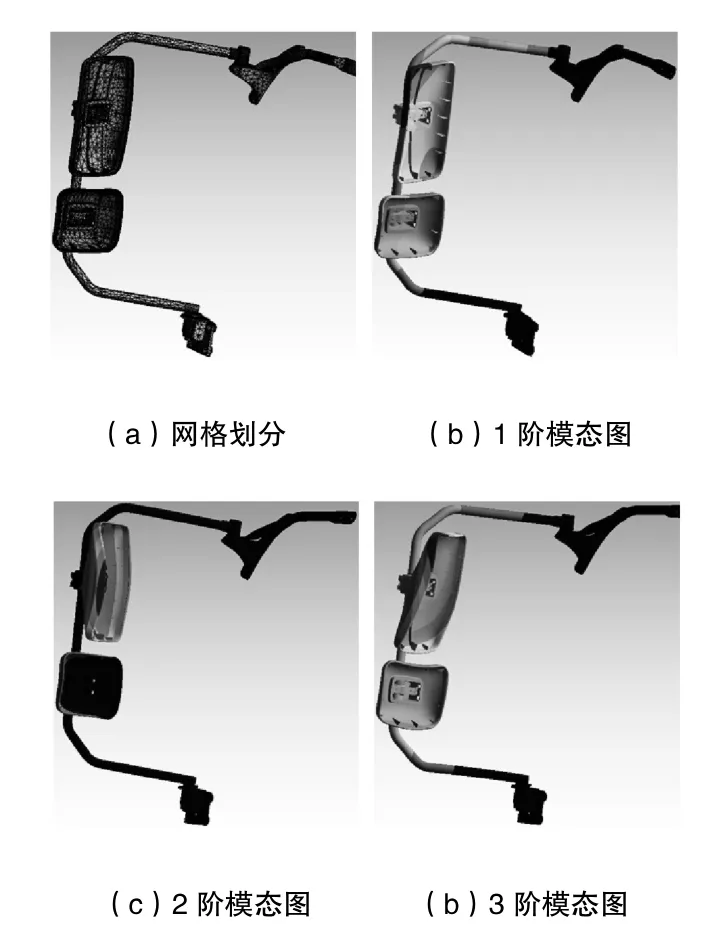

图6所示为Q235镜杆外后视镜模态分析图,其中(a)为网格划分图,该外后视镜数模来自江淮新骏铃轻卡车型,网格采用系统默认的中等尺寸进行划分。(b)、(c)和(d)图所示分别为该结构模型的1阶模态、2阶模态和3阶模态。从模态分析结构可以看出,前3阶模态的最大振幅均出现在主镜头位置,说明该款外后视镜的振动最大风险点在主镜头。根据汽车外饰件设计要求,外后视镜的1阶模态设计值不应低于26Hz。因此,一旦该后视镜的1阶振动模态低于设计值,则主镜头可能出现共振,将会严重影响驾驶员的后视野,对行车安全造成巨大隐患。

图6 轻卡框架式外后视镜模态分析示意图

从表3可以看出,选取的5种方案,只有2.0mm壁厚的T6铝合金方案的1阶模态为16Hz,小于设计要求的26Hz,不能满足模态设计要求。T6铝合金2.5mm壁厚的方案,不仅重量轻,而且成本增加较少,是一个非常理想的轻量化方案。

如果对于外后视镜降重要求不高的项目,采用 Q235管材1.5壁厚的方案,不但可满足降重要求,还可以保持总成成本不上升。

表3 5种镜杆方案的ansys模态分析结果

1.2.4 镜头和底座的轻量化设计

在镜杆进行轻量化设计的基础上,镜头和底座可以进一步进行轻量化设计,以达到更大的轻量化效果。

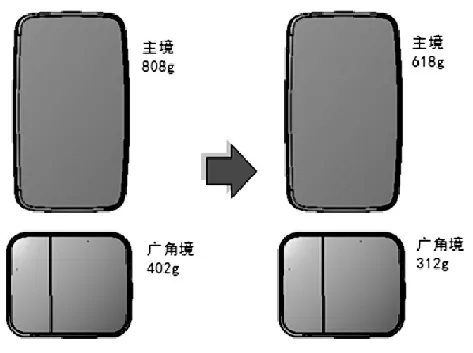

图7 外后视镜镜头减重前后对比图

上底座材质为 PA6-GF30,下底座为铸铝材质,继续进行轻量化的设计空间基本没有,所以只能对镜头进行减重。

镜头的结构主要包括壳体和镜片两部分,壳体设计采用单层结构PP材质,镜片采用2mm厚度浮法玻璃,相比于3mm厚度的浮法玻璃,主镜头可减重190g,广角镜头可减重90g。镜头总计可减重280g,相比于总成3.5kg的重量,这个减重幅度非常可观。

2 总结

根据轻量化方案设计的外后视镜,采用了铝合金材质镜杆,并且镜片减薄了1mm,外观与普通后视镜没有任何差别,视野相同,性能相当。相比于Q235管材2.0mm镜杆的外后视镜,其单边最大重量减轻达到1230g。

最新设计的轻量化后视镜在试验场可靠性试验车上进行验证强化路验证无问题。

外后视镜属于整车外饰系统,即是一个外观件又是一个法规件、性能件。外后视镜开发的好坏,消费者一目了然。一个坏的外后视镜设计方案,可能会对整车产品甚至企业品牌形象产生较大负面影响。