汽车同步器摩擦锥面同步过程仿真研究

2018-10-22刘卓耿伟杰

刘卓,耿伟杰

(陕西法士特汽车传动工程研究院,陕西 西安 710119)

引言

同步器是手动变速器和机械自动变速器中的一个重要部件,其内部包含一对摩擦面,在换挡过程中,摩擦面的摩擦使两啮合部分的转速趋于相同,避免了在不同转速时完成啮合而产生的冲击,提高了换挡舒适性,同时延长了变速器的寿命[1]。

通常情况下,对同步器的设计分析在保证换挡可靠及有较长寿命的前提下,根据同步原理的数学模型和经验进行设计,并将两摩擦锥面间的摩擦因数视作常数,摩擦因数的大小直接决定了同步时间的长短。

本文中将遵循同步器摩擦锥面原理建立多刚体运动学模型对同步过程进行模拟,供同步器同步过程的分析和优化设计参考。

1 摩擦锥面多体动力学模型

1.1 同步原理简介

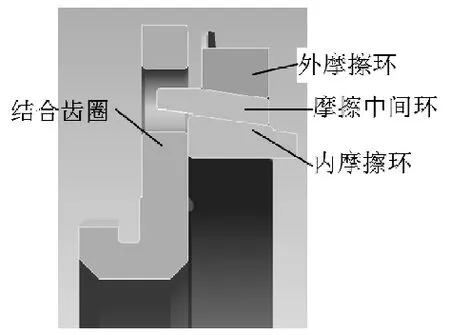

目前常用的同步器是惯性同步器,它主要由接合套、同步环等组成,其特点是依靠摩擦作用实现同步。由于本文仅关注双锥面同步器同步环摩擦锥面的同步性能,因此对同步器进行简化,仅将外摩擦换、中间环、内摩擦环、结合齿圈作为研究对象。

当摩擦锥面之间存在转速差时,由于轴向力的作用,摩擦锥面上产生摩擦力矩,在其作用下结合齿圈转速迅速降低(或升高)到与同步环转速相等;同时由摩擦锥面上产生与旋转方向相反的惯性力矩。

1.2 理论模型

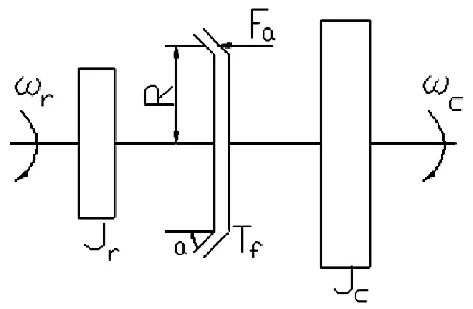

根据摩擦锥面原理,建立单个摩擦锥面的示意简图,如图2。

图1 同步器摩擦锥面

图2 摩擦锥面示意图

由于变速器输出端所连的是整车,具有相当大的转动惯量,这意味着变速器输出端的转速在在换档瞬时保持不变,而输入端靠摩擦作用达到与输出端同步。

将上式积分,得

式中:Jr——同步器输入端零件的转动惯量;ωr——同步器输入端零件的角速度;

ωc——同步器输出端零件的角速度;Tf——同步器的摩擦力矩;

tT——同步时间。在轴向力Fa作用下,摩擦锥面摩擦力矩为:

式中:μ——同步器摩擦锥面的摩擦系数;

α,R——摩擦锥面的半锥角和平均半径。由于同步器摩擦面为锥形形状,其摩擦结合面平均半径可以等效如下:

式中:Rm1为锥面大端半径,Rm2为锥面小端半径。

1.3 基于SIMPACK的摩擦锥面建模

SIMPACK软件是专家级机械系统动力学性能仿真分析软件,可以描述并预测复杂机械系统的运动学及动力学性能。其求解器采用完全递归算法,分析虚拟机械系统的受力状况以及零部件的运动位移、速度、加速度等[2]。

通过上述同步器摩擦锥面的原理分析,影响同步时间的关键在于摩擦面摩擦力矩的计算是否准确,结合软件特点,需导入摩擦面详细面网格进行接触力的计算。摩擦锥面仿真模型如图3所示。

图3 摩擦锥面仿真模型

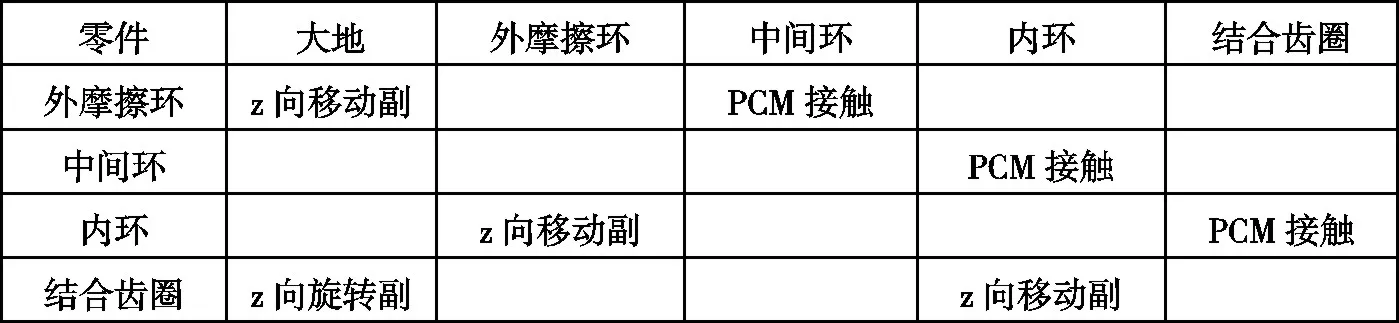

为了对摩擦锥面的工作过程进行正确仿真,须准确定义各个零件间的铰接关系,如表l所示。

表1 零件铰接关系

模型中接触面接触力计算使用Simpack中PCM接触力元,PCM接触(多边形接触)是单点接触和有限元方法之间的一种折中,既考虑了复杂的模型,又极大提高了计算速度。根据摩擦锥面材料和尺寸选取接触定义时相应的参数值,同时设置好求解器参数进行仿真分析。

2 同步过程仿真分析

2.1 摩擦锥面同步过程仿真分析

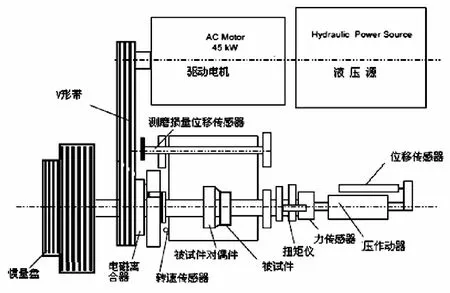

在摩擦锥面同步过程试验中,根据实验台原理,输出端即外摩擦换端转速为零,输入端为结合齿圈,试验中给定结合齿圈的转速和惯量,外摩擦环在轴向力的作用下运动,当摩擦面结合后产生摩擦力矩,结合齿圈速度逐渐降为零[3]。试验台基本原理如图4所示。

图4 试验台基本原理

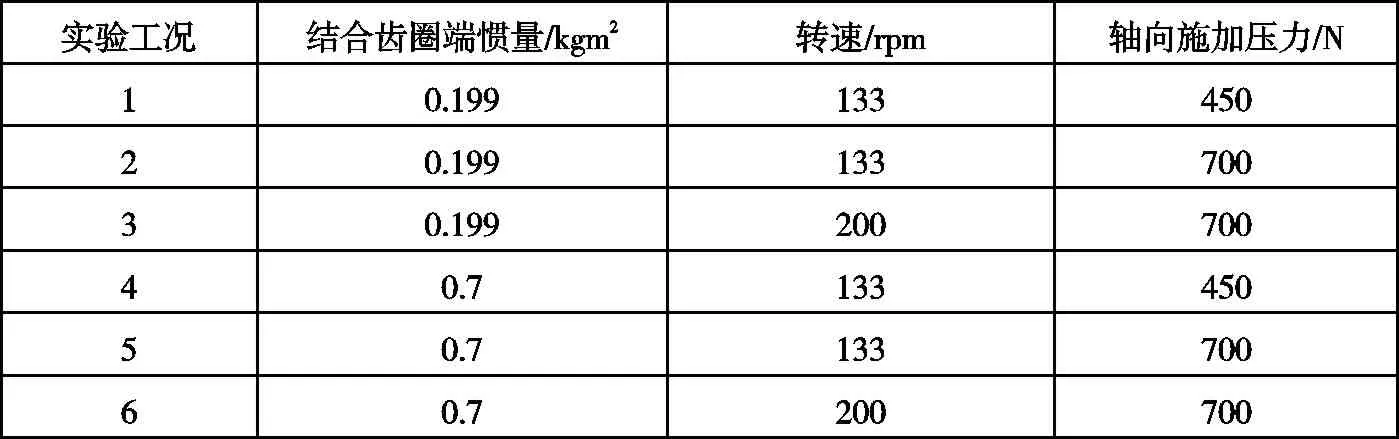

因此确定以下工况进行对标分析,如表2所示。

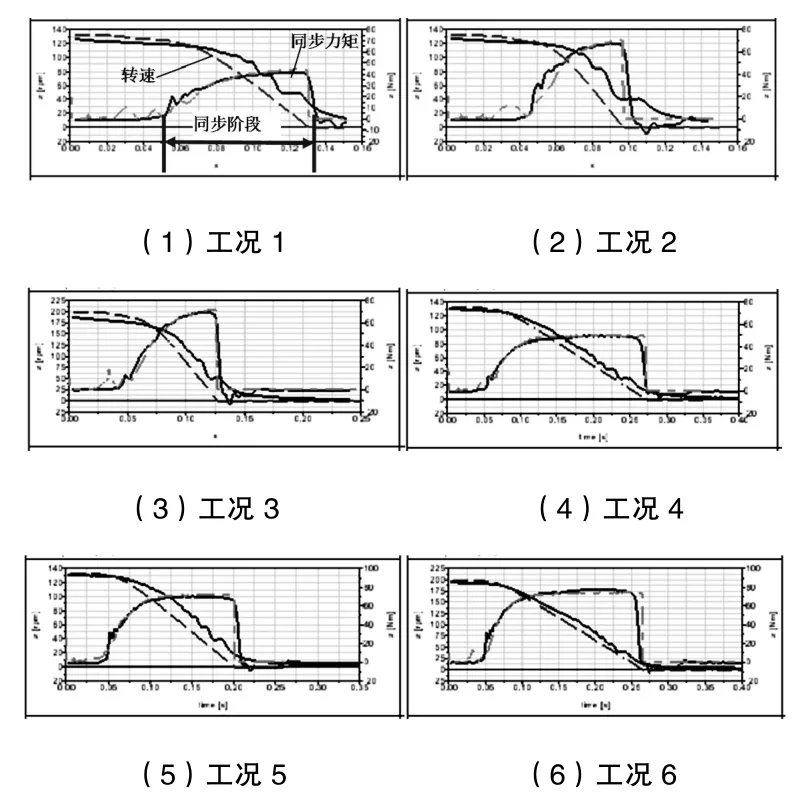

实验时能够测得外摩擦环位移、轴向作用力、同步力矩、摩擦锥面理论摩擦系数、转速变化等曲线,仿真计算时将轴向作用力曲线作为输入,摩擦锥面的摩擦系数设为实验测得同步过程摩擦系数的平均值,然后计算同步过程的转速变化曲线和同步力矩曲线,与试验进行对比,得到6个试验工况的对比结果如图5所示。其中虚线为仿真值,实线为实验值。

表2 试验工况

图5 不同工况下实验与仿真对比结果

由图5可以看到,在摩擦锥面同步阶段,不同工况下转速变化与同步力矩变化的仿真与实验结果变化趋势基本一致,基本能够完全反应实际情况。

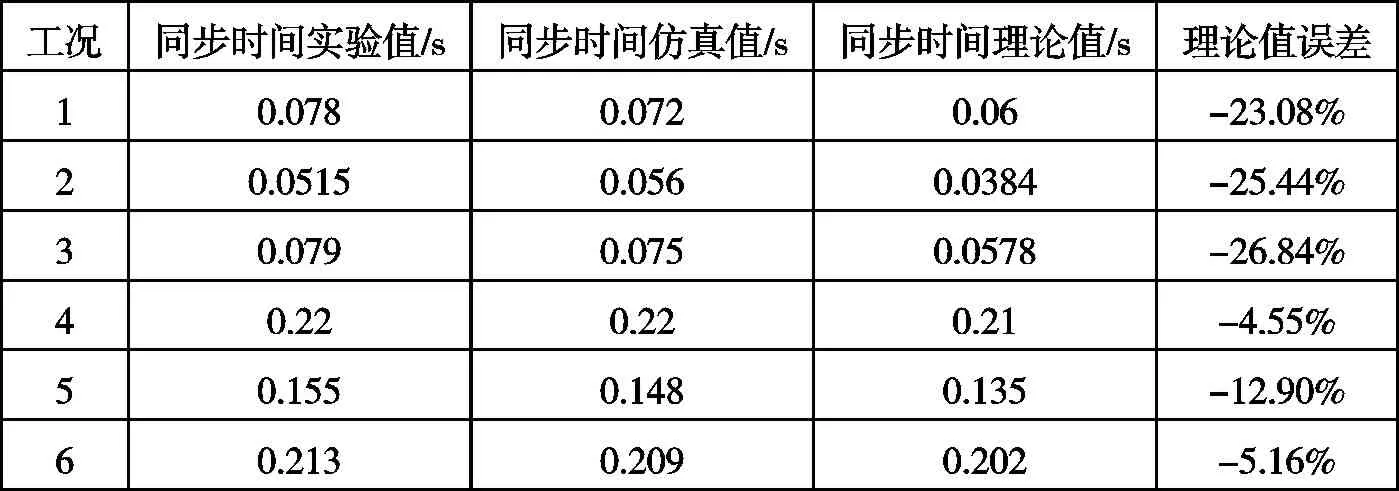

同时根据同步过程的理论数学模型可以计算同步时间,对比不同工况下同步时间实验值、理论值和仿真值得差别,如表3所示。

表3 同步时间对比

由表3可见,理论数学模型计算的同步时间均比实验测试的小,且部分工况误差较大,达到26.84%,动力学仿真结果与实验同步时间更加接近。这是由于实际试验中轴向力以及摩擦力矩的增大是一个逐渐变化的过程,理论模型中一般按照最大换挡力计算。总的来说同步时间的仿真值与实验值相差比较小,说明仿真模型能有效地模拟同步器摩擦锥面的同步过程。

2.2 摩擦力模型转换速度对同步力矩的影响

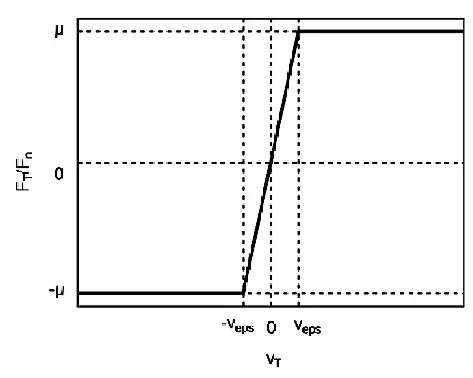

仿真模型中摩擦锥面摩擦力矩的计算使用库伦干摩擦力模型,摩擦力的大小依赖于两接触面的正压力和相对速度,基于相对速度的摩擦力摩擦因数模型如图6所示。

图6 摩擦力模型参数

其中Vesp为静摩擦变为滑动摩擦的转换速度,μ=const为滑动摩擦系数,VT为相对速度。因此,摩擦力 FT的计算如下式所示:

当Vesp不同时会对摩擦力的计算有较大影响,最终影响同步力矩的计算,因此针对工况一的条件,改变不同的 Vesp数值,比较同步过程摩擦力矩的变化趋势,如图7所示。

图7 Vesp不同对同步力矩的影响

从图7可以看出在摩擦锥面同步阶段,Vesp的变化对摩擦力矩从峰值下降为零的阶段影响较大,对其他阶段无影响。当Vesp逐渐增大时摩擦力矩从峰值下降的拐点越早,变化更加平稳,与实际变化过程更加接近。

3 结语

文中针对同步器摩擦锥面结合过程的基本原理,运用Simpack建立了摩擦锥面的多刚体运动学模型,模拟了摩擦锥面的工作过程。并在所建模型的基础上进行了同步过程的仿真分析和理论模型、实验的对比,验证了仿真模型能有效地模拟同步器的同步过程,为设计、控制和优化摩擦锥面参数提供了一种途径。