浅谈CATIA在隔热罩设计开发中的应用

2018-10-22李子旺黄昌瑞武彬张颖赵俊男李帅

李子旺,黄昌瑞,,武彬,张颖,赵俊男,李帅

(1.沈阳理工大学汽车与交通学院,辽宁 沈阳 110159;2.华晨汽车工程研究院,辽宁 沈阳 110141)

前言

随着计算机技术加速发展,推进了新一代电子信息技术与制造业深度融合。因此,国内外许多汽车公司为了缩短产品的设计开发及生产周期,提高产品的市场竞争力,在产品的设计开发过程中都采用各种的三维软件设计系统。

CATIA软件是法国达索公司的大型高端应用软件,其内容包含了产品从概念设计、造型设计、三维设计、模拟分析计算、动态仿真、工程制图输出、到生成加工的全过程,为企业建立一个针对产品整个开发过程的数字化工作环境。

隔热罩是发动机排气系统的一个重要部件,它为保护发动机排气系统周围零件而设。成功设计的隔热罩可以阻隔高温热源干扰或损坏其它零件,确保发动机热敏元件在适宜的温度环境下正常工作。由于隔热罩是由一系列复杂的空间曲面构成的,这些曲面是由不同曲率的空间曲面相互连接而成,这种连接既要满足零件功能和结构布置的要求,又要光滑过渡,达到平顺、和谐的效果。隔热罩的设计一般分为正向设计和逆向设计两个方面。因此,文章分别阐述CATIA软件在这两方面设计开发中的应用,提高隔热罩设计水平与质量,缩短设计开发周期,建立相应的数据库。

1 CATIA特点简述

CATIA软件在世界CAD/CAE/CAM一体化应用领域中处于领导地位,应用范围涉及到航空航天、汽车、数控加工和电子等诸多领域,越来越受到工程技术人员的青睐,其具体特点如下:

● 基于Windows平台开发的系统,易于使用;

● 知识驱动的CAD/CAM/CAE系统;

● 先进的电子样机技术;

● 先进的混合建模技术;

● 强大的CAD曲面造型功能;

● 支持并行工程;

● 实现资源共享,构造数字化企业;

● 易于发展电子商务集成;

● 优良的可扩展性,保护用户投资。

2 隔热罩开发流程

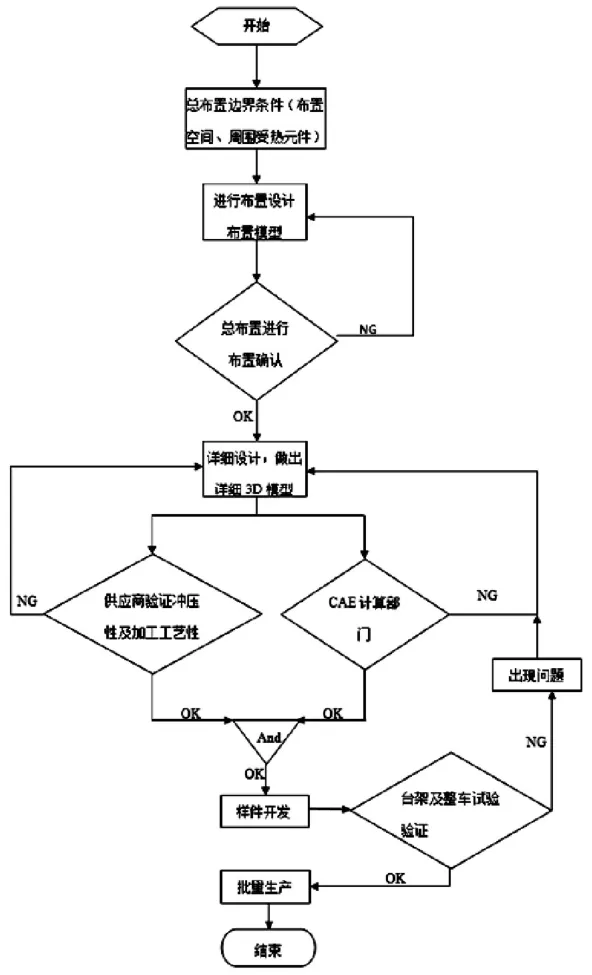

隔热罩整个开发过程包括概念设计、详细设计、工程分析、成品定义和制造、乃至成品在整个生命周期中的使用和维护。目前,隔热罩主要是委托供应商生产的,因此文章只考虑CATIA软件在概念设计、详细设计和工程分析三个阶段中的应用,具体的隔热罩设计流程如图1所示。

图1 隔热罩设计流程图

3 CATIA在隔热罩正向设计开发中的应用

3.1 概念设计阶段

在概念设计阶段中,主要任务是在热源与周围热敏元件之间确定出合理的隔热罩布置空间,同时要预留出隔热罩的装配与拆装空间。隔热罩布置原则:要保证隔热罩与热源距离10mm以上,隔热罩与热敏元件的距离也要保证在30mm以上。

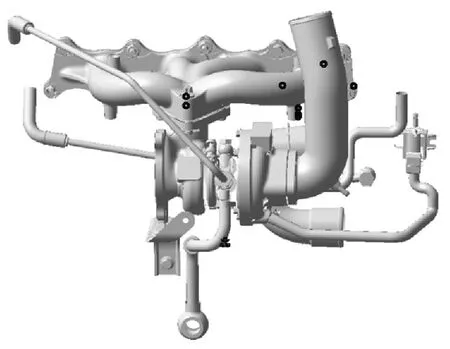

根据上述要求,使用CATIA软件的装配设计模块,装配出基于骨架的发动机整机模型,再使用创成式外形设计模块,运用多重提取和复制命令建立基于骨架的隔热罩布置边界模型(如图2所示)。

图2 基于骨架模型的隔热罩布置边界模型

在隔热罩布置边界模型基础上,使用创成式外形设计模块,建立隔热罩概念设计模型(如图3所示)。

图3 隔热罩概念设计模型

3.2 详细设计阶段

在详细设计阶段中,主要任务是建立详细的三维模型和绘制二维图纸。其中三维模型的建模思路如下:

(1)根据隔热罩概念设计模型,确定隔热罩的冲压方向;

(2)采用复制或拷贝几何命令,复制隔热罩边界;

(3)参照边界建立隔热罩曲面模型;

(4)根据隔热罩的结构形式和材料参数,建立隔热罩实体模型;

(5)参照隔热罩整体模型,确定其安装位置;

(6)根据隔热罩的安装形式,参照安装位置,绘制隔热罩安装孔。

根据上述思路,首先使用创成式外形设计模块,建立隔热罩曲面模型,保证曲面间连续光滑过渡,达到平顺、和谐的效果(如图4所示)。

图4 隔热罩曲面模型

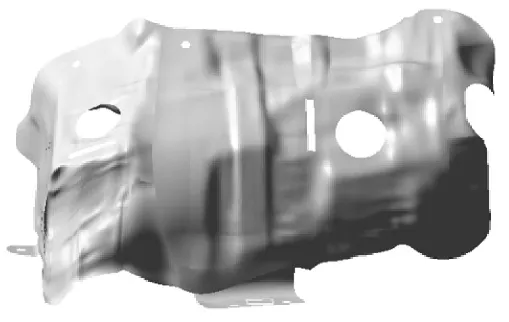

对于形状相对简单的隔热罩来说,使用Generative Sheet-metal Design模块,运用Hopper等命令,建立隔热罩实体模型;而形状复杂的隔热罩,采用传统的零部件设计模块,运用加厚或封闭曲面等命令,建立相应的实体模型。在实体模型基础上,绘制安装孔,得到隔热罩的三维数模(如图5所示)。

图5 隔热罩三维模型

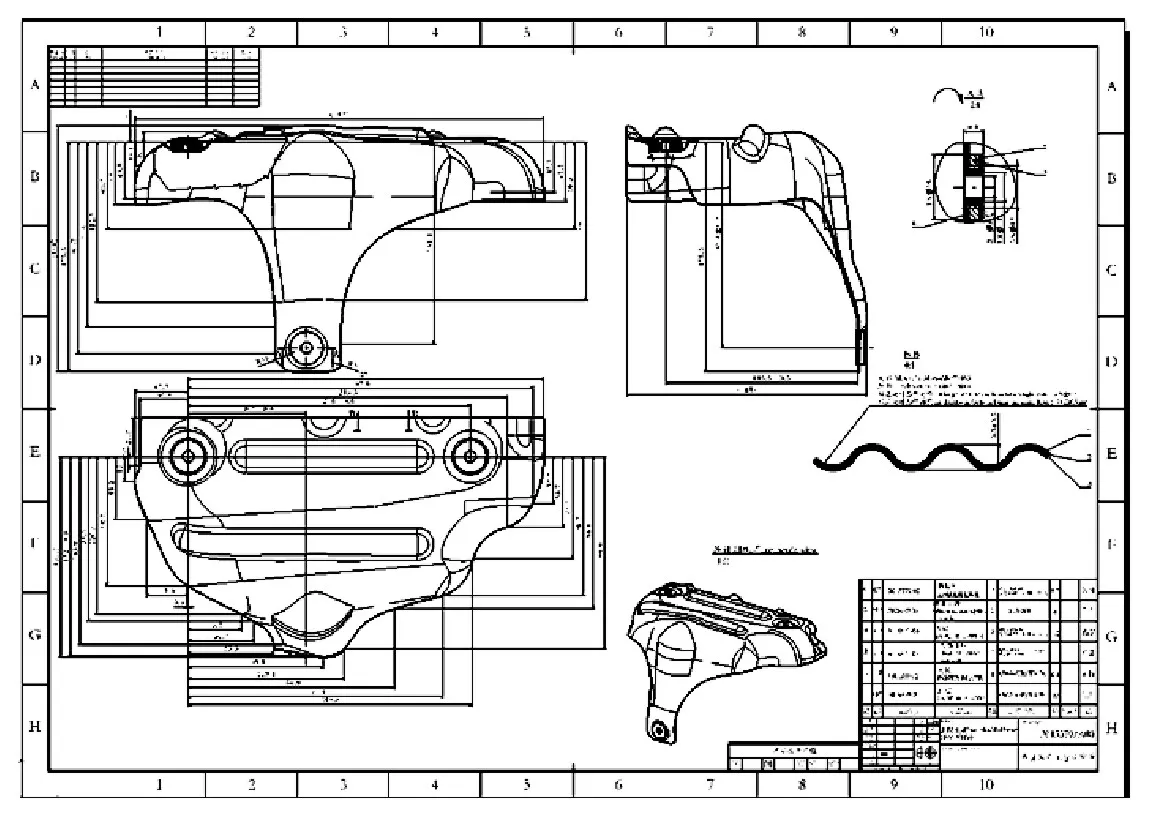

在绘制二维图纸时,使用工程制图模块,先标注主定位孔的相关尺寸,再参照定位孔基准标注其他安装孔尺寸和轮廓尺寸,参照使用要求和材料特性,编写技术要求,得到隔热罩的二维图纸(如图6所示)。

图6 隔热罩二维图纸

3.3 工程分析阶段

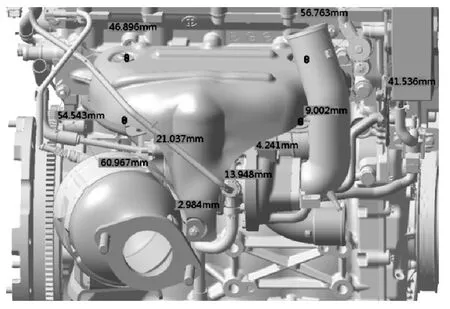

在工程分析阶段中,主要任务体现在DMU校核、安装工艺性验证、加工工艺性验证和有限元分析四个方面。

从DMU校核方面考虑,主要检查隔热罩与排气歧管及周边热敏元件的空间间隙,在装配设计模块调入各子系统模型,使用DMU空间分析模块对隔热罩进行间隙测量和静态干涉分析(如图7所示)。图中的数据表示隔热罩与周围零部件间的间隙,一般要求大于3mm。如不满足间隙要求,需要对模型进行表面局部优化,重新详细设计。

图7 隔热罩DMU校核

从安装工艺性验证方面考虑,模拟隔热罩的装配过程,合理规划各零部件装配顺序,使用DMU配件模块对隔热罩进行动态干涉分析。如图8所示,红线表示隔热罩与进气铝管和吊耳出现干涉,在实际装配过程中,会影响装配,需要对模型进行安装位置修改,优化装配顺序。

图8 隔热罩安装工艺性验证

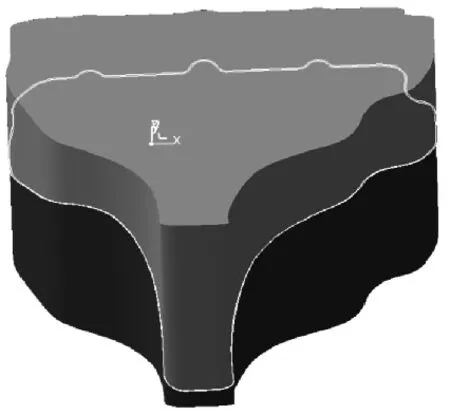

从加工工艺性验证方面考虑,参考冲压方向分析隔热罩表面拔模角度,绘制分型线,建立隔热罩凸凹模模型(如图9所示)。如果出现负角度的曲面,需要局部重新设计。

图9 隔热罩加工工艺性验证

从有限元分析方面考虑,使用 Generative Structural Analysis模块,对隔热罩进行模态分析和动态响应分析(如图10所示)。要求一阶固有频率大于250Hz,最大应力符合材料使用要求。如不满足要求,需要通过加筋、增加安装点等方式来强化。

图10 隔热罩有限元分析

在满足上述的设计要求之后,通知供应商进行样件开发工作,制作样件以便后续的试验验证。在CATIA软件知识工程模块中,建立如图11所示的隔热罩数据库,便于后续数据整理和他人参考,具有良好的延续继承性,实现设计共享。

图11 隔热罩数据库

4 CATIA在隔热罩逆向设计开发中的应用

逆向设计是以无法编辑的隔热罩模型或隔热罩实物为出发点,在没有产品原始图纸的情况下,利用数字测量仪器,对已有实物进行工程分析和测量,从而得到相应三维模型的过程。相对于正向设计开发来说,逆向设计开发用曲面重构阶段代替概念设计阶段。因此,本节只阐述CATIA软件对无法编辑的隔热罩模型或隔热罩实物的曲面重构阶段的应用。

4.1 CATIA在无法编辑的隔热罩模型的曲面重构阶段的应用

无法编辑的模型一般情况下是以 CGR格式生成的,首先需要在装配设计模块中,调入无法编辑的模型。然后,再进入DMU优化器模块,运用3D剪切命令对模型进行三角单元化处理,将生成的模型以model格式保存(如图12所示)。

图12 隔热罩model格式模型

在零件设计模块中,新建一个 part,运用复制命令,把model格式模型中的曲面粘贴到part的几何图形集中(如图13所示)。接着,进入创成式外形设计模块中,对模型中三角单元的曲面进行重构,得到隔热罩曲面模型。最后,按照隔热罩正向设计开发流程进行后续设计。

图13 隔热罩三角单元的曲面模型

4.2 CATIA在隔热罩实物的曲面重构阶段的应用

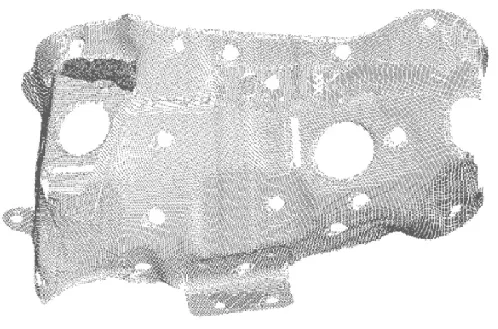

图14 隔热罩点云数据模型

在进行曲面重构之前,要对隔热罩实物进行表面数字化处理,得到隔热罩表面的点云数据。在DSE模块中,导入隔热罩的点云文件,对点云数据进行过滤等相应的处理(如图14所示)。

运用Mesh Creation命令,将点云数据辅成曲面;再运用Planar Sections等命令在曲面上绘制交线(如图15所示)。

图15 在曲面上绘制交线图

根据所建的交线,使用 Freestyle、QSR、创成式外形设计模块等模块进行逆向,大体的逆向原则是点-线-面,从而得到隔热罩曲面模型(如图16所示)。最后,按照隔热罩正向设计开发流程进行后续设计。

图16 隔热罩曲面模型

5 总结

在隔热罩设计开发中使用CATIA软件,给设计者带来了极大的方便,提高设计效率与质量,减少设计误差及失误率,缩短了设计开发周期,为企业降低开发成本,实现设计共享,具有良好的延续继承性,同时也适用于其他产品的推广应用。