踏步支架拓扑优化分析

2018-10-22王兰刘文路齐淼党龙申建乎刘亲亲

王兰,刘文路,齐淼,党龙,申建乎,刘亲亲

(陕西万方汽车零部件有限公司,陕西 西安 710200)

引言

汽车零部件作为整车的基础部件,研究零部件的轻量化对整车轻量化有着重大意义。结构拓扑优化设计已成为轻量化技术中除新材料、新工艺应用之外的有效途径。文中根据设计空间和工艺要求对零件进行拓扑,优化结构材料分布,从而提高零件综合性能,同时达到轻量化目的。

1 有限元模型建立

1.1 几何模型

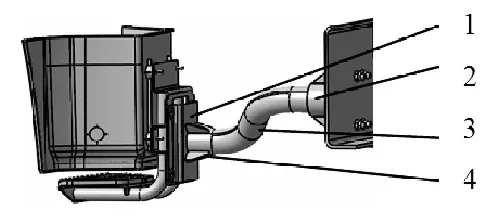

上车踏步支架主要起到固定上车踏板的作用,对驾驶员在上下车过程中的安全性有重要作用。图1中支架总成由一块U型弯板、四个加强筋与弯管焊接而成,通过螺栓与踏板连接固定在大梁车架上。其加工焊缝多而复杂,成品效率低。通过拓扑优化保证产品性能同时去掉四块加强筋,改善外观,减少加工工序,优化材料分布降低重量。

图1 支架连接关系

1.2 有限元模型建立

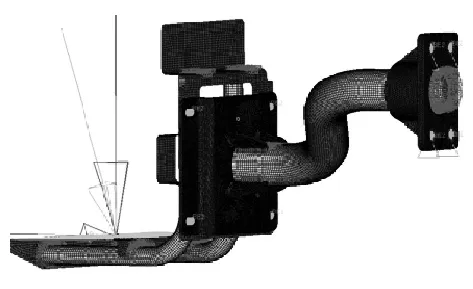

利用前处理软件HyperMesh对踏步支架总成建立有限元模型,考虑到网格质量及计算时间,对模型进行简化处理,去除对计算结果影响不大的零件进行配重,简化不必要的小孔和倒角。

提取踏步支架系统,在HyperMesh中进行网格划分,其零件三维模型(L/t>20)用壳网格,小件弯板与铸件用一阶四面体网格划分。有限元模型共有86119个节点,236828个网格。应力是静态分析中的二次结果,在切口及其他形状的拐点处,点载荷和边界条件施加位置,刚性单元位置的应力通常是奇异的,应力没有参考意义,故在约束端固定支座四个螺栓孔处建立一圈washer处理应力奇异现象。有限元模型如图2所示。

图2 有限元模型

1.3 零件材料

表1 材料参数

2 有限元分析

在驾驶室员上下车的时候上车踏步系统受力较大,支架会受到顺间冲击力从而产生变形受力。驾驶员体重按 75kg/人计算。

2.1 分析工况及边界条件

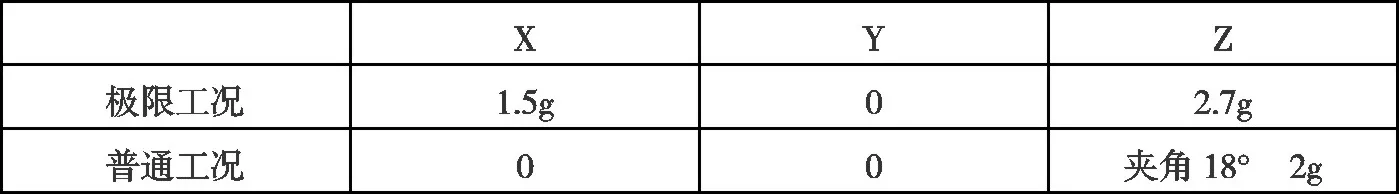

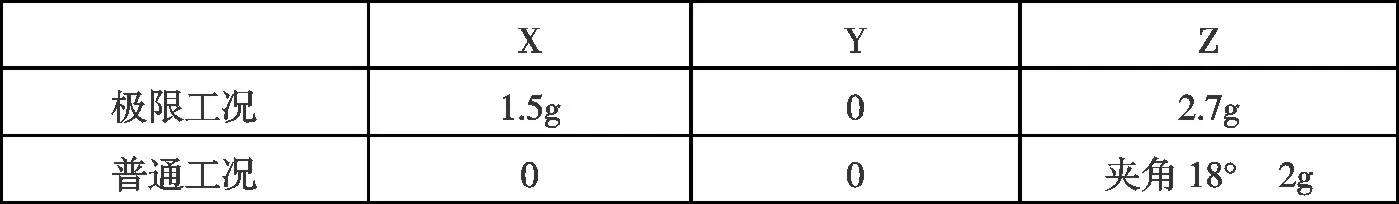

表2 工况列表

边界条件如图2所示,与车架连接螺栓孔约束6个方向的自由度。应用 OptiStruct对有限元模型进行线性静应力分析。利用Radioss对模型进行模态分析。

2.2 分析应力云图

图3 踏步支架小总成应力

图4 U型弯板应力

表3 零件安全因子

两种工况分析,各零件的安全因子均大于 1。但从结构应力云图看,应力分布集中在加强筋与U型弯板焊接外端,应力相对集中,材料性能没有得到最大化应用。考虑到安全因子数值较低,且焊接工序和焊缝较多,加工效率低。对其进行结构改进优化。

3 改进优化

3.1 设计思路

优化材料分布,去掉加强筋,提高材料利用率,提高安全系数,使其成为整体式钣金件。

3.2 数学模型

拓扑优化的材料模式采用密度法(SIMP),将有限元模型设计空间的每个单元的“单元密度”作为设计变量。优化后单元密度靠近1的材料需要保留,单元密度靠近0的可以去除,从而达到材料的高效利用,实现轻量化设计。本次分析中设置以单元密度为函数变量(定义最小成员尺寸得到均匀的材料分布),以零件的加权应变能最小(刚度最大化)为目标函数,以各工况下零件的最大应力不超过235MP,零件体积分数不超过40%为约束条件,同时采用加权方法处理两种工况,建立带约束的单目标拓扑优化数学模型。

X表示设计变量--单元密度。comp(x)表示零件加权应变能--刚度,Volfrac(x)表示零件体积分数,σmax表示零件在各工况下最大应力。40%为工作经验值,根据具体零件及分析条件可以自己设定,235MPa为目标零件材料屈服极限除以安全因子1.5而给定,属于经验值。

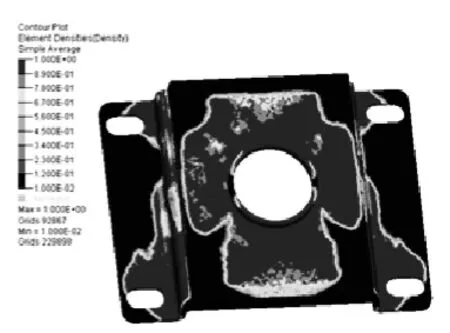

3.3 拓扑优化

为了保证现有装配关系及周边零部件的布置,在原模型为基础上将加强筋的空间填满材料进行拓扑优化。

图5 拓扑优化基础结构

图6 拓扑优化结构

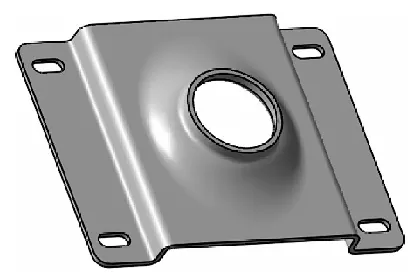

在OptiStruct求解器中进行多次迭代运算后得到图6所示的拓扑结果。结合零件为钣金,不可能加工成铸件,故结合拓扑结果对其进行大面压筋结构处理。得到图7所示的结构。板件拉延压筋,需计算材料的延伸率,本次分析拉延延伸率在37%范围内满足510L材料延伸率。

图7 优化后结构

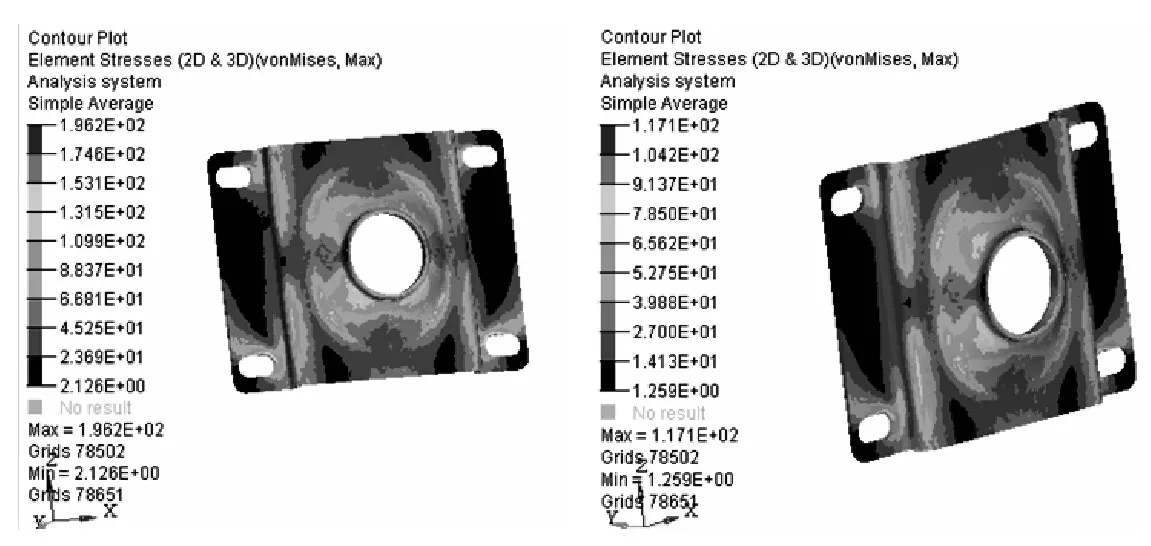

4 改进后零件强度分析

4.1 改进后零件强度分析应力云图

图8 优化后结构应力图

5 改进后各项性能参数对比

5.1 优化前后参数对比(表4)

5.2 改进后结构评价

通过上述分析,优化前后两种结构加载相同的工况进行静载线性计算,轻量化后的结构在两种工况下最小安全因子由原来的1.18提升到1.8。焊缝数量减少8条,零件数量减少4个,零件降重约13%。实现了轻量化设计,优化了零件的结构组成和焊接工艺。

表4 优化前后综合参数对比表

6 结论

本文利用三维工程软件 CATIA、有限元分析软件HyperWorks对上车踏步支架进行了拓扑优化改进分析,优化材料分布提高了安全因子实现轻量化目标。同时减少了焊接工序,提高加工效率。使得综合性能提高。对轻量化的设计具有一定的指导意义。