48V助力回收系统轮系可靠性试验研究

2018-10-22王建武潘圣临曹权佐王宏敏孙云龙

王建武,潘圣临,曹权佐,王宏敏,孙云龙

(哈尔滨东安汽车发动机制造有限公司技术中心,黑龙江 哈尔滨 150060)

引言

随着我国对排放、油耗等要求的日益严格,搭载混合动力技术的汽车得到了大力的发展及应用。最常见的混合动力汽车是同时带有内燃机和电动机两种能量转换装置的车辆,通过对其动力部件进行不同组合的配置,可以满足不同的使用用途。本文通过对一种48V助力回收系统轮系可靠性试验方案进行台架试验验证,为后续48V助力回收系统的研究提供试验依据。

1 48V助力回收系统介绍

混合动力汽车有多种动力部件,它们可以进行不同的组合配置,应用于各种使用场合满足不同的用途。混合动力系统的分类,如图1所示。

图1 混合动力系统的分类

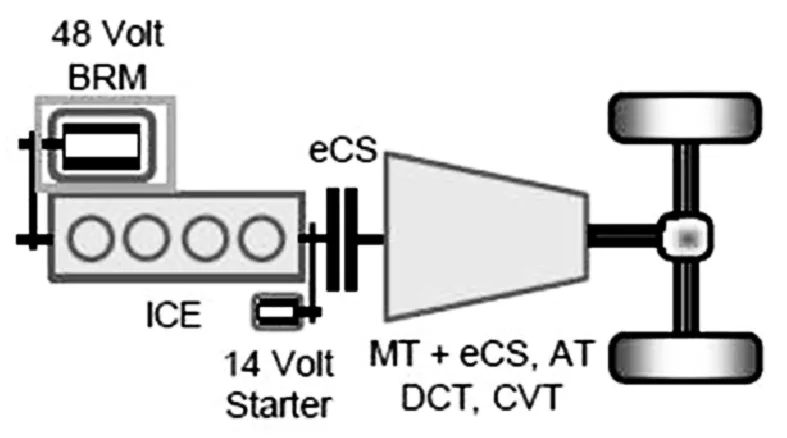

48V助力回收系统作为微混技术的一种,属于P0架构,如图2所示,其系统主要包括BSG电机、电机控制器、DCDC转换器、超级电容或锂离子电池等,可以适配 MT、AMT、AT等变速器。

搭载48V助力回收系统的车型较传统车型,电气化低成本,易于集成,起停舒适,助力改善驾驶性,提高车辆起步性能等,且搭载 48V助力回收系统的动力系统节油率达到9-12%。根据搭载48V助力回收系统汽车的结构和工作特性,该类混合动力汽车有4种基本工作模式:起动工况、减速工况、加速工况、正常行驶工况。

图2 48V助力回收系统

2 DV试验验证

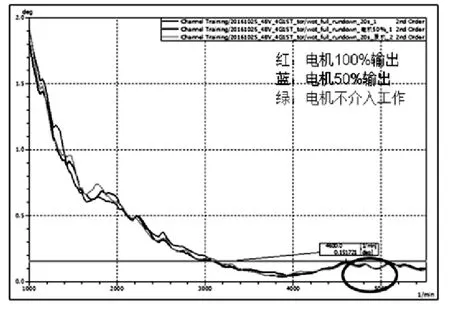

DV试验主要验证由于增加负载变化引起的硬件变化带来的影响,根据混动工作系统特点,电机在100%负荷输出、50%负荷输出、不介入发动机工作这三种状态下对发动机扭振水平的影响进行评估,结果如下。

2.1 升速、降速工况

发动机扭振试验工况为发动机全负荷 wot升速、1000-5500rpm,发动机全负荷减速、5500-1000rpm。电机的工况为 100%负荷输出、50%负荷输出、电机不介入工作。在电机三种工作状态下,发动机2阶扭振曲线分别如图3、图4所示。

图3 升速工况下发动机2阶扭振曲线对比

图4 降速工况下发动机2阶扭振曲线对比

从试验结果可知,电机100%负荷输出、电机50%负荷输出、电机不介入发动机工作这三种状态下,发动机扭振满足要求,混动工况对发动机扭振影响小。升速工况和降速工况结果一致。

2.2 发动机扭振colormap图

各阶次亮线明显,在2阶4525-4850rpm红色亮带显著,与overall图上4800rpm左右起峰值相对应,无NVH问题。

图5 发动机扭振colormap图

2.3 混动4G15T发动机与原4G15T发动机扭振水平对比

混动4G15T发动机扭振水平与原4G15T发动机扭振水平基本接近。设计符合要求。

图6 混动4G15T发动机与原4G15T发动机扭振水平对比

综上所述,搭载48V BSG电机的混动4G15T发动机轮系设计合理,扭振水平符合设计要求。

3 耐久试验方案

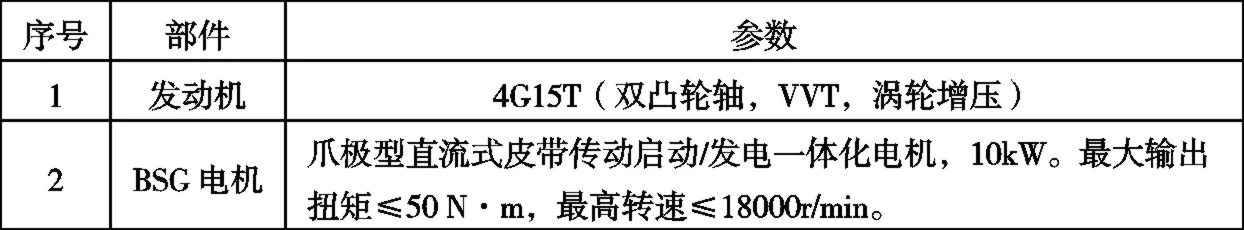

3.1 发动机及电机主要参数

试验用48V助力回收系统部件的主要参数,如表1所示。

表1 48V助力回收系统部件的主要参数

3.2 试验方案

3.2.1 实现功能

根据搭载48V助力回收系统的混合动力汽车的4种基本工作模式,起动工况、减速工况、加速工况、正常行驶工况,设计BSG电机在其基本工作模式下的功能包括起停功能、加速助力功能、制动能量回收功能、传统发电机功能,综合主要零部件的影响可靠性指标,制定48V助力回收系统轮系的可靠性工况,满足整车20完公里可靠性要求。

3.2.2 试验工况

为了达到48V助力回收系统考核目的,需要专门设计专项的循环试验工况,工况涉及以下几个方面。

(1)确认耐久时间

若按照真实工况进行试验,进行20万公里,与真实情况更贴近,但可靠性周期长,不利于产品开发,若采用高在和工况考核,周期短,但也不能完全体现零件的考核要求,所以在进行耐久时间确认上,需要综合可靠性工况、可靠性试验周期两方面考虑。

(2)工况设计

混动轮系与4G15T原机对比,主要变化使由于BSG电机参与引起的变化,因此轮系耐久工况需要包括有启停、发电、助力和能量回收工况,根据CAE仿真数据分析结果,需要综合考虑最大载荷(最大扭矩)要求,耐久时间考虑最大功率要求。

根据混动工况特点,工作特性,选取典型工作点进行可靠性考核工况节点,共计设计方案如下表所示:

表2 轮系可靠性及耐久时间方案设计

方案一、方案二、方案三由于考核时间太长,不建议采用;方案四使用发动机工况,时间较长且在可靠性实际过程中,需要停机时间较长,不建议采用;方案六考核时间负荷要求,考核程度大,但由于与工况法比例不一致,不建议采用。方案五与实际工况较接近,考核时间基本负荷要求,能够覆盖水泵及水泵皮带轮载荷变化带来的考核需求;满足BSG电机、双向张紧器考核需求;对于皮带,存在电机顺时针、逆时针两个方向的扭矩考核,满足考核要求。所以以方案五为基础,进行可靠性工况的优化。

表3 台架可靠性试验工况循环

搭载48V BSG电机的台架可靠性试验工况循环中,方案五中每个循环工况中包含3次加速助力工况,1次怠速启停工况,3次能量回收工况以及3个正常稳定工况等模拟整车车载工况来考核48V助力回收系统功能及可靠性性能,能够实现48V助力回收系统基本功能考核目的。试验工况循环步数如表3所示。

表中工况通过台架模拟,符合台架运行要求,故采用此工况进行考核。

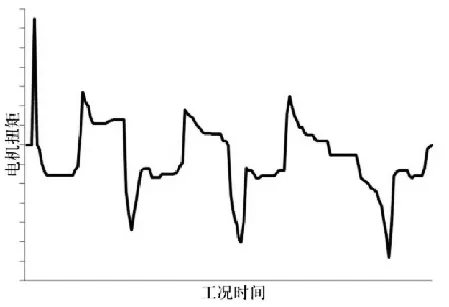

BSG电机、发动机工况示意图,如图7、图8所示。

图7 台架试验中电机加载扭矩曲线图

图8 台架试验中发动机 转速曲线图

3.3 评价标准

(1)混动发动机轮系评价标准,试验前后对轮系相关零件进行拍照和分析,是否存在异响、损坏等情况。

(2)性能复试中,外特性曲线下最大净功率、最大净扭矩、最低燃油消耗率劣化下降均不得超过初试值的5%。

(3)性能复试中,机油燃油消耗百分比不得超过0.2%。

(4)性能复试中,最大活塞漏气量不得大于 GB/T 19055-2003的限值要求。

3.4 试验结果

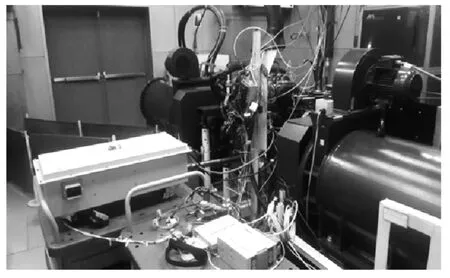

通过搭载48V BSG电机进行台架试验,台架搭载如图9、图10所示。

图9 安装48V BSG电机的发动机台架

图10 动力总成试验台架

4 结论

通过将48V助力回收系统轮系作为研究对象,对其进行可靠性试验方案设计,并进行了台架试验验证,为我司48V助力回收系统轮系可靠性试验提供了一种如何评价可靠性的试验思路。