国Ⅵ车用炭罐老化试验研究

2018-10-22邢天龙穆海宁马国祥曹维维

陈 强, 邢天龙, 穆海宁, 马国祥, 曹维维

(1.安徽江淮汽车集团股份有限公司 技术中心, 合肥 230601; 2.德安福(天津)汽车技术有限公司, 天津 301600)

蒸发排放是汽油车的主要污染之一。蒸发排放的主要污染物是碳氢化合物,其会在阳光的作用下发生一系列复杂的光化学反应,形成光化学烟雾,过程中会生成臭氧、醛类、过氧乙酰硝酸酯等有害物质,这些有害物质会对作物和人体的健康造成极大的伤害[1-6]。GB 18352-2006简称国Ⅵ标准。与以往各阶段排放标准相比,其对整车蒸发排放控制提出了苛刻的要求[7]。

装备燃油蒸发排放控制系统可以有效降低整车蒸发排放的水平,是整车满足排放标准的主要手段。燃油蒸发排放控制系统的核心部件是炭罐,其作用是收集和储存燃油蒸气,使其不逃逸到大气当中[8]。因此,为了应对国Ⅵ标准新增的污染物耐久性试验要求,研究炭罐在老化后的的工作能力至关重要。

1 炭罐工作能力

1.1 炭罐工作原理

炭罐的工作介质是活性炭,汽车用活性炭主要分为颗粒碳和柱状碳两种。颗粒碳和柱状碳在吸附工作能力上没有区别,但柱状碳在通气阻力和耐久性能表现上均优于颗粒碳。国Ⅴ标准没有对燃油蒸发排放控制系统的耐久性要求和加油过程污染物控制要求[9],一般选用成本较低的颗粒碳,而国Ⅵ标准炭罐则需要采用性能良好但成本较高的柱状碳。

炭罐的活性炭表面存在大量的孔隙,当高浓度燃油蒸气进入炭罐时,由于范德华力的作用,进入炭罐的燃油蒸气分子会被炭罐活性炭的孔隙所吸附,这就是炭罐的吸附过程。当清洁空气进入炭罐时,炭罐活性炭孔隙中吸附的油气分子会扩散到清洁空气中被带走,这就是炭罐的脱附过程。因此,活性炭的孔隙对炭罐工作能力至关重要。

一般将活性炭孔隙分为3类:大孔隙、中等孔隙和微小孔隙。孔径>50 nm的大孔隙吸附能力较弱,对燃油蒸气分子进入活性炭孔起到过渡作用;孔径 2~50 nm的孔隙为中等孔隙,有良好的吸附能力和脱附能力,是炭罐工作能力的主要来源;孔径<2 nm的微小孔隙也可以吸附燃油蒸气,但其很难被脱附,是造成活性炭能力老化的主要原因[10]。

1.2 炭罐的工作能力评价方法

HJ/T 390-2007标准中提供的炭罐工作能力评价方法有丁烷工作能力和汽油工作能力2种[11]。汽油蒸发污染物主要是烯烃和烷烃的多种混合物,主要成分是丁烷[12]。汽油工作能力最接近实际使用需求,但是由于汽油蒸气混合物的特点,汽油工作能力测试结果极不稳定,数据可比性差,而且汽油蒸气的产生需要采用加热的方式,危险系数极大,流量也很难控制。因此,一般采用丁烷工作能力代替汽油工作能力对炭罐进行评价。

炭罐的工作过程分为吸附过程和脱附过程,其测试过程如下:

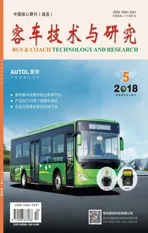

1) 吸附过程测试在图1所示的装置中进行。采用50%容积丁烷和50%容积氮气的混合气体,以流速为40 g/h的速度对炭罐进行加载,至辅助炭罐增重 2 g 为止,吸附过程测试结束。

图1 炭罐丁烷工作能力吸附装置示意图

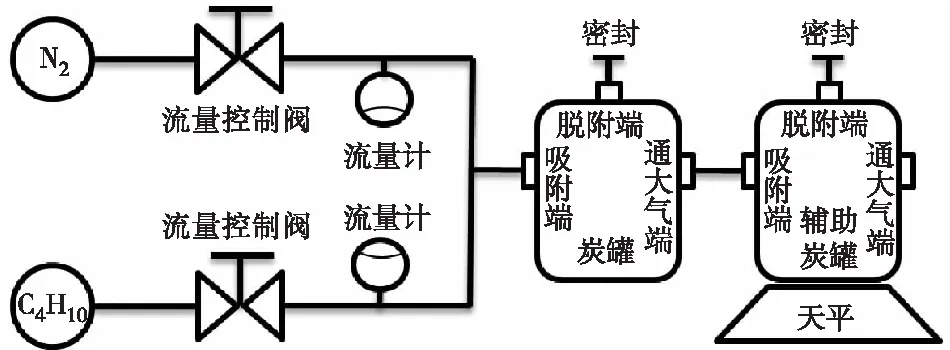

2) 脱附过程测试在图2所示的装置中进行。采用干空气按照25 L/min规定速度进行脱附,HJ/T 390-2007标准推荐的脱附流量是600倍炭罐的有效容积。

图2 炭罐丁烷工作能力脱附装置示意图

2 试验及结果分析

2.1 Ⅳ型试验与Ⅶ型试验解析

Ⅳ型试验和Ⅶ型试验的测试流程都可以分为整车换油、炭罐吸附击穿、炭罐脱附和排放测试4个阶段。

1) 整车换油。整车换油的目的是将整车燃油系统及发动机内的燃油替换为符合国Ⅵ测试标准的燃油。

2) 炭罐吸附击穿。炭罐击穿是指测试过程中需要将整车的炭罐取下在台架上进行2 g击穿处理,然后装配至整车上进行后续测试。炭罐击穿的目的是保证进行脱附过程时测试的炭罐处于吸附饱和状态。Ⅳ型试验流程中,炭罐吸附至2 g击穿后需要在38 ℃环境下浸车12~36 h,此时炭罐存在击穿状态下继续吸附,处于过饱和状态。

3) 炭罐脱附。炭罐脱附是指利用整车行驶过程中发动机运行进气所产生的负压将炭罐吸附的油气运送到发动机中进行燃烧,使得炭罐能够反复使用。在脱附总时间上,Ⅶ型试验有5 800 s,远高于Ⅳ型试验的2 412 s,说明Ⅶ型试验相对Ⅳ型试验有更多时间来完成炭罐的脱附;在脱附温度上,Ⅳ型试验是38 ℃±2 ℃,高于Ⅶ型试验的23 ℃±5 ℃,脱附的效果更好[13];Ⅶ型试验的行驶车速全面覆盖低速、中速、高速和超高速,而Ⅳ型试验仅覆盖低速、中速、高速。因此,在进行台架模拟试验时,Ⅶ型试验的脱附流量设定一般选择300倍炭罐有效容积,而Ⅳ型试验的脱附流量设定一般选择200倍炭罐有效容积。

4) 排放测试。Ⅳ型试验测试的是1 h热浸试验和2昼夜换气试验的蒸发排放试验结果,而Ⅶ型试验测试加油过程中的蒸发排放。

通过对Ⅳ型试验和Ⅶ型试验的试验流程进行分析,Ⅳ型试验的炭罐在过饱和状态下进行了不充分脱附,重点考查的是炭罐不充分脱附状态下的吸附能力;Ⅶ型试验进行了充分脱附,重点考查加油过程的吸附能力。

2.2 Ⅴ型试验解析

Ⅴ型试验是针对燃油蒸发污染控制系统的耐久试验,即需要车辆行驶一定里程数量后再按2.1节所述测试Ⅳ型试验和Ⅶ型试验,并达成标准规定的指标。Ⅴ型试验分为2个阶段,国6a阶段的耐久里程是16万km,国6b阶段的耐久里程为20万km。

2.3 测试方法

结合上述对比分析,炭罐需要同时满足Ⅳ型试验、Ⅴ型试验和Ⅶ型试验的要求。因此,通过对比分析炭罐的脱附流量,选择采用较少的Ⅳ型试验的200倍炭罐有效容积作为脱附总量;通过对比分析Ⅳ型试验和Ⅶ型试验脱附过程,脱附速度也选择22.5 L/min;模拟Ⅴ型试验,将连续进行炭罐丁烷工作能力测试吸附过程和脱附过程视为一个循环,进行200次循环的试验。

试验对象选择某厂家生产的炭罐,采用1.58 L BAX1500活性炭和0.3 L BAX1100活性炭的组合设计,炭罐结构为两腔式结构,腔室比例2∶1。

2.4 试验结果及分析

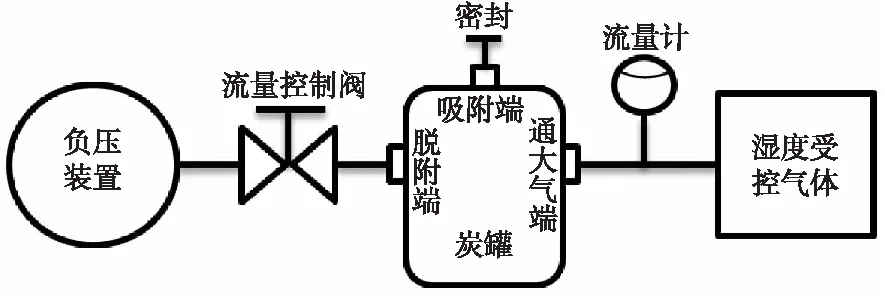

炭罐吸附增重试验结果如图3所示。200次循环的试验过程中,炭罐首次吸附增重非常突出,达到132 g,然后炭罐吸附增重数据围绕80 g波动,并存在缓慢上升趋势。

图3 炭罐吸附增重试验结果

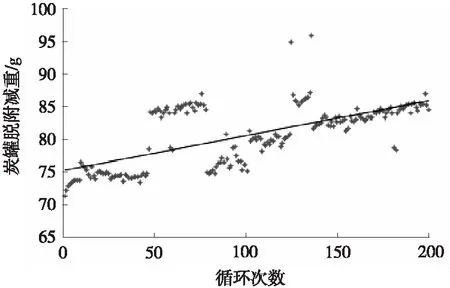

炭罐脱附减重试验结果如图4所示。炭罐脱附减重数据也始终围绕80 g波动,并存在缓慢上升趋势。

图4 炭罐脱附减重试验结果

去除第1次循环的数据,将炭罐吸附增重与脱附减重的数据做差值处理,结果如图5所示。数据均值为0.085 g,接近于0,趋势线为水平直线。

图5 炭罐吸附增重与脱附减重的差值图

通过对上述试验数据进行分析可知,炭罐首次吸附的炭罐增重数据是132 g,体现了新炭罐的吸附能力。随后的炭罐脱附减重与吸附增重都维持在80 g左右,说明200倍炭罐有效容积脱附流量能够释放的炭罐工作能力是80 g。炭罐吸附的吸附增重与脱附减重存在上升趋势,可能是在老化过程中一部分首次吸附残留的HC被释放,也说明了丁烷没有起到阻塞微小孔隙的老化作用。因此,炭罐的台架老化的介质依然应该选择汽油,但是在过程阶段性评价和老化结束的评价方式需要选择丁烷工作能力。

3 结束语

通过对200次循环的炭罐丁烷老化试验研究,说明了汽油在炭罐老化过程中的不可替代性。提出炭罐老化评价的新方法,为炭罐老化性能的检测提供参考。