变速器齿轮接触疲劳强度分析

2018-10-21刘大龙李稳迪张瑞张凯施伟辰

刘大龙 李稳迪 张瑞 张凯 施伟辰

摘 要:基于ANSYS对变速器各档啮合齿轮进行瞬态动力学分析,再结合齿轮接触理论和疲劳损伤累积理论,求得各档齿轮的接触应力大小和疲劳寿命曲线。从所求结果看出,二档和三挡齿轮啮合时接触应力不大,小于齿轮的许用接触应力,且疲劳寿命较高,满足设计要求;一档和四挡齿轮啮合时的接触应力大于了齿轮的许用接触应力,且疲劳寿命较低,不能满足设计要求。基于以上原因,利用齿向和齿廓相结合的轮齿修形方法,对一档和四挡齿轮进行了轮齿修形,从最终求得结果来看,两组啮合齿轮的接触应力均大幅度降低,同时疲劳寿命得到了提高,轮齿修形达到了很好的效果。

关键字:变速器;齿轮;瞬态动力学;接触应力;疲劳寿命

中图分类号:TH123 文献标识码:B 文章编号:1671-7988(2018)17-33-05

Abstract: Based on ANSYS, this paper analyzes the transient dynamics of the meshing gears of each gear, and then combines the gear contact theory and the fatigue damage accumulation theory to obtain the contact stress magnitude and fatigue life curve for each gear. From the results obtained, the contact stress between the second gear and the third gear is small, less than the allowable contact stress of the gear, and the fatigue life is higher, which meets the design requirements; the contact stress between the first gear and the fourth gear is greater The allowable contact stress of the gears and the low fatigue life cannot meet the design requirements. Based on the above reasons, using the gear tooth shape modification method in which the tooth direction and the tooth profile are combined, gear teeth of the first gear and the fourth gear are modified. From the final result, the contact stress of the two sets of meshing gears is large. The amplitude is reduced, while the fatigue life is improved, and the tooth shape modification achieves good results.

Keywords: Transmission; Gear; Transient dynamics; Contact stress; Fatigue life

CLC NO.: TH123 Document Code: B Article ID: 1671-7988(2018)17-33-05

引言

在蒸汽机车诞生之时,人类就行通过一种装置能够改变蒸汽机车的输出载荷,以便达到人类想要达到的要求。在1784年,James Watt申請了常啮合齿轮传动机构的专利,至此出现了变速器的雏形。1879年,塞尔登成功申请了带有离合器和倒挡中间轴转动装置的变速器专利。1886年,戈特利布?戴勒姆创造了世界上第一台真正的汽车0。发动机的动力经由齿轮和链条传至后轮,从而实现了汽车的行驶。在接下来的100多年的时间里,变速器呈现出多样性发展,手动变速器、自动变速器、双离合变速器、无级变速器等应运而生。

1 变速器有限元模型创建

1.1 三维实体模型创建

本文对利用SolidWorks对某乘用车五档汽车变速器进行3D建模,主要包括传动轴、齿轮,其中传动轴包括输入轴、中间轴、输出轴和倒挡轴。为了简化模型,省去其操纵机构、倒挡齿轮和倒挡轴,只对四个前进挡分别进行研究。最终得到变速器3D模型如图1所示。

1.2 有限元模型创建

ANSYS为我们提供了不同形状的网格,主要包括三角形网格,四边形网格,四面体网格,五面体网格,六面体网格。六面体网格相比四面体网格,求解精度高,抗变形能力更高,求解效率更高,因此本文采用六面体网格。solid186是二十节点的六面体实体单元,其模型如图2所示。

在网格划分过程中充分考虑个部件的特点,对于容易产生应力集中地部位进行网格细化,其他部位网格可以画的稀疏一些,这样做的目的既保证了计算结果的准确性又节约了计算时间。

本变速器齿轮和轴的材料为渗氮钢20CRMnTi,其主要参数量:抗拉强度 ,屈服强度 ,密度 ,弹性模量207GPa,泊松比0.29。

1.3 瞬态动力学分析

瞬态动力学分析是一种时域分析,主要研究载荷在任意时间变化作用下结构的动态响应。其输入数据为时间载荷,可计算得到随时间变化的位移、应力、应变以及疲劳载荷曲线。

为了求得变速器轮齿的接触应力和疲劳曲线,本文采用非线性瞬态动力学理论进行分析。

瞬态动力学基本方程:

在给定的任意时间t内,这些方程可被视为惯性力( )和阻尼力( )的静力学平衡方程。ANSYS程序使用NewMark和HHT来求解瞬态问题。

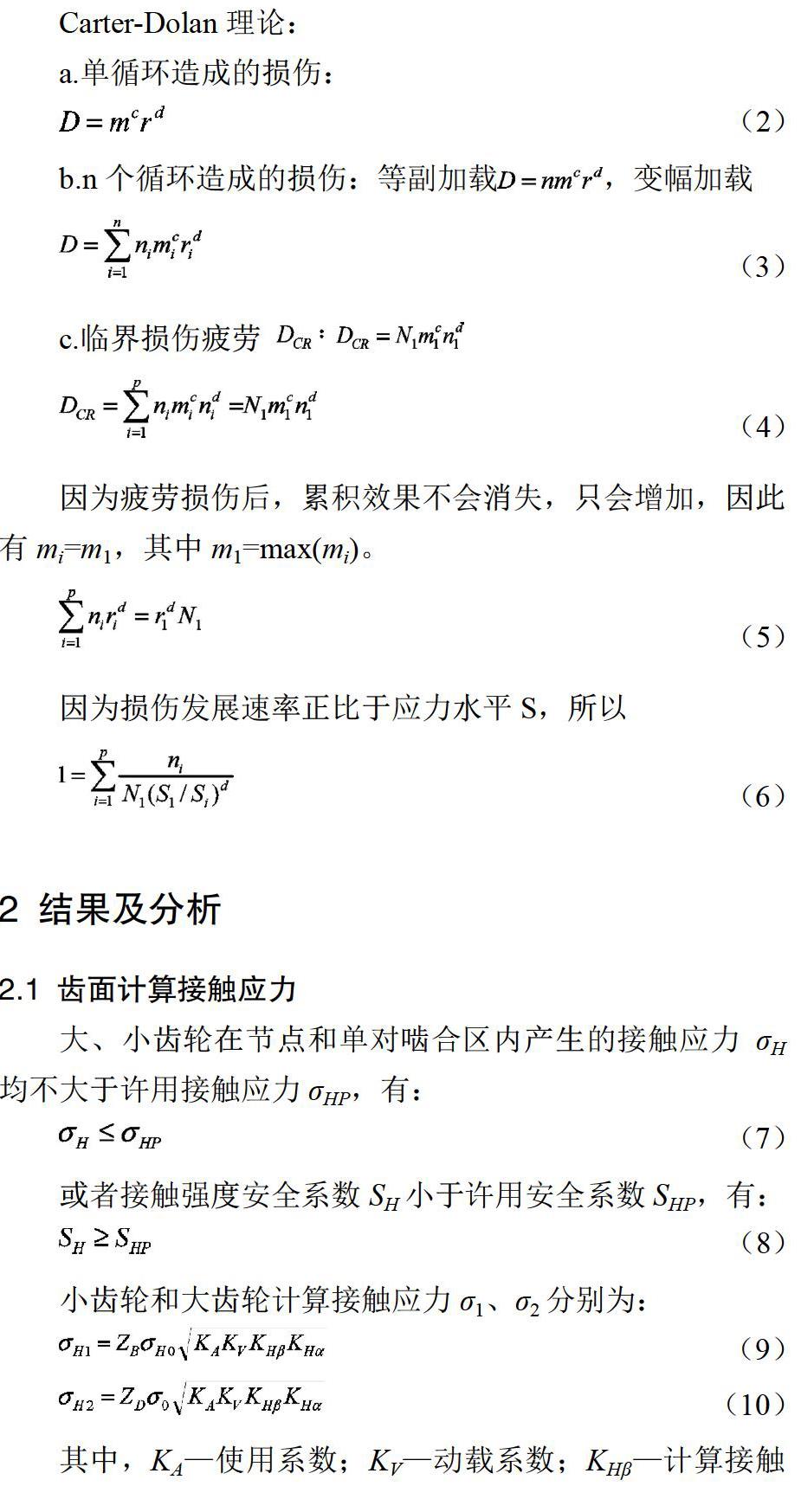

1.4 非线性损伤累积理

非线性损伤累积理论认为载荷加载顺序对疲劳会产生很大-影响,是一个不能忽视的重要问题。其中典型的理论是Carter-Dolan理论,它认为零件疲劳裂纹产生和扩展分为三个阶段:

(1)在局部地方产生加工硬化;

(2)在局部范围内形成微观空穴或微观裂纹;

(3)亚微观裂纹进一步扩展,形成宏观裂纹,最终形成断裂。

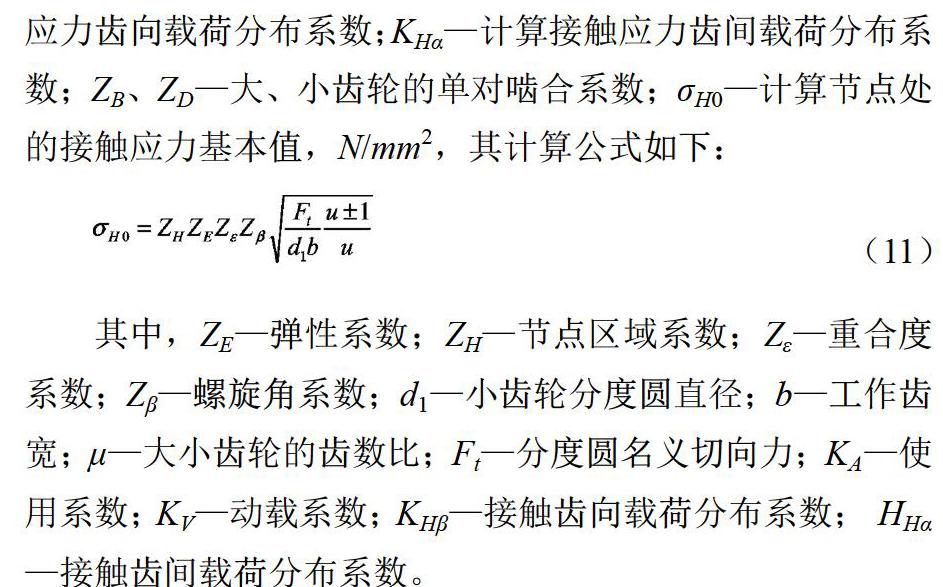

其中,ZE—弹性系数;ZH—节点区域系数;Zε—重合度系数;Zβ—螺旋角系数;d1—小齿轮分度圆直径;b—工作齿宽;μ—大小齿轮的齿数比;Ft—分度圆名义切向力;KA—使用系数;KV—动载系数;KHβ—接触齿向载荷分布系数; HHα—接触齿间载荷分布系数。

2.2 疲劳分析

利用ANSYS疲劳模块分析变速器各档齿轮的疲劳寿命,并将多体动力学计算得到的各齿轮的接触力和弯矩作为接触疲劳计算的输入数据,通过非线性瞬态动力学分析求得变速器各档齿轮啮合时的弹性接触应力和疲劳寿命曲线,对应的疲劳应力采用Goodman算法进行修正。

由公式2.1.3—2.1.5计算可得齿轮的接触强度理论值 ,根据参考文献[5]查询可得计算相关系数,如下表1所示。

一档齿轮工作时的接触应力云图及疲劳曲线,如图3、图4所示。

由上述图片可以看出,输出轴一档齿轮齿根处接触应力最大,最大值为3413.4Mpa,中间轴三挡齿轮节圆附近最大接触应力值为1896.8Mpa,两者数值均远大于1515.26MPa,主从动齿轮均不满足设计要求;从一档齿轮疲劳寿命曲线可以看出,齿轮的最大循环次数为64.07次,其疲劳寿命偏低,不能满足设计要求。

二档齿轮工作时的接触应力云图及疲劳曲线,如图5、图6所示。

由上述圖片可以看出,中间轴二挡齿轮的节圆附近产生的接触应力最大,最大值为567.7Mpa,输出轴二档齿轮节圆附近的最大接触应力为857.65Mpa,两者数值均小于1515.26MPa,主从动齿轮均满足设计要求;从二挡齿轮疲劳寿命曲线可以看出,齿轮的最大循环次数为1.0e+6次,在齿轮工作初期,齿轮处于无限疲劳阶段,随着工作循环次数的增加,齿轮的疲劳寿命在逐渐降低。

三档齿轮工作时的接触应力云图及其疲劳曲线,如图7、图8所示。

由应力云图可以得到,中间轴三挡齿轮节圆附近的接触应力最大,最大应力为849.9Mpa,输出轴三挡齿轮节圆附近的最大接触应力为379.33Mpa,两者数值均小于1515.26MPa,主从动齿轮均满足设计要求;由三档齿轮疲劳寿命曲线可以看出,齿轮的最大循环寿命为1e+6次,而且再齿轮工作前期,齿轮处于无限寿命阶段。在工作中后期,随着工作循环次数增加,齿轮的循环寿命不断下降。

四挡齿轮作为常啮合齿轮,其为动力的输入端,由计算求得其接触应力云图及其疲劳曲线,如图9、图10所示。

由上述图片可以看出,中间轴四档齿轮节圆附近的接触应力最大,最大值为1579.7Mpa,输入轴常啮合齿轮的齿根附近的最大接触应力为1401.1Mpa,中间轴齿轮接触应力最大值大于1515.26MPa,输出轴常啮合齿轮的接触应力略小于1515.26MPa;由四档齿轮疲劳寿命曲线可以看出,齿轮的最大循环寿命为439.4次,其疲劳寿命偏低,不能满足设计要求。

经过以上接触应力和疲劳寿命分析可知,变速器的在三挡齿轮啮合时,齿轮间的应力最小,齿轮的疲劳寿命最大;在一档齿轮啮合时,主从动齿轮的接触应力均大于理论计算值1515.26MPa,接触应力值偏大,且疲劳寿命偏低,不能满足设计要求;在四挡齿轮啮合时,主动齿轮的接触应力大于1515.26MPa,从动齿轮略低于1515.26MPa,且疲劳寿命偏低,也不能满足设计要求。通过以上对齿轮的分析,我们需要对齿轮进行优化,以使得齿轮的接触应力降低,从而提高其疲劳寿命。

2.3 轮齿修形

轮齿修形技术能够大大改变齿面的啮合状态,从而改变齿面接触应力,达到降低齿面接触应力作用,增加轮齿接触强度,增加其疲劳寿命。常见的轮齿修形包括齿廓修形和齿向修形[5]。齿廓修形主要是修去渐开线齿轮齿顶或接近齿根圆角的一小部分,改变渐开线轮廓形状;齿向修形主要是为了改善轮齿接触线上载荷的分布不均,把齿轮的两端修去一部分,使得齿轮两端厚度变小,中间厚度保持不变,齿轮形状近似为鼓形形状。

由于一档和四挡啮合时,产生应力较大,疲劳寿命较低,所以只对一档和四挡齿轮进行修形;由于二挡和三挡接触应力不大,疲劳寿命较大,满足设计要求,所以对它们不进行修形。本文把齿向和齿廓两种方法相结合,对轮齿进行修形。

2.3.1 轮齿修形结果

利用齿廓和齿向相结合的方法,对一档、四挡的主从动齿轮进行修形,得到新的齿轮,对新齿轮再进行接触应力和疲劳寿命分析,得到如下结果。

从求得接触应力云图和疲劳寿命曲线中可以看出,优化后的一档齿轮接触应力下降到1091.1Mpa,疲劳寿命最高循环次数提高到1e+6次,修行后的齿轮满足了设计要求。

从求得接触应力云图和疲劳寿命曲线中可以看出,优化后的四档齿轮的接触应力下降到923.2Mpa,疲劳寿命最高循环次数提高到2.2101e+5次,修行后的齿轮满足了设计要求。

3 结论

本文基于瞬态动力学分析理论,采用名义应力法,结合疲劳损伤累积理论,求得各档齿轮的接触应力,通过Goodman平均应力修正接触应力,最终得到各档齿轮的疲劳寿命曲线。经分析发现,二挡和三挡齿轮啮合时,齿轮的接触应力较低,均小于许用接触应力,疲劳寿命都处于高周疲劳阶段,满足设计要求;一档齿轮和四挡齿轮啮合时所产生的应力大于许用接触应力,且疲劳寿命较低,不满足设计要求,需要对其进行轮齿修形。采用齿向修形与齿廓修形相结合的方法,降低了齿面的接触应力,提高了轮齿的疲劳寿命,

取得了很好的效果。

参考文献

[1] 宋进桂,龚宗洋.汽车变速器理论基础,选择,设计与应用.[M]机械工业出版社,2011.

[2] 李海鹏.某变速器齿轮的动态特性分析及疲劳寿命研究.南京理工大学,2016.

[3] 陈静.基于有限元方法的重型车变速器整体动态模拟与疲劳寿命研究[A].吉林大学,2009.

[4] 刘德刚,侯卫星.基于有限元技术的构件疲劳寿命计算[J].铁道学报,2004.2.

[5] 成大先.机械设计手册(第五版)第3卷[S].北京:化学工业出版社, 2008.