超厚筏板基础钢筋型钢支架的设计与应用

2018-10-21吕远

吕远

摘 要:以安蚌埠锦绣香堤1-2#地块1#办公楼超高层项目为例,针对工程底板超厚、钢筋用量大层数多的特点,将常规现场焊接钢筋作为马凳改为用型钢支架作为中间、顶层钢筋支撑, 通过精确的计算、设计、施工,降低了成本,有效的提高了筏板钢筋绑扎过程、砼浇筑过程中的安全、质量与进度。

关键词:超高层;超厚筏板;型钢支架;馬凳;施工工艺;质量标准

1 引言

现代建筑中经常会存在一些厚度较大的筏板基础或其他钢筋混凝土结构,这些结构随着其厚度的增加,其钢筋施工阶段、混凝土施工阶段整体支撑体系稳定性也会随之降低,给整体安全施工造成了不小的难度。

2 工程概况

蚌埠锦绣香堤1-2#地块1#办公楼工程地下四层地上四十一层,建筑总高186m,地处蚌埠市东海大道与朝阳路交叉口西南角,蚌埠市的新地标。该工程主楼部分的筏板厚度为2600mm,局部在基础厚度变化的交接部位达到7100mm厚,裙楼和非主楼地下室部分底板厚600mm,其上部、下部均为双层双向Φ25@150的钢筋网片,筏板厚1/2处设置双向Φ12@200双向钢筋网片。

3 型钢支架方案设计与验算

3.1 型钢支架方案设计

考虑钢筋自身荷载及施工活荷载,其均布荷载达到8.7kN/m,如采用传统的钢筋马镫支撑体系,因上部荷载较大其失稳可能性极大,且成本高。经多方案研究比较,决定整体采用型钢支架支撑体系,可有效解决整体支撑体系稳定性的问题。

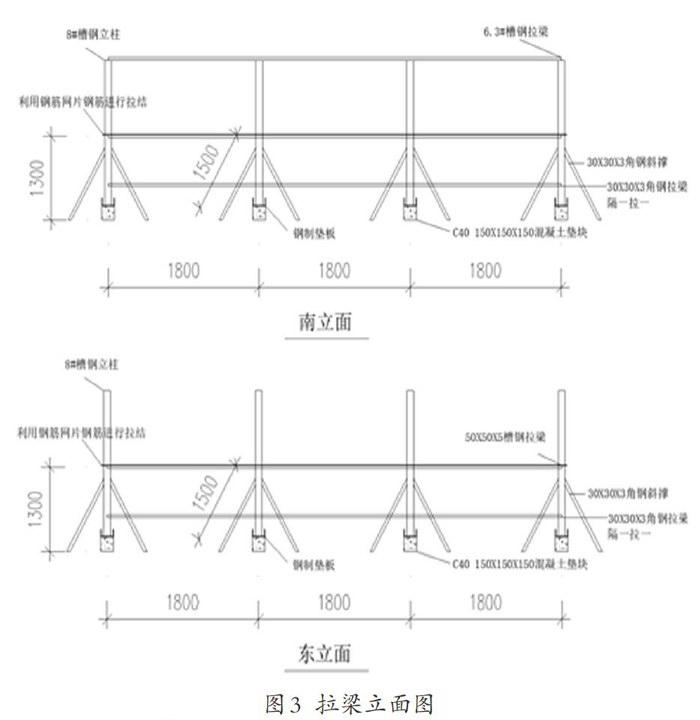

立柱采用[8槽钢,局部厚板处采用[10槽钢,间距1.8m×1.8m布置。立柱底部垫置150的[8槽钢。顶部水平梁选用[6.3槽钢,每1.8m设置(结合支撑立柱位置),中间钢筋网片支撑南北方向选用L50×50×5角钢和东西方向选用Φ18钢筋,立柱之间设L30×30×3角钢扫地杆。梁与立柱电焊固定。厚度0.6处立柱采用Φ25几字钢筋,间距1.5m×1.5m,槽钢、钢板的材质均为Q235钢。焊接采用E43系列型焊条。

3.2 型钢支架稳定性验算

型钢支架所承受的荷载包括上层钢筋的自重、施工人员及施工设备荷载。

上层钢筋的自重荷载标准值为 1.980kN/m;

施工设备荷载标准值为 1.800kN/m;

施工人员荷载标准值为2.700kN/m;

横梁采用[6.3槽钢;

横梁的截面抵抗矩 W=16.123cm3;

横梁钢材的弹性模量 E=2.05×105N/mm2;

横梁的截面惯性矩 I=50.786cm4;

立柱采用[8槽钢;

立柱的高度 h=2.33m;

立柱的间距 l=1.8m;

钢材强度设计值 f=215N/mm2;

立柱的截面抵抗矩 W=25.3cm3;

支架横梁按照三跨连续梁进行强度和挠度计算,支架横梁在小横杆的上面。

按照支架横梁上面的脚手板和活荷载作为均布荷载计算支架横梁的最大弯矩和变形。

(1)均布荷载值计算。

静荷载的计算值 q1=1.2×1.980=2.376kN/m;

活荷载的计算值 q2=1.4×2.700+1.4×1.800=6.300kN/m;

支架横梁计算荷载组合简图(跨中最大弯矩和跨中最大挠度)

支架横梁计算荷载组合简图(支座最大弯矩)

(2)强度计算。

最大弯矩考虑为三跨连续梁均布荷载作用下的弯矩

跨中最大弯矩计算公式如下:

[M1max]=0.08q1l2+0.10q2l2

跨中最大弯矩为:

M1=(0.08×2.376+0.10×6.300)×1.802=2.657kN·m

支座最大弯矩计算公式如下:

[M2max]=-0.10q1l2-0.117q2l2

支座最大弯矩为:

M2=-(0.10×2.376+0.117×6.300)×1.802=-3.158kN·m

我们选择支座弯矩和跨中弯矩的最大值进行强度验算:

σ=3.158×106/16123.0=195.871N/mm2

支架横梁的计算强度小于215N/mm2,满足要求。

(3)挠度计算。

最大挠度考虑为三跨连续梁均布荷载作用下的挠度。

计算公式如下:

[Vmax]=0.677[q1l4100EI]+0.990[q2l4100EI]

静荷载标准值q1=1.980+1.800=3.780kN/m;

活荷载标准值q2=2.700kN/m;

三跨连续梁均布荷载作用下的最大挠度。

V=(0.677×3.780+0.990×2.700)×1800.04/(100×2.05×105×507860.0)=5.276mm

支架横梁的最大挠度小于1800.0/150与10mm,满足要求。

(4)支架立柱的计算。

支架立柱的截面积A=10.24cm2;

截面回转半径i=3.150cm;

立柱的截面抵抗矩W=25.3cm3。

支架立柱作为轴心受压构件进行稳定验算,计算长度按上下层钢筋间距确定:

σ=[NφA]+[MwW][≤][f]

式中:

σ──立柱的压应力;

N──轴向压力设计值;

φ──轴心受压杆件稳定系数,根据立杆的长细比λ=h/i,经过查表得到,φ=0.76;

A──立杆的截面面积,A=10.24cm2;

[f]──立杆的抗压强度设计值,[f]=215N/mm2;

Mw──立杆的受的最大弯矩值,Mw=3.16kN·m2;

采用第二步的荷载组合计算方法,可得到支架立柱对支架横梁的最大支座反力为:

[Nmax]=1.1q1l+1.2q2l

經计算得到 N=18.31kN, σ=148.354N/mm2;

立杆的稳定性验算 σ<=[f],满足要求!钢筋支架计算满足要求。

4 施工工艺流程及操作要点

4.1 施工工艺原理

在基坑完成垫层工序后,在其上布置型钢支架立柱点位,并在此点位处放置达到设计强度C30混凝土立方体方块作为垫块,在垫块上放置型钢立杆,并按设计1800×1800mm的间距进行摆放,在立柱其底部设置拉梁,梁与立柱焊接固定,立杆中部设置拉梁且作为中层钢筋网片支撑点,钢筋网片同时对整体支撑有一定的拉结作用;在立柱下部设置斜支撑,顶端设置型钢拉梁,拉梁不仅作为稳固构件也作为上部钢筋网片的支撑点。

4.2 施工工艺流程

4.3 操作要点

4.3.1 施工准备

①认真熟悉图纸,编制施工方案,运用PKPM软件对方案进行安全验算,且方案已审批;

②对局部厚度较大区域立柱及拉梁结合现场做深化处理;

③运用BIM技术进行建模分析;

④施工平面控制网已建立,并已复核。并弹出轴线、标高控制线;

⑤对管理人员和施工人员做好技术交底;

⑥立柱(8#、10#槽钢)及拉梁(30×30×3角钢、50×50×5角钢、6.3#槽钢、钢筋现场取材)原材料按计划进场;

⑦立柱、拉梁制作及编号;

⑧施工机械准备就位。

4.3.2 测量放线

①根据方案设计1800×1800mm间距设置轴线、水平线,确保准确。

②根据方案设计对每根立杆进行定位,并复测每个点位标高;

③用全站仪对每个轴线、水平线、点位进行复测。

4.3.3 立柱及拉梁制作

经复测立柱每个点位标高并记录,经过计算进行立柱制作并编号,拉梁按方案设计进行选材制作。

4.3.4 立柱的放置及加固

①立柱下放置强度≥C40混凝土垫块;

②混凝土垫块上放置钢垫板(10cm长8#槽钢);

③槽钢立柱放置并与钢垫板焊接;

④立柱角钢斜撑支设;

⑤立柱垂直度校正;

⑥按方案要求对局部厚度较大部位立柱进行二次加固处理;

⑦对每个立柱角钢斜撑进行满焊并进行焊缝检查。

4.3.5 下部拉梁安装

下部拉梁紧随立柱及斜撑安装后安装,保证连续作业,并对每处焊缝进行检查。

4.3.6 中部拉梁安装

①按方案设计1.3m中部拉梁进行标高控制线设置;

②按要求设置中部拉梁;

③对中部拉梁进行标高复测,对不符合要求的进行整改;

④对每处拉梁及立柱连接处进行满焊、并进行焊缝检测,对不合格的焊缝进行返工,整改完成后方可进行中部钢筋网片施工。

4.3.7 上部拉梁安装

中部钢筋网片绑扎出一部分作业面后进行上部拉梁施工,施工中对上部拉梁顶面标高进行实时控制,对不合格点进行及时处理,并检查每处焊缝合格后方可进行上部钢筋网片施工。

5 质量控制

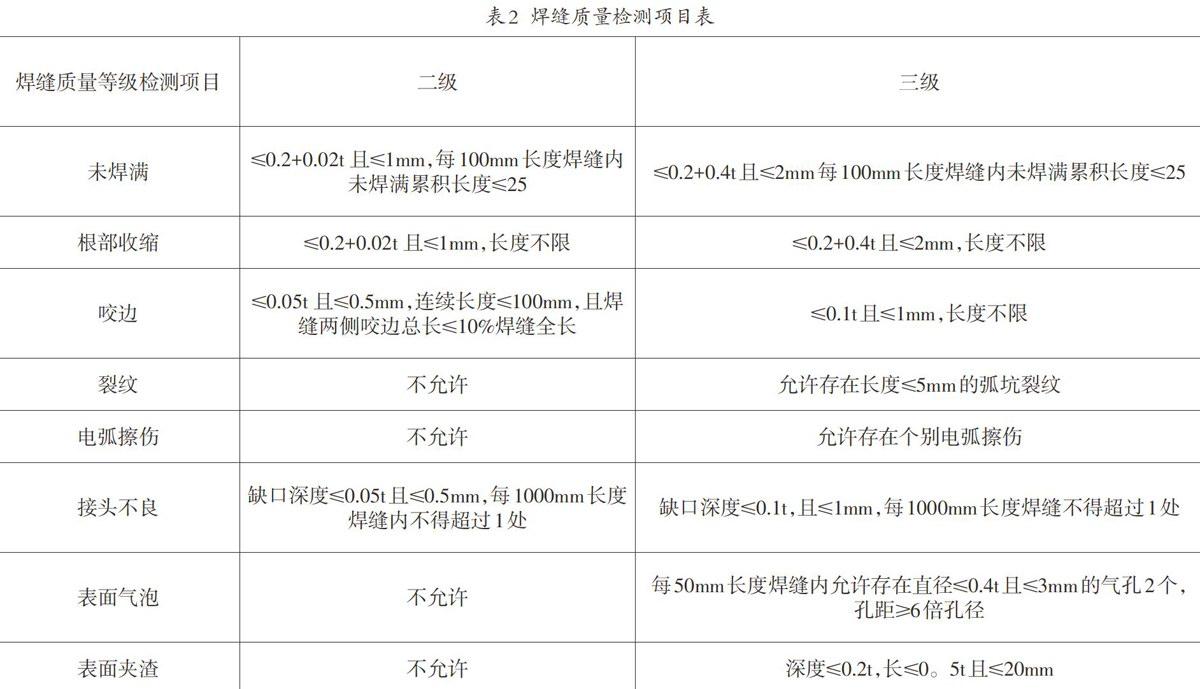

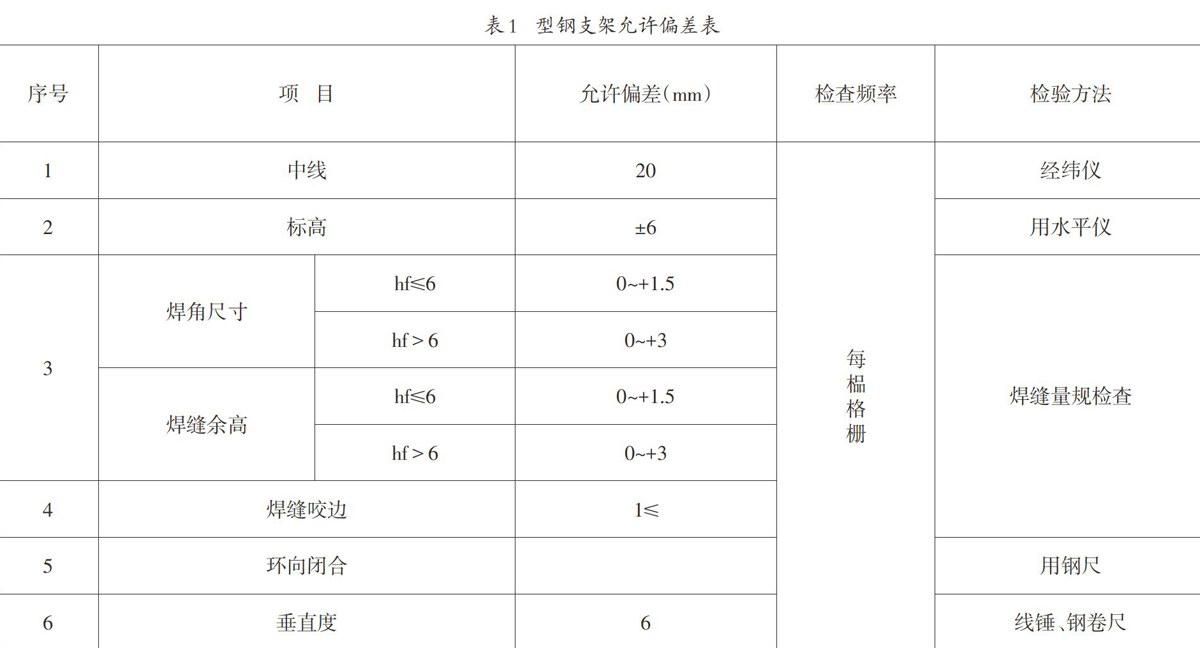

5.1 工程质量控制标准

5.2 质量保证措施

(1)立柱放置前必须严格按照规划图进行测量放线确定点位,摆放好混凝土垫块绑扎好钢筋网片后复测是否存在偏位。

(2)立柱点位确定后应对每个点位进行标高测量记录,计算每根立柱长度后方可对立柱进行编号加工以确保上部钢筋保护层厚度达到要求。

(3)立柱摆放完成后其横纵方向均应在同一中线上(带线施工)。

(4)下部、中部、上部拉梁均应严格按照设计标高进行焊接,使用水准仪进行控制。

(5)立柱斜撑严格按照设计角度进行焊接。

(6)所有焊缝均应严格按照《建筑钢结构焊接技术规程》(JGJ81)中给出的缺陷分类及检测方法进行检查。

(7)应对每根立柱进行检查严禁出现变形、倾斜等问题,若存在此类问题应及时反馈并进行调整或更换。

参考文献:

[1] 建筑施工手册(第四版).

[2] 钢结构-原理与设计.

[3] GB 50009-2012.建筑结构荷载规范[S].

[4] GB 50300-2001.建筑工程施工质量验收统一标准[S].

[5] GB 50026-93.工程测量规范[S].

[6] JGJ 33-2001.建筑机械使用安全技术规程[S].

[7] 钢结构原理与设计(第2版).