基于模糊滑模控制的SRM多重闭环控制研究

2018-10-20范冰洁李玉忍刘勇智

范冰洁,李玉忍 ,刘勇智

(1.空军工程大学,西安 710043;2.西北工业大学,西安 710038)

0 引 言

开关磁阻电机(以下简称SRM)有着结构简单牢固,成本低,鲁棒性好、免维护等优点,所以使得其在航空航天电源系统中应用越来越广泛[1]。但是转矩脉动严重阻碍了SRM的推广和普及,造成这一缺点的主要原因是电机定转子的特殊结构和严重非线性的电磁特性[2]。为抑制转矩脉动,国内外学者进行了大量的研究并取得了很多重要研究成果[3],主要集中在电机本体设计和电机控制策略两个方面。

在电机本体设计方面,文献[4]提出一种在转子齿两侧开槽的方法,通过改变转子齿形,减小径向磁密,增大切向磁密,从而减小转矩脉动[4]。在电机控制策略方面,文献[2]采用DITC(直接瞬时转矩控制),依据转矩偏差为电机激励相产生开关信号,但是瞬时转矩基于电流和转子位置,从有限元仿真或实验中获得,难以在工程中实际使用;文献[5]提出了基于柔性神经网络(FNN)的SRM直接瞬时转矩控制策略,但外环采用的不完全微分模糊控制器,计算速度慢。文献[6-7]通过设计不对称转矩分配减小脉动系统,但需要建立复杂的电机模型。文献[8]采用迭代学习控制策略,在不需要预知SRM精确模型的情况下,能够有效抑制转矩脉动,但对处理器运算速度要求较高。文献[9]将VSS应用于SRM调速系统中,无需知道电机精确模型就可以有效地减小转矩脉动,但这种方法只是在速度环进行了变结构控制,对通过开关管的电流峰值没有削减。文献[10]设计了双环PI参数自适应调节器,抑制转矩波动,其中对dL/dθ的求解不够精确,而且没有有效削减通过开关管的电流峰值。

本文在直接瞬时转矩控制的基础上,研究了一种新型的基于模糊滑模控制的SRM多重闭环控制策略,在检测相电流的过程中考虑续流阶段转矩的变化,从而达到了对转矩的精确控制,有效地抑制转矩脉动,同时也解决了查表法在实际工程中难以应用的问题,实现了电机的循环控制。

1 控制器设计

1.1 建立状态方程

由力学定律可以得到电机的运动方程:

(1)

(2)

式中:ω为转子角速度;θ为转子位置角;J为转动惯量;Tj为相电磁转矩;TL为负载转矩;F为阻尼系数。

式(2)变换后可得:

(3)

(4)

1.2 切换函数和控制率设计

对于式(4),取切换函数s=cTx(t)=c1x1+x2,切换平面为c1x1+x2=0。

取控制率:

(5)

(6)

1.3 模糊滑模控制设计

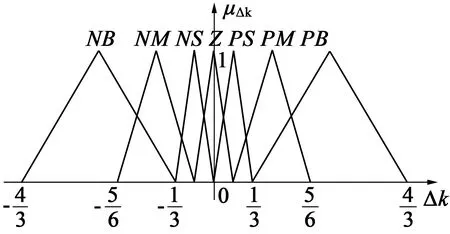

切换增益ΔkT采用模糊控制器估算。其中,输入变量为s,输出变量为Δk,定义输入变量s和输出变量Δk的语言值为PB,PM,PS,Z,NS,NM,NB。

输入输出的模糊集分别为{A-3,A-2,A-1,A0,A1,A2,A3}和{B-3,B-2,B-1,B0,B1,B2,B3},Ai和Bi对应的语言值为A-3=NB,A-2=NM,A-1=NS,A0=Z,A1=PS,A2=PM,A3=PB;B-3=NB,B-2=NM,B-1=NS,B0=Z,B1=PS,B2=PM,B3=PB。

定义规则:ifsisAithen ΔkisBi(i=-3,…,3),模糊输出精确控制量:

(7)

图1 Δk的隶属度函数

图2 模糊滑模控制器

2 SRM运动方程

本文以6/4电机为例进行转矩脉动抑制研究,电机相绕组产生的转矩:

(8)

这样就可以通过电感、电流和转子位置角获得转矩信息。当SRM饱和时,利用傅里叶级数近似逼近非线性电感[11]:

式中:Lk为第k相电感;Nr为转子齿数。

忽略谐波:

Lk(θ,i)=L0(i)+L1(i)cos(Nrθ+π)

(10)

(11)

由于铁心不饱和,因此Lmin为常数。用三阶多项式拟合Lmax和i的关系[11],如图3所示。

Lmax=a0+a1i+a2i2+a3i3

(12)

图3 Lmax 与电流i的拟合

根据功率开关管控制规律可知,功率管开通区间大部分在0~45°范围内,转矩产生区间主要在15°~30°范围内。当转子在15°~30°和60°~75°时,电流变化影响较小,图4为电感与转子位置角拟合时的曲线。

Lk(θ,i)=b0+b1θ+b2θ2+b3θ3

(13)

图4 电感与转子位置角拟合

按照式(10),式(13)计算得到的电感与实际电感对比如图5所示。

图5 实际电感与求得电感的对比

电机的相绕组电压:

(14)

忽略电流影响,式(14)简化为:

(15)

这样经过化简可以得到:

(16)

(17)

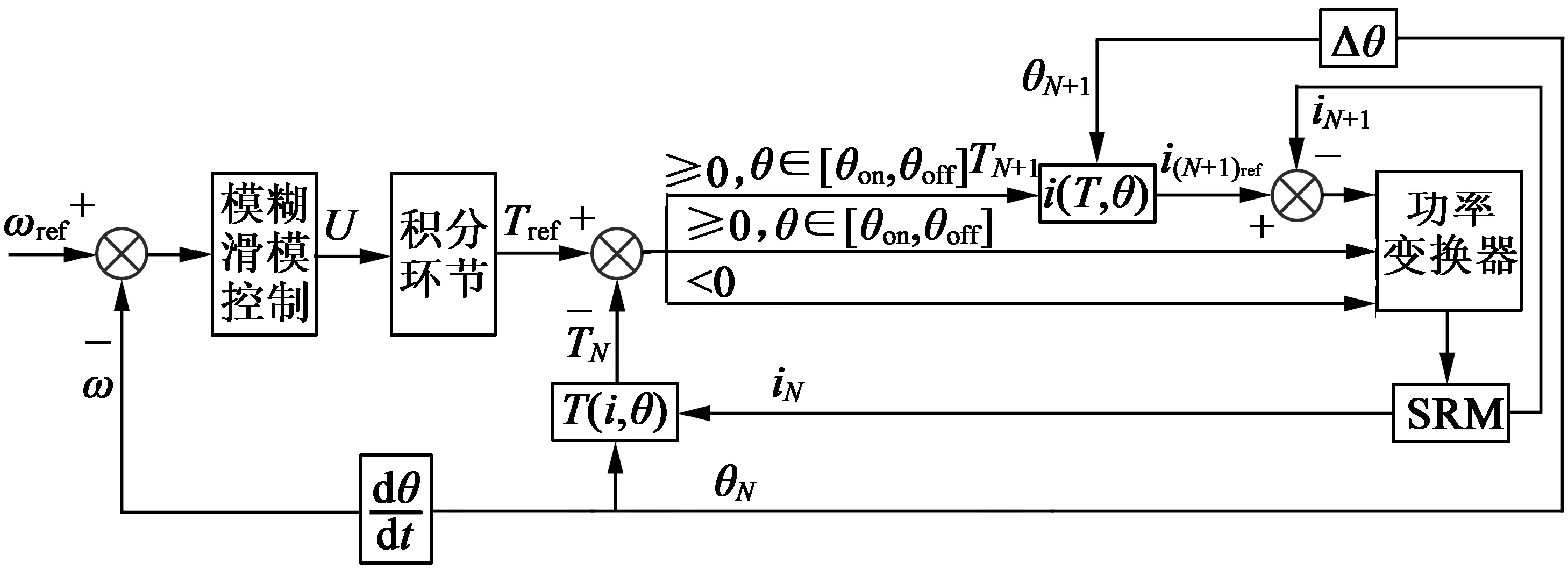

3 控制策略

系统整体框图如图6所示,采用以电流、转矩、转速为控制量的多重闭环控制策略对转矩进行实时精准控制,通过检测转速获得参考转矩,通过检测电机的相电流获得相转矩,通过电流、转子位置角和转矩的对应关系获得输出转矩,方法简便可行,便于工程应用。

图6 系统的整体结构图

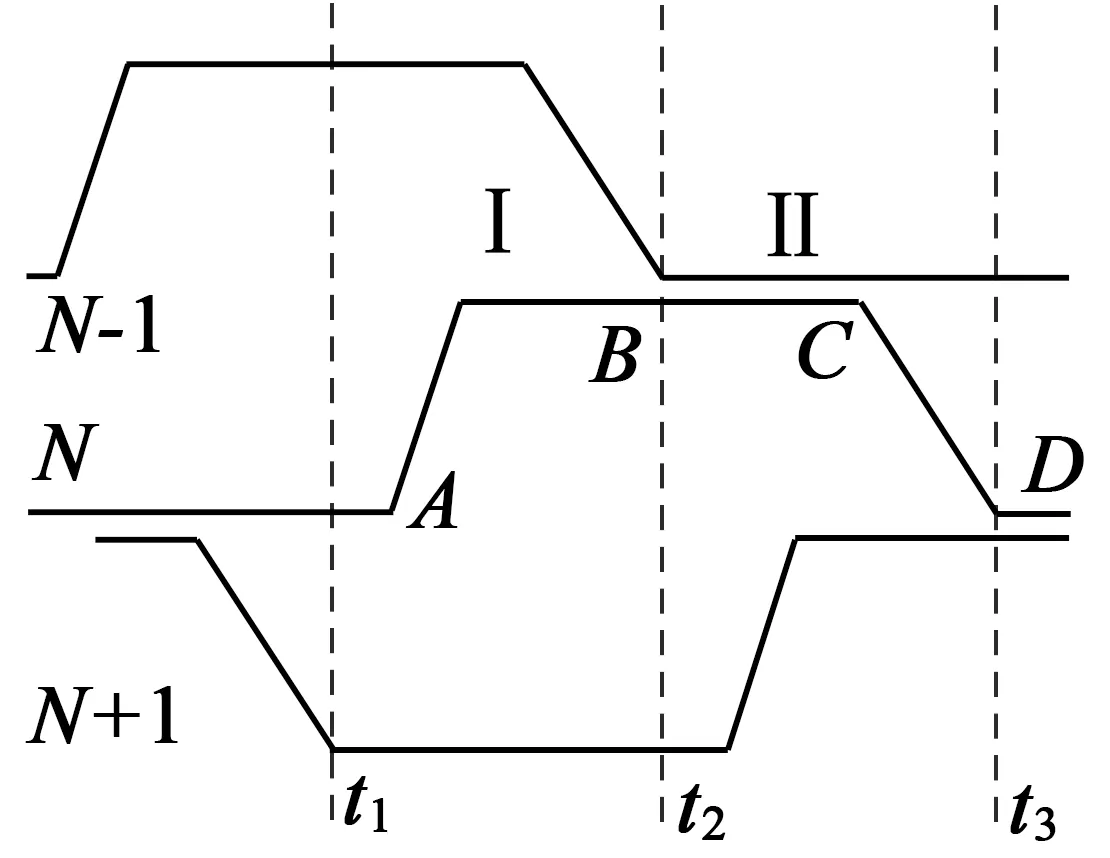

SRM工作时导通区间的划分如图7所示。

图7 导通区间的划分

以第N相为例,图7中AC段为导通区间,CD段为续流区间。大多数文献只考虑AC段而不考虑CD段,本系统通过实时检测相电流获得转矩,从而提高对转矩的控制精度。

本系统将每相电流分为Ⅰ和Ⅱ两个区间,分界点为t2时刻,区间Ι的控制方式:通过检测电机的转速并与参考转速相比较,获得转速差,通过模糊滑模控制和积分环节转换为参考转矩Tref,通过式(17)计算得到第N-1相的瞬时转矩TN-1,与Tref相比较。当TN-1>Tref时(允许误差范围在[-0.05,0.05]),控制功率管工作在“0”状态;此时若TN-1>Tref仍成立,控制功率管工作在“-1”状态。当TN-1 区间ΙΙ内的控制方式与I相同。 这种控制方式相比文献[10]的双环控制,既保留了DITC方式的瞬时性,也削减了电流峰值。 通过在MATLAB/Simulink中搭建6/4电机模型进行仿真验证,图8为转矩曲线簇。 图8 转矩曲线簇 样机参数如表1所示,其中Lmin=2.453 mH,相电阻为R=1.20 Ω,Lmax与电流拟合时参数a0=0.0235,a1=6.67×10-4,a2=-8.95×10-5,a3=1.74×10-6。转子位置在15°~30°时拟合参数b0=5.82×10-3,b1=9.57×10-4,b2=1.6×10-5,b3=2.68×10-7。 表1 样机的结构参数 设定额定转速为500 r/min,额定电压270 V,额定功率3 kW等相关参数。按照满足滑模存在性及可达性的条件以及滑模稳定的参数范围,选取滑模参数进行仿真。当负载转矩为6 N·m时,多重闭环控制下的转矩与PID控制下的转矩对比如图9所示,系统稳定后的转矩和转速如图10所示。可见,电机的转矩稳定在5.9~6.1 N·m之间,转速稳定在501~504 r/min,而且响应快,超调较小,实现了对转矩的较精确控制。 (a) 经典PID控制下的转矩 (b) 多重闭环控制下的转矩 (a) 转矩 (b) 转速 本文通过模糊滑模控制将转速差转变为参考转矩,一定程度上减小了系统的抖振,通过运动方程求得相转矩,并与由转速差通过模糊滑模控制转换得到的参考转矩进行比较,实现相邻两相功率开关管的通断控制,从而抑制转矩脉动。但是本方法在转子位置角较小时对电感的求解存在一定的误差,不利于转矩脉动的精确抑制。4 仿真分析

5 结 语