界面热阻对π型铸件凝固过程温度场的影响

2018-10-20焦壮壮袁训锋王艺儒

焦壮壮,杨 燕,袁训锋,王艺儒

(商洛学院,陕西商洛 726000)

采用数值模拟技术研究铸造凝固过程能够有效的降低成本,缩短研发周期。20世纪60年代,Forsund[1]最早采用有限差分法进行铸件凝固过程的传热计算,开创了应用数值模拟技术研究铸件凝固过程的先河。随着计算机技术和数值模拟方法的发展,数值模拟在凝固过程中占据重要地位。牛晓武[2]、刘爱敏[3]、刘艳明[4]等采用有限元软件ANSYS对机床电机座和II型铸件凝固过程进行模拟,对铸件缺陷进行预测。李岩[5]、刘洋[6]、贾瑞娇等[7]采用ProCAST软件对数控镗铣床滑枕、框架铸件、铝合金轮毂温度场进行模拟计算,探讨最佳工艺过程,从而避免浇不足、冲沙、缩孔等铸造缺陷。张相华[8]将界面热阻条件等效为边界条件,通过计算积分的办法实现界面热阻条件的约束,采用算例证明方法的正确性和有效性。这些均为基于商业软件进行温度场模拟研究,无法揭示凝固过程的部分物理本质。袁训锋[9,10]、胡瑞霞[11]、杨燕[12,13]等采用直接差分法求解热传导方程,运用C++语言编写模拟程序,研究界面热阻对T型和L型铸件温度分布及拐角处凝固速率的影响。未涉及对更接近工程实际的π型铸件凝固过程研究。

本文在文献[9-10]的基础上,以镁合金π型铸件为研究对象,探讨界面热阻对π型铸件凝固过程温度分布的影响,绘制重点位置的温度随时间变化曲线。

1 铸件计算模型

1.1 π型铸件模型

π型铸件模型如图1所示,铸件模型由底座和冒口组成。铸件结构尺寸如表1所示。

1.2 参数值的选取

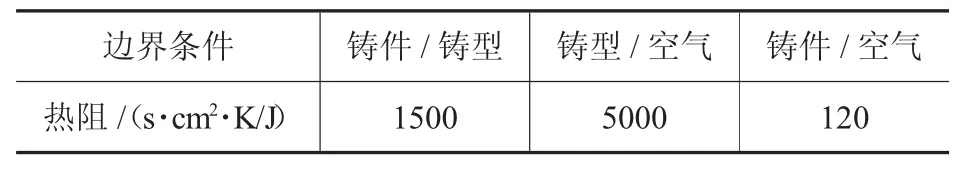

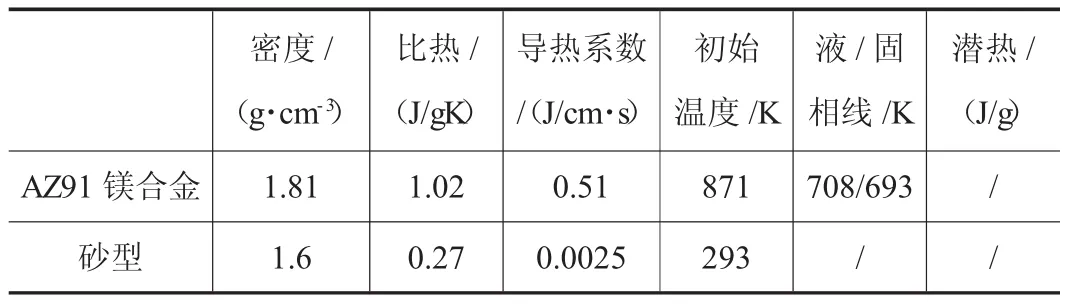

铸造外部条件如表2所示,材料AZ91合金和铸型的热物性参数如表3所示。

1.3 热传导微分方程

图1 π型铸件模型图

表1 π型铸件结构尺寸图(单位:cm)

表2 铸造的外部条件

表3 热物性参数

2 温度场模拟程序的实现

2.1 网格剖分

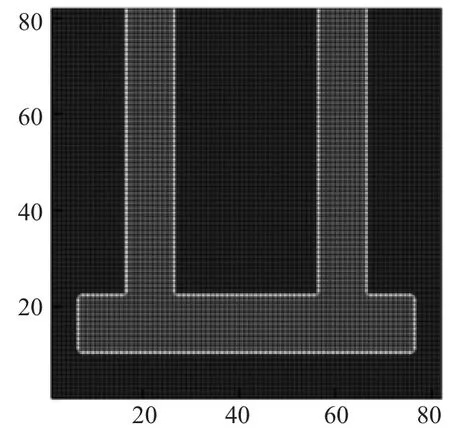

选择82cm×82cm的正方形区域进行计算,网格大小设定为1cm×1cm,总网格数为82×82,离散化后的计算区域如图2所示。

2.2 程序实现过程

在差分单元上直接应用能量守恒定律,根据单元内积蓄的热量等于通过各面传入和传出热量的 代 数 和 , 建 立 节 点 方 程(i,j)单元 t时刻的温度为,(i,j)单元 t+Δt时刻的温度为,Ax=Δt(/ρcpν)与材料的密度和定压热容有关,ν为单元的体积,Δt为时间步长,TNS为单位时间从各面传入单元热量的代数和。

图2 离散化计算区域示意图

在计算过程中,选取时间步长Δt=0.02s,空间步长Δx=Δy=1cm。计算获得数据采用Tecplot软件可视化处理进行定性分析,特征数据运用Origin软件绘制曲线图进行定量分析。

3 模拟分析

3.1 铸件/铸型热阻对温度分布的影响

AZ91镁合金在不同铸件/铸型热阻(h1),凝固时间为4000s的温度分布如图3所示。从图中可以看出,铸件/铸型热阻为150s·cm2·K/J时,热量主要通过铸件/铸型界面和铸件/空气界面传输到铸型、空气中,冒口部分迅速形成明显的“梯形状”热扩散层;两冒口间铸型中部形成较小的“U形”低温区域;铸件底座部分单元格呈现红色温度较高,热量传递缓慢,凝固过程中此部分易形成封闭的液相区,最终形成缩孔、缩松等缺陷,如图3a所示。随着铸件/铸型热阻h1增大,铸件/铸型界面导热能力减弱,热量主要通过铸件/空气界面导出,铸件界面冒口部分热扩散层“梯形状”向“矩形状”转变;两冒口间铸型中部的“U形”低温区域逐渐增大,如图3b、c所示。当铸件/铸型热阻为2500s·cm2·K/J时,铸件/铸型界面导热较少,热量主要通过冒口部分向外传输,冒口部分形成“矩形状”热扩散层,整个铸件从冒口部分向内部区域凝固,如图3d所示。

图3 铸件/铸型热阻(h1)对温度分布的影响

定量分析AZ91镁合金在不同铸件/铸型热阻(h1)条件下温度分布情况,图4为选取拐角部分(i=15,j=23)和(i=27,j=23)单元绘制温度与时间变化关系曲线。从图中可以看出,AZ91镁合金在不同铸件/铸型热阻条件下,内外拐角处的温度先快速升高到极大值,随后缓慢减小趋于稳定;随着铸件/铸型热阻h1的增大,温度升高速率减慢,温度到达极大值的时间逐步增加且极大值温度逐渐减小,凝固后期不同铸件/铸型热阻外拐角部分单元格温度差异减小;在h1=150s·cm2·K/J时,内外拐角最高温度达到780.9K、801.8K,如图4a、b所示。通过观察图4c发现,凝固初期,外拐角部分与内拐角部分温度差值迅速增大,到凝固后期温度差逐渐减小;外拐角部分与内拐角部分相比更易向铸型及环境传递热量,在h1=150s·cm2·K/J条件下凝固时间达到3700s开始,外拐角温度低于内拐角温度。

3.2 铸型/空气热阻对温度分布的影响

AZ91镁合金在不同铸型/空气热阻(h2)凝固时间为4000s的温度分布,如图5所示。由图可以看出,随着铸型/空气热阻(h2)的增大,热量通过铸型/空气界面的能力减弱,底座部分热量堆积,底座部分热扩散层增厚,温度逐渐增加。

定量分析AZ91镁合金在不同铸型/空气热阻(h2)条件下温度分布情况,图6为选铸型侧面(i=1,j=16)和铸型底座(i=41,j=1)单元绘制温度与时间变化关系曲线。从图中可以看出,在不同铸型/空气热阻条件下,随着凝固时间的增加,铸型侧面和底座温度不断升高且速率逐渐增大,由于铸型侧面的厚度比底座小,热量容易在铸型底部聚集,铸型侧面温度升高比铸型底座快。铸型/空气界面热阻h2=500s·cm2·K/J,热量传输效果相对较好,铸型侧面和底座温度较低,铸型/空气热阻为 h2=5000s·cm2·K/J时,铸型 /空气界面热量传输效果较差热量富集,铸型侧面和底座温度较高。热阻介于最大值和最小值时,单元格温度介于两者之间。

图4 铸件/铸型热阻(h1)条件下温度随时间变化关系

图5 铸型/空气热阻(h2)对温度分布的影响

图6 不同铸型/空气热阻(h2)条件下温度随时间变化关系

图7 不同铸件/空气热阻(h3)对温度分布的影响

3.3 铸件/空气热阻对温度分布的影响

AZ91镁合金在不同铸件/空气热阻(h3)条件下,凝固时间为4000s时温度场分布情况,如图7所示。从图中可以看出,在铸件/空气热阻为120 s·cm2·K/J时,铸件/空气界面向外传输热量的能力强,铸件冒口附近单元格的颜色最浅,形成明显“矩形状”热扩散层,温度下降最快,优先凝固,铸件由冒口部分向底座部分凝固,如图7a所示。随着铸件/空气热阻h3的增大,铸件/空气向外传输热量的能力减弱,冒口区域优先凝固的优势减弱,“矩形状”热扩散层减少,整个铸件的高温区域面积增多,如图7b、c所示。铸件/空气热阻h3的进一步增大,“矩形状”热扩散层消失,整个铸件均为高温部分,冒口区域优先凝固的优势消失,如图7d所示。

图8 不同铸件/空气热阻(h3)条件下冒口部分(i=21,j=81)温度随时间变化关系

定量分析AZ91镁合金在不同铸件/空气热阻(h3)条件下温度分布情况,选取冒口部分(i=21,j=81)绘制温度与时间变化关系曲线,如图8所示。可以看出铸件/空气界面热阻h3=120s·cm2·K/J时,冒口部分温度急剧下降,热量传输迅速,冒口部分凝固快。铸件/空气界面热阻h3=1200s·cm2·K/J时,冒口部分温度下降缓慢,凝固速率减小,冒口优先优势减弱。热阻介于最大值与最小值时,凝固速率介于两者之间。

4 结论

(1)不同铸件/铸型热阻条件下,内外拐角处的温度先快速升高到极大值,随后缓慢减小趋于稳定。当铸件/铸型热阻为150s·cm2·K/J时,冒口部分呈现“梯形状”热扩散层,冒口之间铸型形成“U形”低温区域;随着铸件/铸型热阻的增加,冒口部分热扩散层“梯形状”向“矩形状”转变,冒口之间的“U形”低温区域逐渐增大。

(2)不同铸型/空气热阻条件下,铸型侧面的厚度比底座小,热量容易在铸型底部聚集,铸型侧面温度升高比铸型底座快。随着铸型/空气热阻的增大,底座部分热扩散层增厚,温度逐渐增加。

(3)铸件/空气热阻较小时,铸件/空气向外传输热量的能力强,冒口区域形成明显“矩形状”热扩散层,铸件由冒口部分向底座部分凝固;随着铸件/空气热阻的增大,铸件/空气向外传输热量的能力减弱,冒口区域优先凝固的优势减弱直到最终消失。