大惯性回转系统速度位置复合控制特性研究

2018-10-20黄伟男张晓刚

黄伟男 张晓刚 权 龙 葛 磊

(太原理工大学新型传感器与智能控制教育部重点实验室, 太原 030024)

0 引言

工程机械大惯性液压回转系统由于大延迟、响应慢等特性,造成平稳性和可控性较差,严重影响了元件寿命和驾驶员的舒适性。为此,一些研究人员采用PID、滑模控制和自适应鲁棒性控制等一系列智能控制算法[1-4],用于改善大惯性回转系统控制特性,但这些研究都是针对四边联动阀控液压马达系统,控制阀进出口同时节流,同一时刻只能控制马达一个腔的压力或流量,节流损失大、发热严重。

有效的解决方案是采用进出口独立控制的方法。现有关于进出口独立控制系统的研究主要集中在液压回路原理[5-9]、能量效率[10-15]和压力流量复合控制[16-20]等3方面,但多数都是以液压缸为研究对象,只有王庆丰等[21-22]对采用双比例方向阀按进出口独立方式控制的大惯性液压回转系统做了研究,实现了对加减速过程速度和压力的复合控制,减小了液压冲击。

随着对工程机械性能要求越来越高,不仅需要控制系统运行压力和速度来改善平稳性、降低能耗,还需要较高的定位精度。目前,回转系统位置控制一般采用驾驶员在环的控制方式,靠驾驶员的观测实现定位,由于驾驶员的反应较慢,会影响生产效率和作业的一致性,难以满足对回转定位精度要求较高的工程作业。

为此,本文在进出口独立控制系统基础上,提出一种速度位置复合闭环控制策略,根据输入的回转期望位置给定值,生成相应的S型速度控制曲线进行前馈控制,减小跟踪误差,并在位置反馈控制的同时加入压差反馈和速度反馈,用于提高定位精度和改善系统运行平稳性。并以6 t液压挖掘机为研究对象,构建机电液联合仿真模型和回转系统速度和位置复合控制试验测试系统,对提出的控制策略进行仿真和试验对比分析,验证其可行性和有效性。

1 系统原理与分析

1.1 回转系统基本原理

进出口独立控制液压挖掘机回转系统的基本原理如图1所示。系统中采用的液压泵压力和流量连续可调;回转液压马达两腔分别连接2个三位三通比例方向阀,对进、出油口独立控制;马达两腔及泵出口装有压力传感器,上车回转平台装有陀螺仪用于检测转速和转角,泵出口还装有流量传感器;采用dSPACE硬件在环控制系统ds1103管理系统运行过程。

图1 进出口独立控制系统工作原理Fig.1 Working principle diagram of independent metering swing system

1.2 系统能耗分析

在回转系统运行过程中,系统能耗可以表示为

(1)

式中E——回转系统从t0到t1时刻所消耗的液压能

ps——液压泵出口压力

pL——负载压力

Δp——系统压力损失

Qs——液压泵输出流量

QL——负载所需流量

Qy——溢流流量

Qc——泄漏流量

由此可知,为降低回转系统能耗,可从2方面考虑:①减小压力损失,降低液压泵输出压力ps。②减少系统供油流量。

由于在回转系统减速过程中,液压泵不需输出能量,因此只需针对加速过程进行能耗分析。

如图2a所示为传统的负载敏感控制系统加速过程工作原理。由于采用四边联动滑阀控制,进油口和回油口节流面积的调节相互耦合,为了简化描述,假定此时两油口节流面积相同。为与负载相适应,控制阀进油口两端压差恒定为Δph,则Δp1=Δp2=Δph。

因此,采用四边联动滑阀控制系统能耗为

(2)

图2 加速过程工作原理Fig.2 Working principle diagram of accelerating

如图2b所示为采用进出口独立控制方法后,回转系统加速过程的工作原理。进、回油阀的阀口全开,将压力损失降到最低,减小了液压泵出口压力,同时根据回转速度曲线,控制液压泵摆角,使液压泵输出流量与回转速度相匹配,避免了溢流损失。

在负载功率相同的情况下,2种系统在回转加速过程的能耗特性对比如图3所示。

图3 回转系统加速过程能耗特性Fig.3 Energy consumption during accelerating process

2 控制策略

液压挖掘机回转系统速度位置复合控制方法的基本思想是:根据目标位置,生成相应的期望速度曲线,在位置反馈控制的基础上,增加速度前馈控制。在加减速过程中,速度前馈控制起主要作用,位置反馈起调节作用,使系统按照期望速度曲线运行,减小跟踪误差;运行到期望位置附近后,系统切换到定位过程,此时,只有位置闭环控制起作用,保证定位精度。

控制策略如图4所示。其中,θd为期望位置,ωd为最大角速度给定值,θrel为实际角位移,θ0为模式切换阈值,Δθ为θd与θrel的差值,Us、UB1、UB2分别为液压泵、控制阀B1和B2的控制信号。规定如图4所示的回转方向为正方向,根据Δθ选择控制模式,当Δθ>θ0时,系统处于正向回转过程,B1为进油阀,B2为回油阀;当|Δθ|≤θ0时,系统处于定位过程;当Δθ<-θ0时,系统处于负向回转过程,B2为进油阀,B1为回油阀。

图4 控制策略Fig.4 Diagram of control strategy

定义δ函数为

(3)

在加、减速过程中,阀B1和B2的电压控制信号UB1和UB2可分别表示为

UB1=δ(Δθ)U1+δ(-Δθ)U2

(4)

UB2=δ(-Δθ)U1+δ(Δθ)U2

(5)

式中U1、U2——进、回油阀电压控制信号

2.1 加速过程控制策略

加速过程采用如图2b所示控制回路原理,降低系统能耗。进、回油阀全开,控制信号为最大值,即U1=U2=Umax。在速度前馈控制中,根据θd和ωd生成相应的期望速度曲线ωr,并通过速度前馈计算模型得出速度前馈控制量Uv,用于控制液压泵摆角,实现流量匹配。

速度前馈控制量Uv的计算公式为

(6)

式中Dm——液压马达体积排量

i——液压马达与上车之间的转速比

为使系统能够按照给定值平稳快速的运行至期望位置,减小压力冲击,期望角速度和角位移采用S型曲线。通过曲线发生器设计,即可得到合理的角加速度曲线、角速度曲线和期望角位移曲线,图5为用于正向回转的生成曲线。

图5 S型位移和速度曲线Fig.5 S curves of displacement and velocity

加速度最大值和速度最大值均不能超过实际运行所能达到的最大加速度和最大速度。

2.2 减速过程控制策略

如图6所示为减速过程控制回路原理,采用进油阀全开,回油阀节流的控制方式。在减小进油口压力损失,按照期望速度曲线减速制动,防止产生吸空的同时,控制回油口压力,提高制动响应速度,减小压力冲击。

图6 减速过程工作原理Fig.6 Working principle diagram of decelerating

进油阀电压控制信号为最大值,即U1=Umax。回油阀电压控制信号为

(7)

式中QT——马达回油流量pz——制动压力

2.3 定位过程控制策略

随着回转角不断增大,|Δθ|不断减小,当|Δθ|≤θ0时,系统切换为定位过程,提高定位精度。此时,系统采用的控制回路原理如图7所示。由于四边联动滑阀压力增益较高,定位速度快、位置精度高,为使进出口独立控制阀具有与四边联动比例阀相近的压力增益,同时调节进、回油阀的输入信号,保持两阀开口量相等,使其具有与四边联动比例阀相同的工作模式。

图7 定位过程控制回路Fig.7 Working principle diagram of positioning

在定位过程中,两个阀的控制信号为

UB1=UB2=KθΔθ

(8)

泵摆角控制信号为

Us=KsΔθ

(9)

式中Kθ——阀定位比例系数

Ks——泵定位比例系数

为进一步提高系统控制特性,根据文献[23],引入速度反馈和加速度反馈,提高系统控制精度,增大系统阻尼比,减弱系统振荡,降低超调量。由于回转角加速度的精确测量较为困难,本研究中采用液压马达两腔压差反馈代替加速度反馈。

系统在静态时,由于静摩擦力的存在,液压马达两腔压差并不为0,因此采用压差反馈会造成一定的误差,为此,需要对压差反馈信号进行补偿。此时,在压差反馈计算模型中,将液压马达进、回油腔压力pa和pb作为输入信号,可得压差反馈控制量UF的计算公式为

(10)

式中Uf——误差补偿量

在速度反馈计算模型中,将回转角速度作为输入信号,可得速度反馈控制量UE的计算公式为

(11)

3 仿真分析

为验证上述控制策略,并对回路控制参数进行优化,根据现有YC60-8型挖掘机液压系统基本原理和机械结构,采用多学科仿真软件SimulationX,建立液压挖掘机多体动力学机电液联合仿真模型,如图8所示。

图8 机电液联合仿真模型Fig.8 Diagram of simulation model

该模型包括液压系统和机械系统两部分。液压系统:采用软件已有液压元件模型构建,各元件控制参数根据控制策略和实际的挖掘机液压系统参数进行设定;机械系统:测绘挖掘机各部件的实际尺寸,建立准确的三维模型,并采用软件模块CAD将已建的三维模型各部件导入SimulationX,按实际坐标位置将其连接起来。在该模型中,随着负载和工作姿态的变化,回转机构的转动惯量会随之变化,因此,能够真实地对液压挖掘机回转工作过程进行仿真,实现液压系统与机械结构模型的无缝连接和实时驱动。表1为液压挖掘机的基本参数。

图9所示为在相同设定条件下,回转角位移仿真结果与在实机上的试验结果对比曲线。运行过程中,仿真系统与试验系统相比,运行相同角位移仿真系统所用时间较短,但总体相差较小,运行趋势基本相同,证明仿真模型能较准确地模拟该回转系统的工作过程。

表1 液压挖掘机的基本参数Tab.1 Basic parameters of hydraulic excavator

图9 回转角位移仿真与试验结果对比Fig.9 Comparison of simulation and experimental results

本研究主要针对工程作业中常见的0°~90°标准工作循环过程作了仿真研究,先正向满载运行至90°,卸载后负向空载运行至初始位置(0°),正反向运行的给定角速度相同,均为30(°)/s。在仿真研究中,通过对比分析多组运行过程,确定了一组相对优化的回路控制参数,并取得了较好的控制效果。图10所示分别为仅采用速度前馈的开环控制、带位置反馈的闭环控制和带有位置、压差、速度反馈的闭环控制时,3种控制方法角速度和角位移的仿真结果。从图10可看出,开环控制时角位移误差较大,而运行速度响应较慢;加入位置闭环后的两种闭环控制方法都减小了角位移误差,实际角位移与给定角位移基本相同,定位精度较高,区别在于:只有位置反馈时,定位时角位移和运行速度有较大波动,而加入速度反馈和压差反馈后,角位移和速度波动减小且速度响应加快。

图10 仿真结果Fig.10 Simulation results

图11 液压马达两腔压力曲线Fig.11 Pressure curves of hydraulic motor

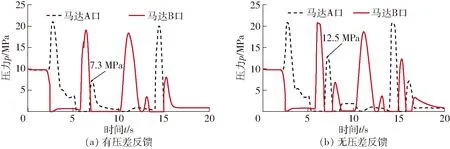

图11为只有位置反馈和带有压差反馈的位置闭环控制时液压马达两工作腔压力曲线的仿真结果。从图11可看出,没有压差反馈时,制动过程压力波动较大,波动峰值压力可达12.5 MPa,而加入压差反馈后,压力波动明显减小,波动峰值压力减小到7.3 MPa,且只波动一次。最大波动压力减小了41.6%。

4 试验

按照图1所示系统原理,构建液压挖掘机进出口独立控制回转系统试验平台,图12所示为试验系统照片。根据上述控制策略,分别进行位置开环和闭环试验,比较分析在不同运行角速度、不同期望位置下两部分试验结果,验证所提出的控制策略可行性,位置精度是否满足实际工作需求,并对仿真中所确定的控制参数进行了验证和优化。

图12 试验系统Fig.12 Diagram of experiment system1.控制阀 2.电气控制柜 3.dSPACE

试验中,液压泵采用力士乐生产的SYDFEE型电子比例轴向柱塞泵,最大排量为71 mL/r;液压阀采用力士乐公司生产的4WRPEH 10型伺服电磁阀;液压马达为原机配套的日本KYB公司生产的MSG-27P-23E型液压马达,排量为27.4 mL/r;在液压马达两油口和液压泵出口均安装有量程为0~25 MPa的阿托斯压力传感器;驾驶室顶部装有北微传感生产的BW-AH200型陀螺仪传感器,用于检测回转角度和速度,测量结果作为位置和速度反馈信号,其角度分辨率和速度分辨率分别为0.01°和0.01(°)/s;所有信号的采集与传输通过dSPACE完成。

与闭环控制相比,在开环控制中,只有速度前馈起作用。在开环和闭环两组试验中,保持动臂、铲斗和斗杆处于相同位置姿态(本试验以回转最大工作半径时的工作姿态进行测试),规定逆时针旋转方向为正方向,具体的试验运行过程为:输入期望位置,从起点开始正向运行,到达期望位置稳定后,输入起点位置,开始负向运行直到回到起点。最大运行角速度设为10、30、50 (°)/s ,期望角位移分为30°、60°。

4.1 位置精度试验结果对比分析

图13所示为采用仅有速度前馈的开环控制时,不同速度对应的期望和实际角位移试验曲线。

图13 开环控制的角位移曲线Fig.13 Angular displacement curves of open-loop

图14 闭环控制的角位移曲线Fig.14 Angular displacement curves of closed-loop

从图13可看出,开环控制时,实际角位移与期望值相比,误差较大。在相同速度下,误差随着期望角位移的增大而增大;在相同的期望位移下,速度越大,误差越小。这是由于上车回转机构惯性较大,启动和制动滞后较大,且加速时间较长,因此,随着角位移的增大,加速时间也在不断增大,累积误差在不断增大;而当给定速度增大时,根据式(6),速度前馈控制量Uv增大,误差减小。

图14所示为采用角位移闭环控制且带有压差反馈和速度反馈的方法后,不同运行速度时期望角位移与实际角位移曲线。从图14可看出,与开环控制相比,闭环控制时的实际角位移误差明显减小,能够获得较好的控制效果,实际角位移曲线与期望角位移曲线基本重合。给定速度为10(°)/s时,不同位移(30°、60°)下的误差分别为0.5°、0.25°;给定速度为30(°)/s时,不同位移(30°、60°)下的误差分别为0.8°、1.5°;给定速度为50(°)/s时,不同位移(30°、60°)下的误差分别为0.5°、1.5°。

4.2 运行速度试验结果对比分析

图15所示为采用仅有速度前馈控制的开环控制方法后,不同运行速度时期望角速度与实际角速度曲线。从图15可看出,只有在最大速度给定值为10(°)/s时,速度才能在运行过程中达到期望速度附近并稳定运行,而在给定值为30、50(°)/s的试验中,整个运行过程基本一直处于加速和减速运动状态,因此只针对10(°)/s这组试验进行分析。不同位移(30°、60°)下的速度最大误差分别为2.2、3.2(°)/s。速度稳定后随着角位移的增大而逐渐减小,这是由于位移反馈控制量Up随着实际角位移的增大而减小所造成的。

图15 开环控制的角速度曲线Fig.15 Angular speed curves of open-loop

图16所示为采用角位移闭环控制且带有压差反馈和速度反馈的方法后,不同运行速度时期望角速度与实际角速度曲线。由于在开环和闭环两种方法下,动态运行过程中均是速度前馈起主要作用,因此运行速度趋势基本相同,实际运行速度基本为期望速度,但由于闭环中增加了角位移、压差和速度等反馈量,有较小超调。

图16 闭环控制的角速度曲线Fig.16 Angular speed curves of closed-loop

5 结论

(1)仿真和试验研究表明,采用所提出的控制策略,对于不同的期望速度和期望位置,无论正向还是反向运行,都可以获得较高的定位精度,与仅采用速度前馈的开环控制相比,位置闭环控制的定位精度显著提高,定位误差较小,误差保持在0.5°~1.5°之间。

(2)在位置闭环运行过程中,实际运行速度基本为期望速度,并通过压差反馈和速度反馈减小了系统运行压力波动和速度波动,最大波动压力减小了41.6%,改善了运行平稳性。

(3)系统回路采用进出口独立控制原理,在回转运行过程中,减小了节流损失,降低了液压泵输出压力;并采用流量匹配原理,使液压泵输出流量与负载流量相适应,避免了溢流损失,提高了系统能效。