保育猪饲喂器设计与排料性能试验

2018-10-20黄会男王德福李百秋张军峰李佳奇

黄会男 王德福 李百秋 张军峰 李佳奇

(1.东北农业大学工程学院, 哈尔滨 150030; 2.农业部生猪养殖设施工程重点实验室, 哈尔滨 150030)

0 引言

中国是生猪养殖大国,生猪出栏量居世界首位[1-2]。饲料是生猪养殖的物质基础,饲喂器是猪只采食饲料所必需的重要基础设备[3]。随着生猪养殖业的迅速发展,亟待开展饲喂器的深入研究。

国外对饲喂器研究较早,以荷兰、美国、丹麦等为代表的发达国家已研发了适于猪只不同阶段饲养要求的各类饲喂器,同时国外学者对饲喂器进行了诸多应用研究[4-5]。我国对饲喂器研究较晚,主要是在跟踪国外成熟技术的基础上进行的,如陈安国等[6]对引进丹麦的节料型自动干湿饲喂器进行了试验,并研究推广了适用于国内的饲喂器;麦永强[7]研制了一种智能猪用干湿料饲喂器。综上可知,国内外已进行的饲喂器研究以企业研发设计或改进为重点,对饲喂器机理分析的创新研究报道缺乏,尤其是针对饲喂器排料过程或性能的研究分析甚少。

在应用EDEM软件对物料流动过程进行数值模拟仿真分析方面,众多学者展开了不同角度的研究[8-12]。这些研究表明EDEM可用于预测料斗排料过程中的颗粒流动特性。

本文经综合分析确定保育猪饲喂器(以颗粒饲料为主)排料性能的评价指标以及主要影响因素,在保证颗粒饲料流动方式为整体流的前提下,运用EDEM仿真软件对饲喂器开展虚拟试验以确定其最优参数组合,依此设计保育猪饲喂器,为饲喂器的研究提供理论基础和技术支持。

1 饲喂器总体结构与工作原理

1.1 总体结构

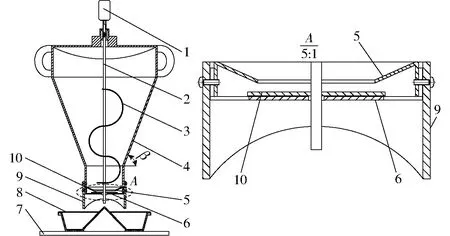

保育猪饲喂器主要由料斗、主轴、排料单元、套筒、饲槽、DQ57HB112型步进电动机和控制系统等组成,其总体结构如图1所示。其中料斗由圆柱和圆锥两部分组成,用于贮存饲料;主轴(直径为10 mm)由料斗上横梁与主轴下定位盘定位,通过电动机驱动旋转并带动排料拨片排料,主轴中下部安装直径为3 mm的螺旋钢丝,用于搅动料斗内饲料下落;排料单元由出料口盘、排料拨片和主轴下定位盘构成,其中排料拨片在主轴下部紧贴主轴下定位盘处固定安装,用以均匀地向饲槽拨料;在料斗(距主轴下定位盘下方90 mm)正下方处设置上口直径430 mm、下底直径370 mm、高90 mm的饲槽,且饲槽安装在底座中心。

1.2 工作原理

保育猪饲喂器工作时,电动机按饲喂器设定模式驱动主轴旋转,主轴上安装的排料拨片拨送颗粒饲料从出料口盘与主轴下定位盘之间的排料空间中排出,主轴上安装的螺旋钢丝则在排料过程中搅动料斗中的颗粒饲料以防止结拱,进而实现颗粒饲料连续、均匀地分布到饲槽中。由设置在饲槽上方的超声波传感器(图中未画出)检测饲槽中的料层位置实现饲喂器排料自动控制,从而减少饲料浪费并保证排料量。

图1 饲喂器结构示意图Fig.1 Structural diagram of feeder1.电动机 2.主轴 3.螺旋钢丝 4.料斗 5.出料口盘 6.主轴下定位盘 7.底座 8.饲槽 9.套筒 10.排料拨片

2 关键结构设计

2.1 料斗结构设计

饲喂器的料斗采用聚氯乙烯(PVC)材料,依据实际工作要求,容纳饲料质量设计为40 kg,料斗总高l为706 mm,壁厚为6 mm,为确定料斗其他结构参数尺寸,对其进行理论分析。

图2 料斗结构示意图Fig.2 Structural diagram of hopper

如图2所示,料斗理论容积为

V=V1+V2+V3

(1)

(2)

(3)

(4)

(5)

料斗总高为

l=l2+l3+l4

(6)

式中V——料斗理论容积,m3

M1——料斗容纳饲料质量,kg

φ——颗粒饲料容重,取700 kg/m3

η——料斗充满系数,%

D1——进料口直径,m

D2——出口(上)段直径,m

l1——上部拱柱高,m

l2——上部圆柱高,m

l3——锥体高,m

l4——出口圆柱高,m

鉴于出口(上)段需安装排料单元,本文取D2=174 mm,l4=100 mm;为保证上料方便和饲料容量,则取D1=515 mm,l1=66 mm,将以上参数代入式(1)中解得

(7)

又根据几何关系得

(8)

式中β——斗壁倾角,(°)

由式(8)可知,当D1和D2为定值时,斗壁倾角β与锥体高l3呈正相关,根据文献[13]可知斗壁倾角须比饲料休止角大5°~10°。依据已进行的颗粒饲料基本物性参数测定试验可知,颗粒饲料最大静摩擦角和休止角分别为33°和30°,取斗壁倾角最小值为35°;由料斗结构尺寸可知,当l2=0 mm时,斗壁倾角β=72°(无法满足料斗容量设计要求),因此本文根据料斗容量需求确定斗壁倾角最大值为65°。由式(8)可知,通过斗壁倾角β可得到l3,则上部圆柱高l2与料斗充满系数η直接有关,关于饲喂器料斗充满系数,少有文献可借鉴,实际畜禽舍中饲喂器料斗充满系数在35%~70%,结合预试验及实际生产中容量要求,本文确定充满系数取值范围为50%~80%。

2.2 排料单元结构设计

2.2.1出料口盘

出料口盘配置在饲喂器料斗下方出口处,根据物性试验测定可知,颗粒饲料与PVC、不锈钢之间最大静摩擦因数分别为0.4和0.28,为利于均匀、稳定排料,出料口盘采用不锈钢材料,通过其外壁与料斗下方套筒侧壁连接。依据饲喂器料斗下方出口结构尺寸与物料特性,确定出料口盘尺寸(图3)为H=32 mm,d2=180 mm,h=14 mm,壁厚2 mm,同时出料口盘侧壁倾角需满足θ≥15.6°。目前基于圆形、方形钢板仓卸料口尺寸设计的研究较多[14-15],而对于保育猪饲喂器料斗出料口没有详细研究,尤其是PVC材料的料斗出口处设置不锈钢材料的出料口盘情况很少见。为实现饲喂器料斗内颗粒饲料以整体流的流料方式排出(保证饲喂的饲料质量和饲喂器稳定排料),本文依据结拱分析,以不形成料拱的最小尺寸设计临界出料口尺寸,对出料口盘进行理论分析以寻求保育猪饲喂器出料口直径d的合理范围,其整体受力分析如图3所示。

图3 出料口盘受力分析Fig.3 Force analysis of discharge opening plate

在出料口盘壁面一周区域内任取一微单元颗粒饲料进行分析,根据饲喂器工作条件可知,颗粒饲料在自身重力G、上层颗粒饲料对其推挤力N、出料口盘壁面对其支撑力FN、颗粒饲料与出料口盘壁面的摩擦力f及颗粒饲料群内摩擦力f1共同作用下向下流动,将力系向出料口盘壁面的切向和法向进行分解,若要防止结拱现象发生,保证排料松散、顺畅,则合力的理想化方向应指向切向方向,以此建立力学平衡方程式

(9)

其中

(10)

式中m——颗粒饲料质量,kg

a——颗粒饲料切向加速度,m/s2

μ——颗粒饲料与出料口盘内壁摩擦因数,取0.28

μ2——颗粒饲料间摩擦因数,取0.5

整理式(9)可得

G(sinθ-μcosθ)+N(sinθ-μμ2sinθ-μcosθ-μ2cosθ)=ma

(11)

分析出料口盘结构可知,出料口盘侧壁倾角与其他结构参数的关系为

(12)

由式(11)、(12)得出料口临界直径d>60 mm,可避免结拱现象,本文取d=70 mm,根据出料口盘、排料拨片和主轴下定位盘的装配关系及单次下料量的限制,本文取出料口最大直径为110 mm。

2.2.2主轴下定位盘

主轴下定位盘配置在出料口盘正下方,并与出料口盘之间形成排料空间。依据饲喂器料斗下方出口结构尺寸与排料要求,将其设计为直径为140 mm、厚度为3 mm、三点固定的不锈钢圆盘。

2.2.3排料拨片

排料拨片配置在出料口盘与主轴下定位盘之间形成的排料空间内,与主轴下定位盘间距为1 mm,在随主轴旋转时拨送颗粒饲料向饲槽排料。排料拨片具体结构设计如下:旋转直径为160 mm;厚度为4 mm;后侧壁为直线形状,此直线通过轴心O点,且斜率为1,考虑排料拨片工作时的强度要求,其两段前侧壁曲线在中心处形成的排料拨片最大宽度B1为26 mm;前侧壁为排料拨片拨送颗粒饲料的工作区,目前,排料拨片结构形式大都为直线式,由于曲线式排料拨片在工作过程中能够实现连续、均匀、柔和的拨送颗粒饲料,其性能优于直线式;据此本文将其设计为圆弧曲线型,根据排料拨片尖端强度要求及主轴下定位盘结构尺寸,确定曲率半径r=70 mm,本文对排料拨片前侧壁拨送颗粒饲料过程进行详细分析,如图4所示。

图4 拨送过程颗粒运动速度分解示意图Fig.4 Diagram of particle velocity decomposition

以排料拨片旋转中心O为原点,水平方向为x轴,竖直方向为y轴建立定坐标系。为便于分析,依据主轴下定位盘上颗粒饲料受排料拨片作用的特性,将主轴下定位盘单侧区域划分为待转区、拨动区、主排料区(另一侧分区与之相同),排料拨片以顺时针方向转动时,拨动区和待转区内颗粒饲料随排料拨片转动并逐步移向主排料区,最终在排料拨片推送下完成排料过程。为明确经由排料拨片拨送的颗粒饲料运动规律,随机取主排料区内K处颗粒饲料分析其速度分布特征。

在△O1OK中,根据余弦定理和正弦定理可得

(13)

(14)

(15)

式中γ——动点K的转角,(°)

δ——动点K的牵连速度与相对速度间夹角,(°)

解得

(16)

(17)

在由动点K合成的速度三角形中根据正弦定理可得

(18)

其中

v5=ωlOK

(19)

式中v1——动点K的绝对速度,m/s

v5——动点K的牵连速度,m/s

ω——排料拨片旋转角速度,rad/s

ε——动点K的相对速度与绝对速度间夹角,(°)

将式(16)、(17)、(19)代入式(18)中可解得

(20)

(21)

为实现连续、均匀、分散排料,排料拨片须在主排料区拨送颗粒饲料前移时产生颗粒的切向滑移(沿圆弧曲线),则动点K的绝对速度与相对速度间存在夹角ε,即绝对速度小于牵连速度。从式(20)可知,主排料区任一点夹角ε与角速度、绝对速度有关,常规排料旋转角速度ω=4.71 rad/s时,主轴下定位盘与排料拨片前侧壁交点处颗粒饲料的绝对速度v1=0.33 m/s,可得该点颗粒饲料相对速度与绝对速度间夹角ε=87.44°。依据上述分析及圆弧曲线特性,拨动区至主排料区内各颗粒饲料相对速度与绝对速度间夹角ε逐渐减小,保证颗粒饲料绝对速度方向呈各向异性分布并实现分散排料。

因沿圆弧曲线上每一动点均存在相对速度,因此圆弧型排料拨片拨动颗粒饲料时各点颗粒饲料的绝对速度较直线式排料拨片均减小,又因

Pj=∑mjvj

(22)

式中Pj——各动点动量矢量和,kg·m/s

mj——j点颗粒饲料质量,kg

vj——j点颗粒饲料绝对速度,m/s

可知,圆弧型排料拨片较直线型排料拨片推动颗粒饲料更轻柔,此圆弧曲线型排料拨片能够实现连续、柔和的排料过程,而排料拨片转速是影响其抛撒均匀性的关键因素,根据饲喂器的饲喂需求,本文设计单次下料100~200 g,即主轴转半圈保证下料量100 g在1 s内完成。通过数值计算可知主轴转速范围取30~60 r/min。

综上分析和由文献[11-12,16-17]可知,为实现连续、稳定排料以保证饲料质量和提高饲喂器工作性能,饲喂器料斗内颗粒饲料理想流动方式须为整体流,斗壁倾角β和出料口直径d是影响流动方式的关键因素,且主轴角速度ω、出料口直径d和料斗充满系数是影响单位时间排料量的关键因素;为获得饲喂器排料性能的影响因素最优组合,以优化饲喂器的关键参数,本文应用EDEM仿真软件进行虚拟试验,为后续样机研制与试验奠定基础。

3 EDEM虚拟正交试验设计与分析

3.1 离散元模型建立

根据保育猪的饲喂需求,本试验选用饲料厂生产的保育猪颗粒饲料为试验材料,其外观形状近似圆柱形,为了真实还原颗粒饲料状态,保证模拟仿真可靠性,利用游标卡尺随机测量100粒饲料的几何尺寸,其平均直径为2.8 mm、平均长度为6.1 mm,如图5所示。

图5 颗粒饲料形态Fig.5 Shape of pellets

由于颗粒几何尺寸差异性大、外观轮廓复杂,大多采用圆颗粒聚合体的方法近似表示真实饲料[18],为了准确模拟圆柱形颗粒,且达到最优计算精度,圆柱体底面通过9个球元来构成[19],如图6a所示。根据实际测得尺寸,在EDEM软件的Particle模块中输入对应的x、y、z三向坐标建立颗粒饲料圆柱形模型,如图6b所示,模拟颗粒饲料个体状态,本文近似认为颗粒饲料的泊松比、剪切模量、密度等物理参数为定值。

图6 颗粒仿真模型Fig.6 Particle simulation models

为准确对饲喂器料斗内颗粒饲料流动特性进行模拟仿真与分析,应用Pro/E软件建立保育猪饲喂器的三维模型,以.igs文件格式导入EDEM2.6软件中作为Geometry模块的颗粒承载体。

3.2 接触模型及仿真参数设置

3.2.1基本物理及接触参数

应用EDEM软件对颗粒饲料进行深入分析时,需设定颗粒饲料与保育猪饲喂器间基本仿真参数。本文利用自制试验平台对颗粒饲料和料斗的物理力学特性和两者相互作用间的接触参数进行测定,具体仿真所需边界参数见表1。

表1 材料及接触属性Tab.1 Boundary parameters of simulation

注:P表示颗粒, S表示不锈钢。

3.2.2接触模型设置

EDEM软件中提供6种接触模型,由于应用的颗粒饲料间无粘附作用,因此Particle-Particle间选用Hertz-Mindlin(no slip)无滑动接触模型,如图7所示。

3.3 仿真模拟与指标分析

为仿真模拟计算的准确性,根据饲喂器料斗实际情况,距料斗顶部60 mm处创建虚拟工厂不断生成颗粒,待颗粒饲料层到达设定充满系数对应的料斗高度并保持稳定状态时,设置主轴转速,模拟饲喂器料斗内颗粒饲料流动(排料)过程。仿真过程中,设定仿真固定时间步长为Rayleigh时间步长的20%,仿真总时间随参数值而确定,数据保存时间为0.01 s迭代保存一次。

基于上述分析以及对饲喂器的排料性能要求,本文将变异系数与流量作为饲喂器排料性能的评价指标,用以评价饲喂器的排料均匀性(排料不均会引起保育猪抢食)及其排料能力。

3.3.1变异系数

根据文献[20-22],为评价饲喂器向饲槽布料的均匀程度,引入变异系数指标,变异系数小于10%时饲槽内颗粒饲料分布均匀。为此,本文将饲槽平均分割为4部分,利用变异系数比较4组数据离散程度。

(23)

(24)

(25)

式中Cv——变异系数,%

σ——每次试验饲槽中各部分颗粒质量标准差,kg

μ1——每次试验饲槽中各部分颗粒质量均值,kg

n——饲槽被割分数量,个

mi——每次试验饲槽中各部分颗粒质量,kg

3.3.2流量

流量为单位时间内下落至饲槽内颗粒饲料的质量,根据保育猪每日的必需采食量及饲喂器供采食猪只头数,推算单位时间内保证排料量在100~200 g/s之间,本文用其评价饲喂器排料能力。

本文通过EDEM软件Binning模块建立一个Grid bin group(网格状方格组)以选中饲槽区域,依据传感器报警时监测距离,测定此时颗粒饲料总质量,计算得到流量。

3.4 虚拟试验设计方案

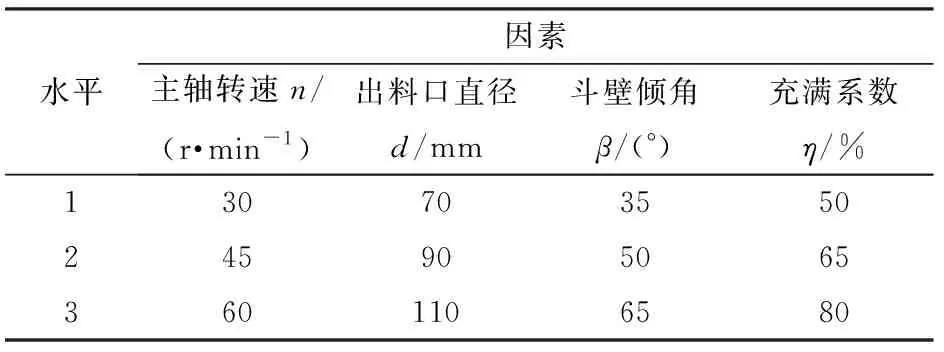

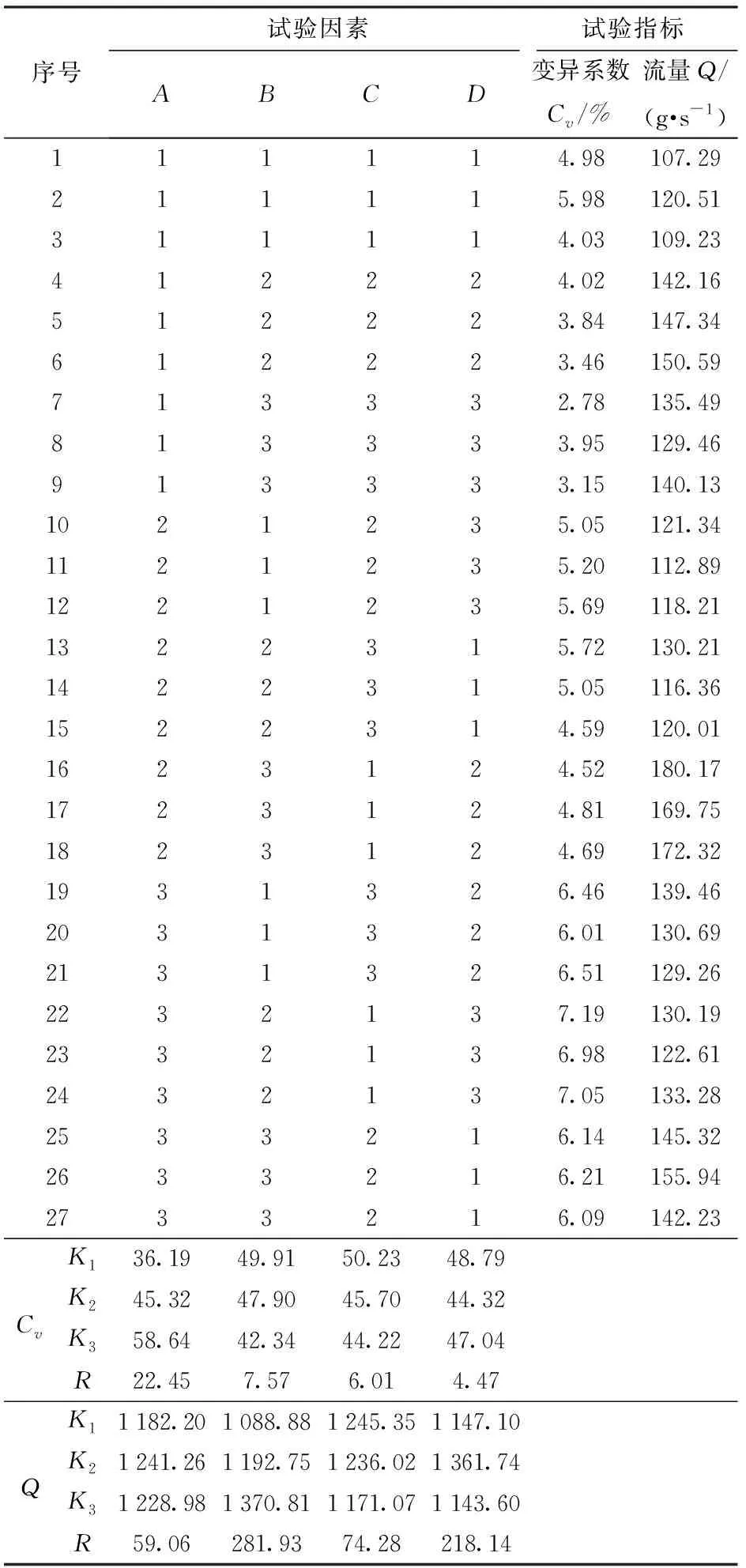

依据文献[16,23]可知,饲喂器料斗内颗粒饲料在排料时实现整体流能保证喂饲的饲料质量(实现饲料先进先出)和向饲槽布料过程的连续进行(防止饲料结拱)。基于以上分析,选取影响饲喂器排料性能的关键因素——主轴转速、出料口直径、斗壁倾角、充满系数为试验因素,以变异系数和流量为试验指标,设定试验因素水平如表2所示。

表2 试验因素水平Tab.2 Experimental factors and levels

在上述基础上,为获得影响饲喂器排料性能的理想参数组合,以前期建立的虚拟模型为研究载体,选取L27(313)正交表进行EDEM虚拟正交试验,具体试验方案与结果如表3所示,A、B、C、D分别为主轴转速、出料口直径、斗壁倾角、充满系数因素水平值。

表3 试验方案与结果Tab.3 Experimental plan and results

3.5 虚拟试验结果分析

在满足实际饲喂要求范围内,其变异系数越小,流量越大,能保证饲槽中颗粒饲料分散均匀,保育猪饲喂器工作效率越高、布料效果越好。由表3极差分析可知,影响变异系数的因素主次顺序为:主轴转速、出料口直径、斗壁倾角、充满系数,较优参数组合为A1B3C3D2;影响流量的因素主次顺序为:出料口直径、充满系数、斗壁倾角、主轴转速,较优参数组合为A1B1C3D3,根据预试验及饲喂器工作特点,确定影响饲喂器综合排料性能的主次顺序为:主轴转速、出料口直径、斗壁倾角、充满系数。

为了验证上述各因素对试验指标影响显著性的准确性,运用Design-Expert 8.0.10软件对正交试验数据进行方差分析,如表4所示,主轴转速和出料口直径对变异系数影响极显著(P<0.01),斗壁倾角对变异系数影响显著(P<0.05),充满系数对变异系数影响较显著(P<0.10);出料口直径和充满系数对流量影响极显著(P<0.01),斗壁倾角对流量影响显著(P<0.05),主轴转速对流量影响较显著(P<0.10),即符合上述极差分析规律。

表4 方差分析Tab.4 Variance analysis

注:*** 表示极显著(P<0.01),** 表示显著(P<0.05),*表示较显著(P<0.10)。

为得到最优参数组合,基于Design-Expert 8.0.10软件对模型进行多目标优化,以各因素、指标所建立的不等式约束函数为求优条件,综合分析得到最优参数组合为A2B3C3D2,即当主轴转速、出料口直径、斗壁倾角和充满系数分别为45 r/min、110 mm、65°和65%时,变异系数为3.96%、流量为165.93 g/s。根据软件得到的最优组合进行虚拟仿真验证,其变异系数和流量分别为3.47%和154.98 g/s,与优化结果基本一致。

4 排料单元与样机试验

4.1 基于EDEM排料单元性能试验

为验证理论分析结果,应用EDEM软件对排料拨片拨送颗粒饲料运动过程进行虚拟仿真,其中几何结构尺寸为上述最优参数组合。本文以稳定排料过程中某一瞬时为例分析排料拨片对颗粒饲料的作用,如图8所示。图中蓝色代表最低速,红色代表最高速,箭头表示颗粒饲料运动方向。

图8 虚拟拨料瞬时状态Fig.8 State of virtual discharging process

由图8可知,颗粒饲料群呈各向异性发散分布,主排料区的颗粒饲料基本沿圆弧曲线法向离开主轴下定位盘;拨动区内颗粒饲料的绝对速度方向呈规律性变化,上述现象与理论分析基本一致,证明圆弧曲线型排料拨片设计合理。

4.2 样机试验

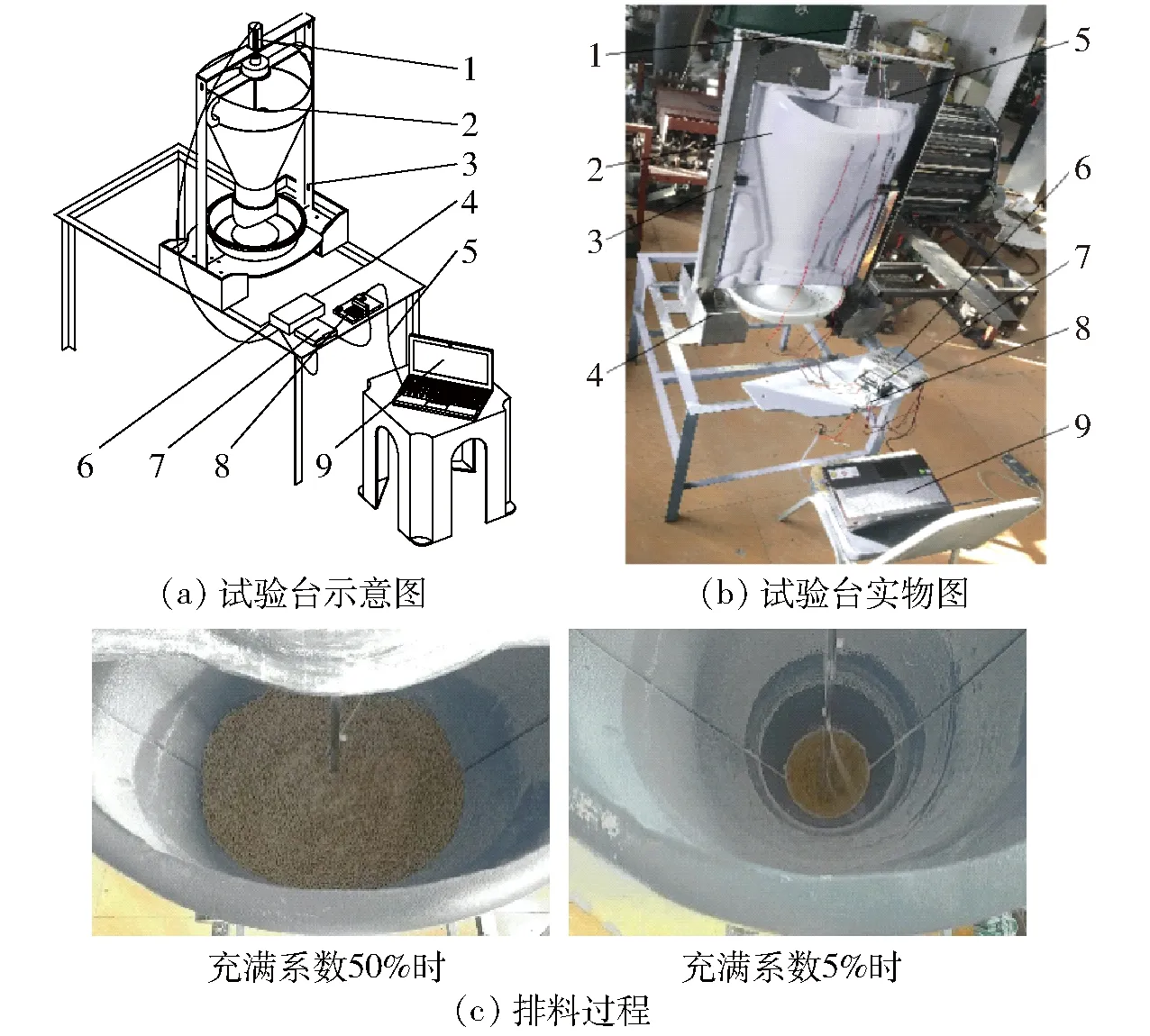

按照上述研究确定的最优参数:出料口直径110 mm、斗壁倾角65°,优化设计的保育猪饲喂器结构(其它参数见前文总体结构设计)。为检验理论与仿真分析的可行性,采用如下最优参数组合:主轴转速45 r/min和充满系数65%进行试验研究。试验地点为东北农业大学畜牧机械实验室,试验材料为平均直径2.8 mm、平均长度6.1 mm的颗粒饲料,试验装置为保育猪饲喂器试验台,如图9所示,试验仪器设备包括索尼ILCE-7M2K型全画幅微单相机、天平、秒表等。

图9 样机试验Fig.9 Prototype tests1.电动机 2.饲喂器 3.支架 4.底座 5.导线 6.电源 7.驱动器 8.单片机 9.计算机

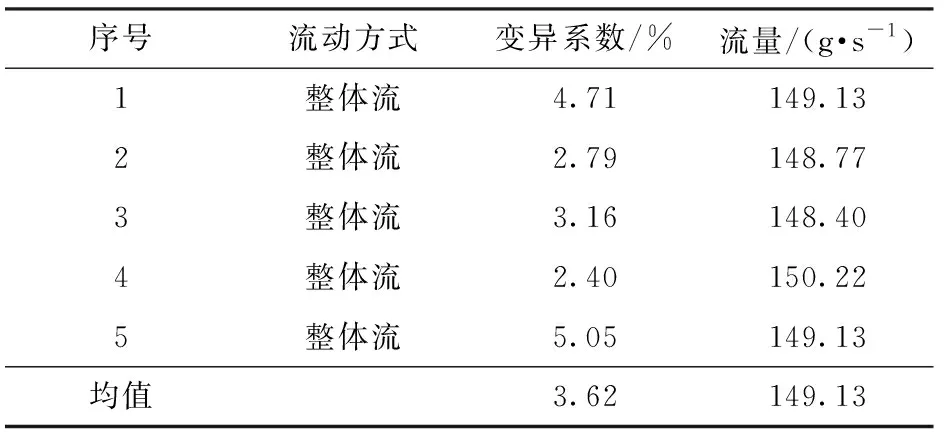

为便于测量,预先用薄片将饲槽划分4部分,在样机试验研究过程中,保证饲喂器料斗内颗粒饲料充满系数为65%,通过旋转电位器调节电动机转速至45 r/min,利用索尼ILCE-7M2K型全画幅微单相机正对料斗进料口方向,实时记录保育猪饲喂器的流料过程,并用秒表计时器同步记录,试验结束后对饲槽内各部分质量进行测量,将数据代入式(23)求解变异系数;并根据一定时间饲槽内颗粒饲料总质量换算得到流量。为减小试验误差,重复5次试验取平均值,相关指标测量数据结果如表5所示。

表5 验证试验结果Tab.5 Verification test results

由表5可知,保育猪饲喂器饲槽内颗粒饲料分布均匀且排料效率较高,其变异系数相对误差为4.14%,流量相对误差为3.92%。验证结果与优化结果基本一致,证明理论分析与仿真试验可为保育猪饲喂器的优化设计提供指导与参考。

5 结论

(1)通过分析确定影响饲喂器排料性能的关键因素为主轴转速、出料口直径、斗壁倾角和充满系数,排料性能评价指标为变异系数和流量。

(2)运用EDEM软件进行虚拟正交试验,结果表明:影响饲喂器排料性能的因素主次顺序为主轴转速、出料口直径、斗壁倾角、充满系数;最优参数组合为主轴转速45 r/min、出料口直径110 mm、料斗倾角65°和充满系数65%,此时,变异系数和流量分别为3.96%和165.93 g/s。

(3)保育猪饲喂器样机试验表明,试验结果与仿真优化结果基本一致,变异系数和流量的相对误差分别为4.14%和3.92%,研制的饲喂器排料质量均衡且作业效率较高,满足保育猪的采食要求。