辊搓圆筒筛式谷子清选装置设计与试验

2018-10-20李心平孟亚娟张家亮耿令新姬江涛

李心平 孟亚娟 张家亮 耿令新 姬江涛

(河南科技大学农业装备工程学院, 洛阳 471003)

0 引言

清选装置作为谷子联合收获机的重要组成部分,直接影响整机的工作性能[1-3]。清选是谷子收获的关键环节,清选系统的结构参数、运动参数及谷子初脱后物料特性均对清选损失、含杂产生重要影响,已有文献对谷子机械物理性能和空气动力学特性进行了研究[4-8]。

常用的清选方式有风筛式清选和气流式清选,目前多使用风机振动筛式清选装置[9-10]。关于振动筛筛分性能的研究方面,王成军等[11]利用离散元仿真软件EDEM进行模拟试验,研究了三自由度振动筛形式,大幅提高了筛分效率;李菊等[12]利用颗粒离散单元法(DEM)研究并优选出四维振动形式(3T-1R),提高了透筛性。此装置应用于谷子清选工作效率高,但具有结构较为复杂、振动大、可靠性差、湿分性能低等缺点。风机圆筒筛清选系统[13]主要工作部件为风机和圆筒筛,运用气流清选原理,依据漂浮特性及空气动力学理论,结合物料特性,利用筛面的运动和风力的作用将物料清选分离,此装置应用于谷子清选作业可简化谷物清选系统结构,提高喂入量且有效提高湿分性能。为优化装置结构和参数, BELLOCQ等[14]研究表明,旋转筛对粒状且具有湿软团聚现象的物料筛分效率较高; LAWINSKA等[15]在筛孔堵塞的机理层面,使用振动装置和具有锥形筛的旋转筛鼓筛进行筛孔间歇性筛查、连续筛查的堵塞识别;IVANOV等[16]研究籽粒在筛面上的分离过程,获得圆筒筛孔中颗粒的运动微分方程,并且得到籽粒透过筛孔的条件;周学建等[17]采用圆筒筛机构配以横流风机,通过优化技术,探讨了圆筒筛清选机构参数与性能的关系;师清翔等[18]在试验基础上建立圆筒筛清选机构数学模型,通过调整离心风机、横流风机运动参数来适应离心风机位置参数变化,得到离心风机最佳位置参数。

由以上研究可知,适用于谷物清选的风机圆筒筛清选装置已对整体结构优化方面进行了深入研究,风机圆筒筛清选系统应用于谷子清选可有效将谷子与杂余分离,且湿分性能较好。由于谷子与谷码的连接力强,分离较为困难,谷子初脱后物料中残留较多谷码,导致谷子清选装置清洁率明显下降。如何在清选前分离脱去残留谷码是清选装置亟待解决的问题[19]。

针对谷子清选装置谷码残留、结构复杂、湿分性能低的问题,本文结合谷子初脱后物料特性,基于先脱谷码后清选的原理,设计一种适用于谷子清选的辊搓圆筒筛式谷子清选装置,以期在清选装置内消除残留谷码影响,增强湿分性能,降低籽粒含杂率和清选装置总损失率。

1 结构与工作原理

1.1 结构和工作流程

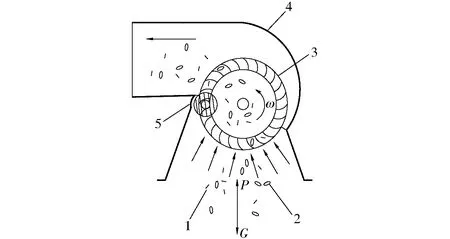

因谷子收获季节性强,且作业环境复杂,为此设计了辊搓圆筒筛式谷子清选装置,其结构如图1所示,由谷码辊搓装置、圆筒筛装置、横流风机、离心风机、螺旋输送装置、机架和电动机等部件组成。

图1 辊搓圆筒筛式谷子清选装置原理图Fig.1 Principle diagram of cleaning device for roller rubbing cylinder sieve of millet1.机架 2.离心风机 3.谷码辊搓装置 4.横流风机 5.大圆筒筛 6.中圆筒筛 7.小圆筒筛 8.螺旋输送器

待清选谷子初脱后物料由喂料口喂入,首先进入谷码辊搓装置,谷子初脱后物料中残留谷码被搓擦分离成籽粒和颖壳,随后谷子辊搓后物料被分层抛扬至清选室的圆筒筛筛面上,3个圆筒筛同向旋转将谷子辊搓后物料连续抛扬,同时受到横流风机和离心风机气流清选分离作用,颖糠和短茎秆等轻杂物被横流风机气流作用吸出,长茎秆和部分轻杂物被离心风机气流吹至后方糠槽,籽粒透过圆筒筛漏下落至螺旋输送装置,在螺旋辊输出端排出,完成清选作业。由于本装置清选时先搓擦分离了谷码,并且延长了谷子辊搓后物料在清选室与气流接触的时间,因此降低了籽粒含杂率并且提高了湿分性能。

1.2 工作原理

谷子初脱后物料经输送带匀速均匀喂入喂料口,在自身重力和喂料口摩擦力下沿喂料口斜面均匀有序滑落至谷码辊搓装置,首先进入压紧辊与橡胶带组成的分离空间,利用压紧辊和橡胶带的差速运动和挤压作用搓擦谷码,谷码受到压紧辊和橡胶带相反的搓擦力、挤压力和自身重力,使残留谷码分离成籽粒和颖壳;分离后的籽粒和颖壳随同原谷子初脱后物料中籽粒、短茎秆及颖糠等分层抛扬至清选室的圆筒筛筛面上,通过3个圆筒筛连续旋转抛扬作用使谷子辊搓后物料悬浮在清选室内,利用籽粒和其它杂物重量不同、漂浮速度不同的空气动力学特性,在离心风机和横流风机形成的气流场中,借助气体介质清选分离籽粒和杂物,在圆筒筛和双风机的共同作用下完成低损失、低含杂的清选作业。

2 部件设计

2.1 谷码辊搓装置

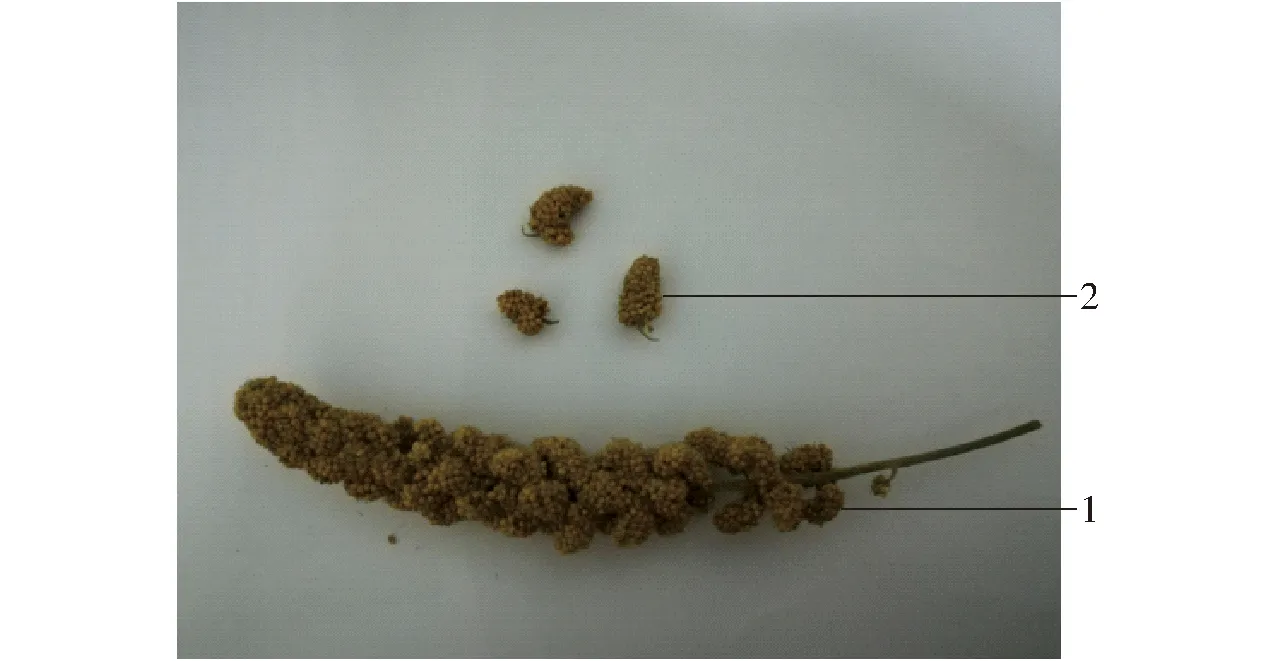

每个谷穗有60~150个谷码,谷码多以螺旋形轮生在谷穗上,谷码由分枝、小穗、小花和刚毛组成,有球形、三角形以及长圆锥形等多种形态,经测定:谷码平均长度为20.6 mm,平均宽度10.66 mm,平均厚度9.8 mm,生物形态见图2。

图2 谷穗和谷码生物形态图Fig.2 Graincode biomorphology map1.谷穗 2.谷码

谷穗与谷码之间的连接力相对较小,而谷子与谷码的连接力强,因此,谷穗易与谷码分离,但谷子与谷码的分离较为困难,受谷子脱净率所限,往往谷子初脱后物料中残留很多谷码,进入清选装置后严重影响籽粒含杂率,因此需要设计一种在清选前清除残留谷码的装置。

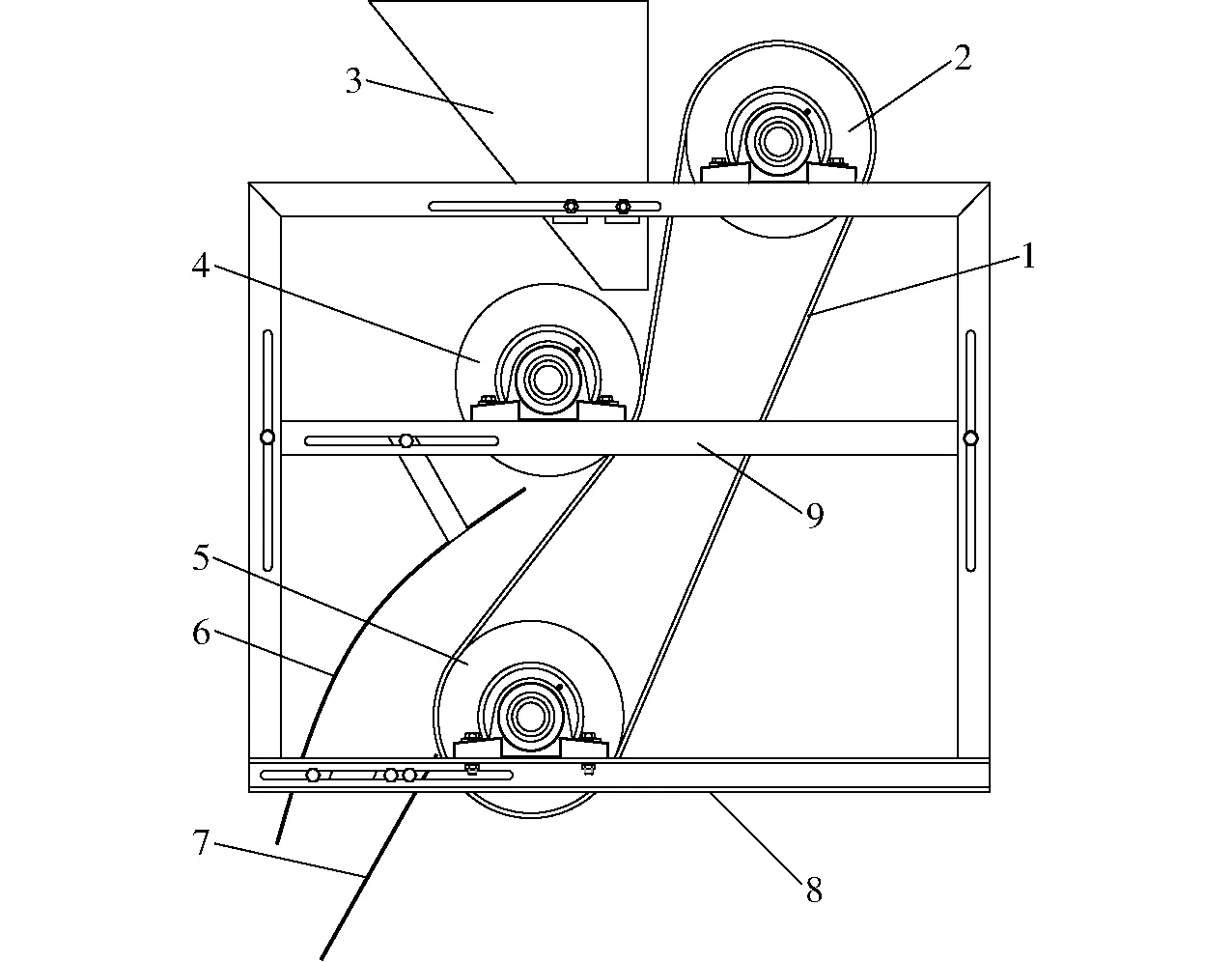

谷码辊搓装置结构见图3,由喂料斗、主动辊、压紧辊、从动辊、防溅板、橡胶传送带、托板和机架等组成。工作时,电动机带动主动辊转动,主动辊通过传送带带动从动辊旋转,谷子初脱后物料从喂料斗进入,在物料自身重力和喂料斗对物料的摩擦力作用下落至橡胶带与压紧辊组成的分离空间内,谷码在压紧辊和橡胶带的搓擦与挤压下分离,谷子辊搓后物料被抛射出去并在托板和防溅板导流下落至清选室内,进行下步清选。

图3 谷码辊搓装置结构示意图Fig.3 Structure diagram of grain roller rubbing device1.橡胶传送带 2.主动辊 3.喂料斗 4.压紧辊 5.从动辊 6.防溅板 7.托板 8.机架 9.分离空间

为适应最大喂入量作业需求同时适配清选室尺寸,结合谷物分层抛扬原理,传送带线速度应在2~5 m/s,且压紧辊直径对搓擦效果影响较小,主动辊、从动辊和压紧辊的宽度均选取为570 mm,直径均选取为200 mm。为保证谷子初脱后物料准确落入分离空间,喂料斗宽度应略小于压紧辊的宽度,选取为540 mm。主动辊和被动辊的轴心水平距离为600 mm,主动辊和被动辊轴心连线与水平面的角度为66°。压紧辊设计成可移动结构,根据谷子初脱后物料含水率变化范围改变抛射角,调整清除谷码的效果。谷子初脱后物料含水率在39.7%~46.5%之间时,谷码的静滑动摩擦角变化区间为27.4°~30.5°,故谷码辊搓装置物料抛射角γ取30°~35°。

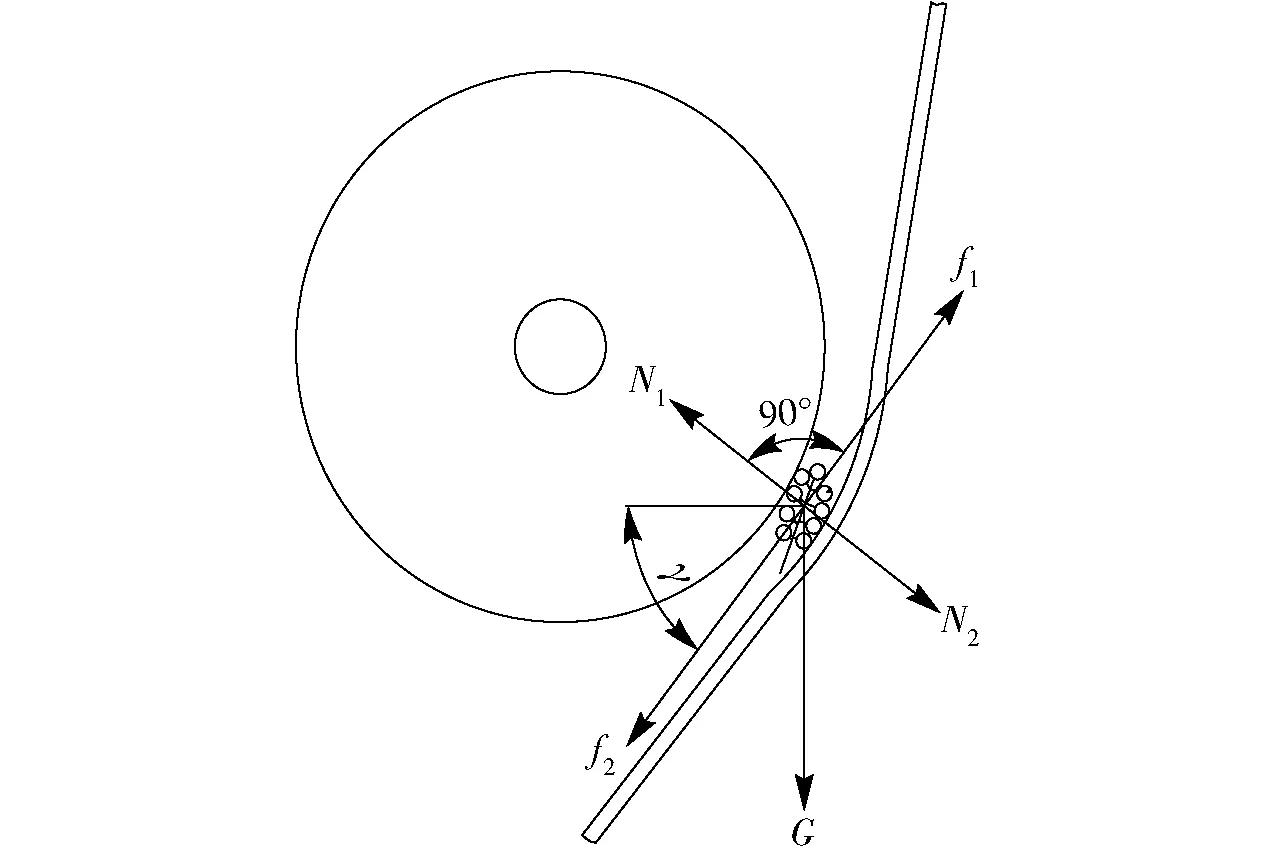

为确保谷码辊搓装置达到理想的清谷码效果,结合谷码的生物特性,对谷码进行力学特性分析。谷码受力分析如图4所示,图中γ为谷码辊搓装置物料抛射角,G为谷码自身重力,N1为橡胶带对谷码的挤压力,N2为压紧辊对谷码的挤压力,f1为压紧辊与橡胶带差速产生的搓擦力,f2为橡胶带对谷码的搓擦力,谷码在分离空间内受到来自橡胶带与压紧辊两个大小相等方向相反的挤压力N1和N2,挤压力使谷粒与穗柄之间产生横向相对位移,产生剪切破坏其连接实现分离,根据谷码蓬松结构被破坏的极限载荷68.6 N,为使谷码被正常分离,设计挤压力N1和N2满足条件:N1

图4 谷码辊搓装置受力示意图Fig.4 Schematic diagram of force on roller rubbing device

2.2 圆筒筛装置

2.2.1圆筒筛结构及工作原理

谷子辊搓后物料成分主要有颖壳、短茎秆、长茎秆、籽粒等,其各成分漂浮速度:颖壳为0.6~5 m/s、短茎秆为5.0~6.0 m/s、长茎秆为6.0~8.0 m/s、谷子籽粒为9.8~11.8 m/s;经测量谷子平均三轴尺寸为1.36 mm×1.48 mm×1.66 mm,短茎秆平均尺寸为4.28 mm×7.12 mm,长茎秆平均尺寸为4.86 mm×11.34 mm。

本装置选用圆筒型编织筛。圆筒筛由辐板、编织筛网等围合成圆筒型组成,编织筛用铁丝编织而成,具有结构简单,重量轻、筛孔有效面积大、筛漏能力强和生产率高等特点。圆筒筛利用离心力将谷子辊搓后物料抛离筛面,使辊搓后物料分散在清选室内,增加了气流的作用面积,减少了潮湿的杂物粘在筛面上的不利情况,有利于谷子籽粒透过筛孔,分离效果显著。同时,根据谷子辊搓后物料生物特性中各成分的尺寸参数,选取筛孔为5 mm×5 mm的编织筛网,圆筒筛结构见图5。

图5 圆筒筛结构示意图Fig.5 Schematic diagram of cylinder screen1.辐板 2.编织筛网

由于谷子辊搓后物料含水率较高,辊搓后物料结块且与筛面黏结较多,清选过程中难以分离,为了提高清选装置籽粒含杂率,降低辊搓后物料含水率对清选装置总损失率的影响,优化清选工作方式,选用大、中、小3个不同直径的圆筒筛等间距平行排列的设计方式[20],且为适应喂入量0.56 kg/s的清选作业需求,圆筒筛宽度同时与清选室宽度700 mm以及谷码辊搓装置宽度匹配。本装置3个圆筒筛选取同样宽度,大圆筒筛喂入量由生产率Q[21]表征,生产率为筛子的透筛能力,其中

(1)

式中Z——筛孔总数,取16 112个

δ——1 s从筛孔掉下的谷子初脱后物料系数(一般为0.01~0.025),取0.015

m1——谷子初脱后物料质量,kg

故取3个圆筒筛宽度B=660 mm。

圆筒筛装置结构及工作示意图如图6所示。

图6 圆筒筛装置结构及工作示意图Fig.6 Cylinder screen device structure and working diagram1.大圆筒筛 2.籽粒 3.中圆筒筛 4.小圆筒筛 5.颖壳 6.短茎秆

谷子辊搓后物料首先被谷码辊搓装置抛扬落至大圆筒筛落料区域S1内的右侧筛面上,在大圆筒筛旋转对谷子辊搓后物料产生的摩擦力作用下被传送到筛面落料区域S1左侧,随后在离心力作用下被抛扬至中圆筒筛落料区域S2内的右侧筛面上,并同样在摩擦力和离心力作用下沿旋转方向依次抛送至小圆筒筛落料区域S3内,工作过程中,圆筒筛装置上方形成一层蓬松的物料流,使质量较大的籽粒向下运动透过筛面而质量较小的短茎秆和颖糠等向上运动实现分离,通过使谷子辊搓后物料在3个圆筒筛筛面上的连续传送,延长了谷子辊搓后物料在清选室内悬浮时间,多次抛扬,增加了气流场对辊搓后物料作用机会,降低了含水率,提高了筛分和湿分性能,优化了清选效果。

2.2.2谷子辊搓后物料受力分析

图7所示为圆筒筛装置物料受力分析图,在进行受力分析过程中,假设物料为一质量为m的质点,不考虑籽粒间的摩擦。

图7 圆筒筛装置谷子辊搓后物料受力分析图Fig.7 Analysis diagram of force of material after drum roll of drum screen device

(1)大圆筒筛

工作时,谷子辊搓后物料在圆筒筛装置上会有前滑、后滑和抛扬3种运动状态。当谷子辊搓后物料从谷码辊搓装置中抛落至大圆筒筛的过程中,受到托板和防溅板的约束作用,不会出现前滑和后滑现象,因此设计大圆筒筛时,只需要求谷子辊搓后物料能被抛扬到中圆筒筛上即可,其满足的函数关系为

(2)

式中fy1——物料在大圆筒筛上的摩擦力,N

θ1——物料在大圆筒筛上的位置角,(°)

Fn1——物料在大圆筒筛上受到的支撑力,N

Fx1——物料在大圆筒筛上受到的向心力,N

μ——物料在圆筒筛上的摩擦因数

v1——物料在大圆筒筛筛面上的线速度,m/s

R1——大圆筒筛半径,mm

m——落至圆筒筛筛面的谷子辊搓后物料质量

化简可得

(3)

(2)中圆筒筛

工作时,谷子辊搓后物料在中圆筒筛上可能会出现前滑和后滑,运动条件如下:

物料前滑时

(4)

物料后滑时

(5)

式中fy2、f3——物料在中圆筒筛上的摩擦力,N

θ2、θ3——物料在中圆筒筛上的位置角,(°)

Fn2、Fn3——物料在中圆筒筛上受到的支撑力,N

Fx2——物料在中圆筒筛上受到的向心力,N

v2——物料在中圆筒筛筛面上的线速度,m/s

R2——中圆筒筛半径,mm

化简可得:

物料前滑时

(6)

物料后滑时

(7)

式中α——谷子辊搓后物料的摩擦角

(3)小圆筒筛

2.3 横流风机

在收割后期清选负荷加大,造成谷子辊搓后物料在圆筒筛面上堆积,使物料来不及分离而落入籽粒输送器,籽粒含杂率明显上升,为减轻圆筒筛清选负荷,增强物料在圆筒筛装置上方形成的分层效果,更有效地清除物料中短茎秆及颖糠等轻杂物,降低物料含水率,在圆筒筛装置上部设计了一个横流风机。

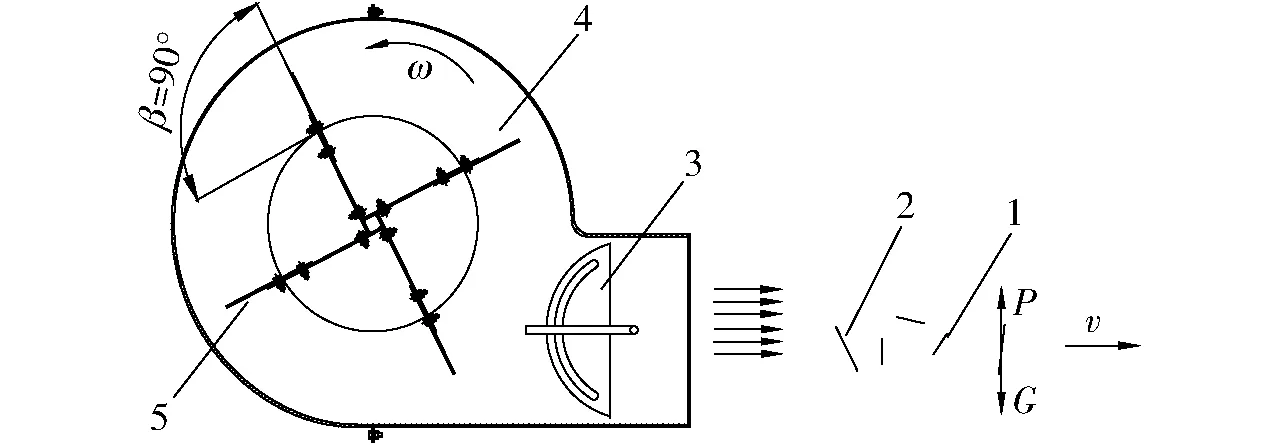

横流风机结构及工作示意图如图8所示。该横流风机主要由叶轮、壳体和涡舌等组成。壳体是两端封闭、径向开口式的结构,叶轮叶片前倾。横流风机主要清除谷子辊搓后物料中的短茎秆及颖糠,工作时,颖糠和短茎秆被吸入进气叶栅,随后从出气口排出。

图8 横流风机结构及工作示意图Fig.8 Working diagram of cross flow fan1.短茎秆 2.颖壳 3.叶轮 4.壳体 5.涡舌

2.4 离心风机

离心风机的主要作用是将圆筒筛筛面上的长茎秆、筛体中部分短茎秆和颖糠清选出机外;并且谷子辊搓后物料在被谷码辊搓装置分层抛扬过程中,由于防溅板和托板的存在,影响分层效果,离心风机的工作气流利用物料中各成分空气动力学特性的差异,可进一步增加物料的分层效果,从而达到清除长茎秆等几何尺寸较大的轻杂物,降低籽粒含杂率的目的。

离心风机主要由叶轮、壳体和风量调节阀等组成,其结构如图9所示。风机工作时,动力传至风机轴上,使叶轮高速旋转,空气经风机两侧的进气口吸入,进入叶轮的空气和叶轮一起旋转,在离心力的作用下,被排出机壳。

图9 离心风机工作示意图Fig.9 Working diagram of centrifugal fan1.短茎秆 2.长茎秆 3.风量调节阀 4.壳体 5.叶轮

由于圆筒筛对气流有一定阻碍作用,为了保证圆筒筛上筛面及部分落至圆筒筛筛筒内部的长茎秆和颖糠能被及时有效地吹出机外, 必须保证离心风机能够产生足够的动压。设计离心风机时,主要通过确定谷子辊搓后物料长茎秆的漂浮速度来得到离心风机气流工作速度为v=18 m/s,从而取得离心风机全压力为p1=432.6 Pa,参照模型离心风机无因次曲线性能参数,结合实际工作条件,选取离心风机结构尺寸:叶轮内径180 mm,叶轮外径420 mm。

3 试验及结果分析

3.1 试验条件

试验材料:物料选用河南省洛阳市孟津县文公村自然成熟谷子机收之后的初脱后物料,品种为豫谷18,籽粒含杂率约为41.2%,将籽粒、茎秆、颖糠按照质量比6∶3∶1混合而成,总质量4.48 kg;其各成分的含水率分别为33.23%、39.46%和41.42%。清选喂入量为0.56 kg/s,取样时间为8 s。

辊搓圆筒筛式谷子清选装置如图10所示。

其他设备:变频电动机(YTSP100L-4-2.2 kW型)、干燥箱(DZG-6050SBD型)、电子秤等。

图10 辊搓圆筒筛式谷子清选装置实物图Fig.10 Physical drawing of millet cleaning device with roller rubbing cylinder sieve

3.2 试验参数和评价指标

根据谷子辊搓后物料在清选室清选过程中受力分析及空气动力学特性分析结果,确定离心风机转速、离心风机角度、横流风机转速、谷码辊搓装置主动辊转速以及3个圆筒筛转速为试验研究的7个主要参数。

综合试验台工作的实际情况,各清选部件的转速可调,进行单因素预试验,确定各因素变化范围,以谷子清选过程中的籽粒含杂率y1、清选装置总损失率y2作为试验评价指标。

籽粒含杂率

(8)

清选装置总损失率

(9)

式中n1——台架作业处理完成后籽粒输出装置内所含杂余质量

N0——台架作业处理完成后籽粒螺旋输送器内所接样品质量

n2——台架作业开始时喂料斗喂入籽粒质量

3.3 试验方案

综合试验台工作的实际情况,对选取的7个因素进行七因素三水平的正交试验,即选用正交表L18(37)进行试验设计与分析,其因素水平如表1所示。

表1 试验因素水平Tab.1 Experimental factors and levels

3.4 试验结果与分析

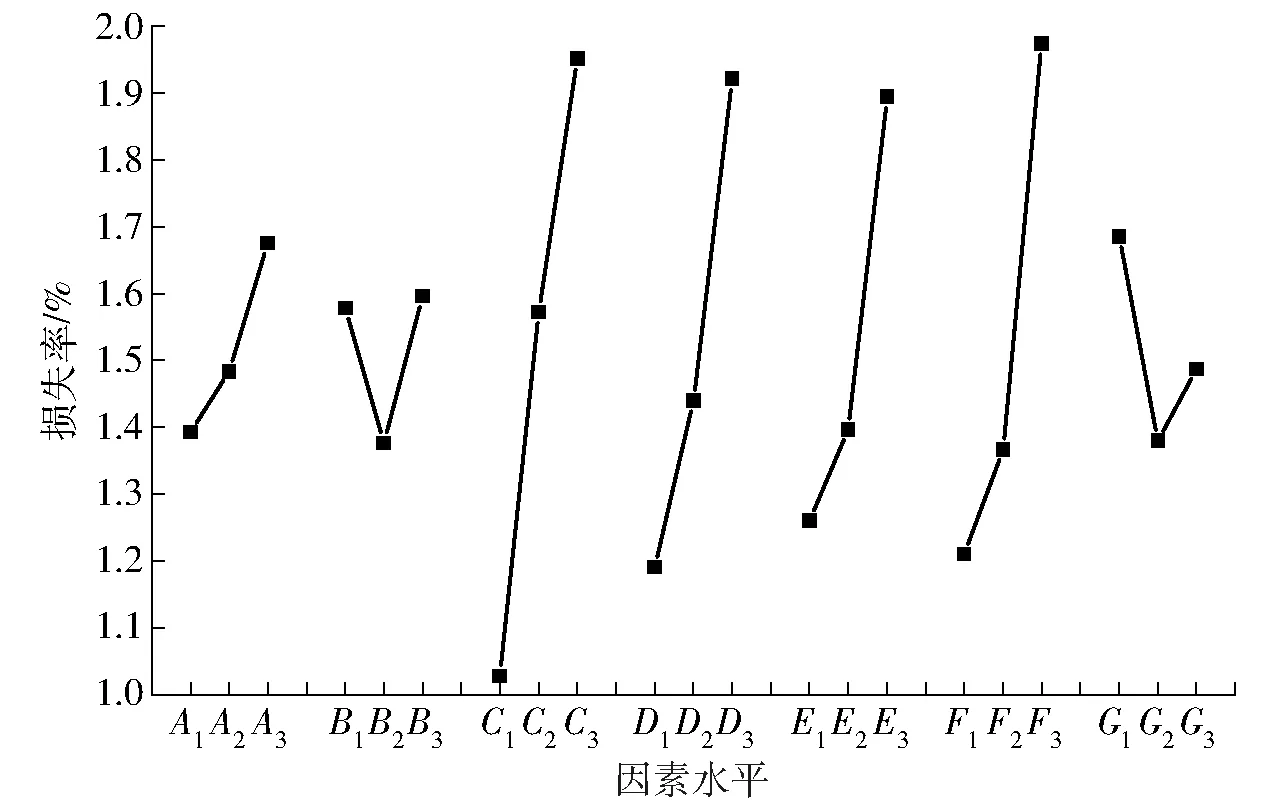

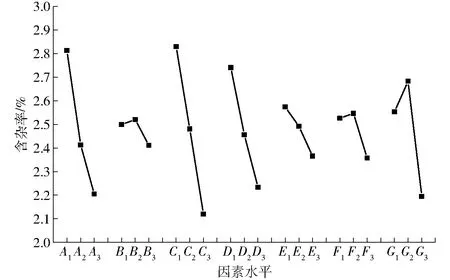

根据极差确定籽粒含杂率、清选装置总损失率影响因素的主次关系,极差分析结果如表2所示。A、B、C、D、E、F、G为因素水平值。对试验结果进行方差分析,进而确定试验指标在不同试验因素水平组合下的变化规律,试验结果方差分析如表3所示。

综合极差分析与方差分析结果可知,谷码辊搓装置主动辊转速、离心风机角度、离心风机转速、3个圆筒筛转速及横流风机转速对试验台清选性能的影响是不同的。并且,根据方差分析的结果可知,除横流风机转速外,所选试验指标对性能指标具有显著影响,因此所选因素范围是合理的,且所选因素是影响该试验台性能指标的关键因素。

3.4.1大圆筒筛、中圆筒筛转速对清选性能的影响

在所选的7个参数中,大圆筒筛转速、中圆筒筛转速对籽粒含杂率、清选装置总损失率均有显著影响。并且,大、中圆筒筛转速越快,谷子辊搓后物料和筛面接触面积与频率越大,圆筒筛面与辊搓后物料接触次数增多,进而导致辊搓后物料被清选次数增加,清选面积增加,因此,导致籽粒含杂率降低;且大、中圆筒筛转速越快,谷子辊搓后物料被抛扬次数随之增多,同时,经过风力清选次数增加,进而导致清选装置总损失率升高。反之,籽粒含杂率增加,清选装置总损失率降低。

3.4.2离心风机转速、离心风机角度对清选性能的影响

离心风机转速、离心风机角度对清选装置总损失率影响不显著,但对籽粒含杂率均具有显著影响,且风机转速越大,角度越大,籽粒含杂率越低,清选装置总损失率越高。原因在于,风机转速越大,谷子辊搓后物料所受风力增大,辊搓后物料在清选室呈悬浮状态,风力大于部分轻杂物漂浮速度,进而导致物料中被吹走轻杂物增多,导致籽粒含杂率降低;清选室内风力增加,部分不饱满籽粒所受风力大于其漂浮速度,即随风力被吹送至后方糠槽,进而导致清选装置总损失率增加。

3.4.3小圆筒筛转速、谷码辊搓装置主动辊转速对清选性能的影响

小圆筒筛转速、谷码辊搓装置主动辊转速对清选装置总损失率具有非常显著的影响,但对籽粒含杂率影响不显著,且谷码辊搓装置主动辊转速增加,谷码受到谷码辊搓装置分离空间挤压搓擦力增加,进而谷码分离率增加,且谷码辊搓装置主动辊转速增加,对谷子辊搓后物料抛扬分层能力增加,结合风力影响,对辊搓后物料中轻杂物清选效果越好,进而导致籽粒含杂率降低,但由于谷码辊搓装置主动辊转速增加,对物料抛扬作用增加,部分籽粒与圆筒筛筛面产生强烈冲击力,籽粒未能有效及时通过筛面落至籽粒输送器,进而导致清选装置总损失率升高;小圆筒筛转速增加,对试验台尾部作业性能影响显著,小圆筒筛筛面上辊搓后物料被抛扬次数增加,且与筛面相对滑动增多,进而辊搓后物料与小圆筒筛筛面相对接触面积减少及接触频率增加,进而被筛选次数增加,因此,籽粒含杂率降低;且抛扬初速度增加,辊搓后物料中所夹带籽粒受空气阻力减小,速度大于其漂浮速度,因此,所夹带籽粒随轻杂物一起被抛扬到试验台尾部糠槽增多,进而导致清选装置总损失率升高。

进而通过极差和方差分析,综合考虑各试验因素对清选性能指标的影响,确定影响籽粒含杂率的主次因素顺序为:中圆筒筛转速、离心风机转速、大圆筒筛转速、离心风机角度、小圆筒筛转速、谷码辊搓装置主动辊转速、横流风机转速;影响清选装置总损失率的主次因素顺序为:中圆筒筛转速、谷码辊搓装置主动辊转速、大圆筒筛转速、小圆筒筛转速、离心风机角度、离心风机转速、横流风机转速。

表2 试验方案与结果Tab.2 Test schemes and results

由以上分析可知,两试验指标的最佳组合不同,且正交试验籽粒含杂率最优组合均为试验因素水平的上限组合,正交试验清选装置总损失率最优水平绝大多数为试验因素水平的下限,因此籽粒含杂率与清选装置总损失率变化规律呈相反趋势,故利用多指标正交试验设计中的综合平衡法对因素进行综合比较和分析,根据试验结果,作出两种指标的趋势图(图11、12)。

对于籽粒含杂率,因素A取A3最好,对于清选装置总损失率,因素A取A1最好,从图11中可以看出,A取A2和A3时,清选装置总损失率相差较大,且上升趋势明显,从图12中可以看出,A取A2和A3时,籽粒含杂率相差不大,且下降趋势不明显,综合以上分析,因素A取A2。

对于清选装置总损失率,因素B取B2最好,对于籽粒含杂率,因素B取B3最好,从图11中可以看出,B取B2和B3时,清选装置总损失率相差较大,且上升趋势明显,从图12中可以看出,B取B2和B3时,籽粒含杂率相差不大,且下降趋势不明显,综合以上分析,因素B取B2。

对于清选装置总损失率,因素C取C1最好,对于籽粒含杂率,因素C取C3最好,从图11中可以看出,C取C1和C3时,清选装置总损失率相差较大,且上升趋势明显,从图12中可以看出,C取C1和C3时,籽粒含杂率相差不大,且下降趋势不明显,综合以上分析,因素C取C1。因素D、E、F和因素C具有类似趋势,因此分别取D1、E1、F1。

表3 清选性能指标方差分析Tab.3 Analysis of variance of cleaning performance indicators

注:*表示影响显著,** 表示影响非常显著。

图11 清选装置总损失率随7 个因素的变化曲线Fig.11 Changing curves of total loss rate of cleaning device with seven factors

图12 籽粒含杂率随7 个因素的变化曲线Fig.12 Variation curves of grain impurity ratio with seven factors

对于清选装置总损失率,因素G取G2最好,对于籽粒含杂率,因素G取G3最好,从图11中可以看出,G取G2和G3时,清选装置总损失率相差不大,且上升趋势不明显,从图12中可以看出,G取G2和G3时,籽粒含杂率相差较大,且下降趋势明显,综合以上分析,因素G取G3。

从而确定了F1G3E1A2C1D1B2为较优参数组合,即谷码辊搓装置主动辊转速为250 r/min,离心风机角度为3°,小圆筒筛转速为60 r/min,离心风机转速为700 r/min,中圆筒筛转速为60 r/min,大圆筒筛转速为70 r/min,横流风机转速为600 r/min。

3.5 试验验证

为了验证参数匹配的可靠性,且由于较优组合大部分发生在所选参数取值的边缘处,故采用已优选出的最佳参数组合,进行重复性验证试验,试验结果如表4所示。

表4 验证试验结果Tab.4 Verification test results

根据试验结果,在参数组合F1G3E1A2C1D1B2下,谷子在清选过程中的籽粒含杂率为1.64%,清选装置总损失率为0.86%。由1号验证试验,保持G3E1A2C1D1B2不变,谷码辊搓装置主动辊转速取200 r/min(最小转速),试验结果籽粒含杂率为1.88%,清选装置总损失率为1.05%,可见籽粒含杂率和清选装置总损失率均有所提高,因此根据清选性能指标的评价原则,判定谷码辊搓装置主动辊转速250 r/min优于200 r/min;由2号验证试验,保持F1G3E1A2D1B2不变,中圆筒筛转速降低至50 r/min(最小转速),试验结果籽粒含杂率为1.78%,清选装置总损失率为0.78%,可见清选装置总损失率有所降低,但籽粒含杂率提高了0.14个百分点,因此判定谷码辊搓装置主动辊转速60 r/min优于50 r/min;由3号验证试验,保持F1G3E1A2C1B2不变,大圆筒筛转速取60 r/min(最小转速),试验结果籽粒含杂率为1.85%,清选装置总损失率为0.84%,可见清选装置总损失率略微下降,但籽粒含杂率却有所上升,原因是,大圆筒筛转速降低时,其上谷子辊搓后物料不能有效地抛送至清选空间,进而影响籽粒与轻杂物的分离效果。因此综合考虑之后,判定大圆筒筛转速70 r/min,优于60 r/min。

综上,验证试验表明,在F1G3E1A2C1D1B2参数组合下,籽粒含杂率和清选装置总损失率最低,为谷子清选装置的最优作业性能参数组合。

为进一步验证辊搓圆筒筛式谷子清选装置清选性能,将本清选装置与传统型风机圆筒筛式清选装置以及国内市场常用的风机振动筛式清选装置进行对比试验。其中传统型风机圆筒筛式清选装置采用双风机双圆筒筛物料外流式;风机振动筛式清选装置采用风机振动筛及凹板筛结构,初脱后物料透过凹板筛均匀掉落至振动筛前部,离心风机工作气流将轻杂物吹出机外。两种清选装置实物如图13所示。

图13 谷子清选装置实物图Fig.13 Physical drawings of millet cleaning device

试验物料仍然选用河南省洛阳市孟津县文公村自然成熟谷子机收之后的初脱后物料,品种为豫谷18,脱出物籽粒含杂率41.2%,喂入量0.56 kg/s,取样时间为8 s的相同条件下进行。并选取各清选装置最优参数组合,传统型风机圆筒筛式清选装置最佳离心风机转速为1 158 r/min,横流风机转速为893 r/min,前、后圆筒筛转速分别为93、63.5 r/min,以及离心风机最佳倾角为5°;风机振动筛式清选装置最佳性能参数:离心风机转速及倾角分别为1 787 r/min、17°,振动筛曲柄转速及振幅分别为404 r/min、30 mm;同时,在辊搓圆筒筛式谷子清选装置最优作业性能参数组合下,以籽粒含杂率和清选装置总损失率作为试验评价指标,进行三者对比试验。试验结果表明,传统型风机圆筒筛式清选装置籽粒含杂率为1.94%,清选装置总损失率为0.98%,风机振动筛式清选装置籽粒含杂率为1.85%,清选装置总损失率为0.96%,辊搓圆筒筛式谷子清选装置相对于传统型风机圆筒筛式清选装置籽粒含杂率降低了0.3个百分点,清选装置总损失率降低了0.12个百分点;且辊搓圆筒筛式谷子清选装置籽粒含杂率相对于风机振动筛式清选装置降低了0.21个百分点,清选装置总损失率降低了0.1个百分点。对于谷子清选收获,籽粒含杂率和清选装置总损失率均越低越好,该清选装置具有低损失和低含杂的优势。因此相对于其它清选装置,该清选装置性能更好、更具有实用价值。

4 结论

(1)通过对谷子初脱后物料在清选过程中的力学特性分析,设计了辊搓圆筒筛式谷子清选装置,该装置在消除残留谷码影响的同时,增强了湿分性能,降低了籽粒含杂率和清选装置总损失率。其中,谷码辊搓装置运用搓擦原理实现了清选前清除残留谷码的效果,降低了籽粒含杂率;三圆筒筛装置延长了谷子辊搓后物料清选路径,风机气流清选较为充分,物料粘结减少,从而在提高筛分效率的同时,降低了清选装置总损失率和籽粒含杂率。

(2)通过正交试验确定了影响清选装置清选性能指标的7个因素主次顺序。影响籽粒含杂率的主次因素顺序为:中圆筒筛转速、离心风机转速、大圆筒筛转速、离心风机角度、小圆筒筛转速、谷码辊搓装置主动辊转速、横流风机转速;影响清选装置总损失率的主次因素顺序为:中圆筒筛转速、谷码辊搓装置主动辊转速、大圆筒筛转速、小圆筒筛转速、离心风机角度、离心风机转速、横流风机转速。经极差和方差分析确定了最优组合:谷码辊搓装置主动辊转速为250 r/min,离心风机角度为3°,小圆筒筛转速为60 r/min,离心风机转速为700 r/min,中圆筒筛转速为60 r/min,大圆筒筛转速为70 r/min,横流风机转速为600 r/min。

(3)验证试验结果表明,这一组合确为最优组合,在该条件下,谷子清选装置的籽粒含杂率为1.64%,清选装置总损失率为0.86%,满足小型农户谷子收获脱粒之后的清选需求,为谷子清选装置设计提供了参考,但在联合收获机上的清选作业效果仍需田间试验进一步验证。相对于传统型风机圆筒筛式以及风机振动筛式清选装置,辊搓圆筒筛式谷子清选装置的籽粒含杂率降低了0.21~0.3个百分点,总损失率降低了0.1~0.12个百分点,具有籽粒含杂率低、清选装置总损失率低、实用价值高等特点。