孙疃煤矿10411综采拆除通道刷扩机械化、锚网支护工艺应用

2018-10-19张爱军

张爱军

摘要:综采工作面的收作是煤矿开采重要一环,直接影响着矿井安全及采空区封闭。安全、经济、快速施工出架通道及出架通道支护强度是工作面设备安全回撤的基础。根据10411工作面现场实际条件,总结一套机械化刷扩出架通道、锚网支护工艺,大大提高了施工效率及支护强度,减轻了职工劳动强度,取得了较好的安全、经济效益。

关键词:综采工作面;机械化;拆除通道;锚网支护

1工作面概况

1.1地质条件

孙疃煤矿10411工作面位于104采区左翼下部,浅部靠近设计的1049工作面,深部邻采区边界F5断层煤柱线,切眼到NSF4断层,收作线至北风井工广保护煤柱线。

10411综采工作面临近收作,煤层厚度2.8m~3.0m,平均2.9m,工作面煤层倾角15.6°。受断层10411FX6(H=7.5m)影响,100-110架全岩,107-115架煤顶平均1.5m,100-117架平均倾角23°,受断层10411FX18(H=2.4m)影响,9-33架平均破顶2m;以上两条断层对工作面铺网、刷扩均有一定影响。

1.2工作面主要设备配套

工作面配备111架ZY6800-19/40型液压支架、7架ZZ7600/20/40型过渡液压支架,2架端头支架,1台MG550/1430-WD型采煤机、1部SGZ800/1050型运输机。

2刷扩拆除通道及拆除通道支护方案

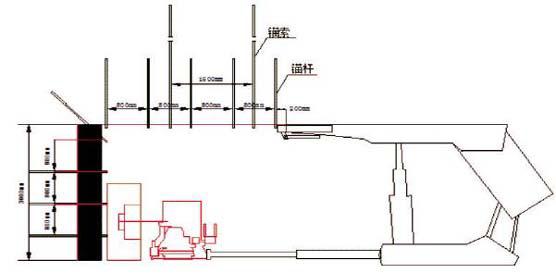

10411工作面收作线位置顶板较为稳定,煤层顶底板均以粉砂岩为主,通过安全技术经济一体化论证具备采用采煤机落煤、锚带网索支护顶板的条件。根据工作面支架型号,设计拆除通道断面净宽×净高=3400×3200mm。

3施工工艺

3.1施工工序

按照“割上部煤-临时支护顶板-施工顶锚杆锚索-割下部煤-推溜”流程作业,共计4个循环,最后施工帮锚杆。

(1)第1刀用采煤机先截割上部煤,支架伸缩梁临时支护顶板,煤壁留1m高台阶,施工顶锚杆、锚索后割下部煤。

(2)第2、3、4刀施工前,摘掉支架推移与运输机连接销,使用单体支柱抵车移溜。割煤方式与第1硐施工方法相同,第2、3硐使用支架一、二级护帮板临时支护顶板,第4硐使用一梁三柱顺山挑棚临时支护顶板。

(3)割煤与施工锚杆、锚索间隔作业,减少顶板临时支护时间;施工锚杆、锚索前,施工位置前3架支架伸缩梁和一、二级护帮板收回,使用一梁两柱顺山挑棚托住菱形网,对顶板和煤壁进行临时支护。

3.2支护参数

锚杆Ф22×2500mm,间排距700×800mm。钢带4400mm长M4型,沿倾向布置。菱形网6000×1200mm。锚索Ф17.8×6300 mm,托盘400×400×10mm。沿倾向布置两排锚索,锚索株排距1400×1600mm,支架頂梁前200mm处布置第一排锚索。

3.3施工组织

采用两班作业,平均每班出勤21人、配备7台锚杆钻机施工锚杆索,平均台效为:锚杆28根/台.班,锚索10根/台.班。

3.4工期:4月4日-4月13日,共10天。

4安全技术经济分析

4.1安全可靠:与传统使棚工艺相比,锚网索支护强度高于单体挑棚,控顶效果好;传统工艺采用放炮落煤,放炮震动会对顶板造成一定程度破坏,且人员在煤壁侧清理出货和架设挑棚作业存在较大安全隐患;煤机刷扩效率远高于人工放炮刷扩,有利于实现45天封闭。

4.2工艺成熟:刷扩出架通道,破、装、运实现机械化用采煤机落煤,可大大减轻了职工劳动强度;刷扩歩距均衡,避免工作面应力集中,有利于控制顶板。

4.3降低投入:根据10411工作面煤层赋存,传统铺网使棚工艺工期约为16天,采用新工艺可缩短6天。传统使棚圆班用工约75人,新工艺圆班约50人,用工总数减少约600个。传统使棚支护需投入约2050根木料(含通风道木垛)、320根单体、150根工字钢。新工艺施工需投入约1160根锚杆、120根锚索及盖板、钢带、锚固剂、520根圆木(预留通风道)等材料,经测算节约材料费约16.5万元,提高了效率效益。

4.4通风效果:新工艺的推广应用,收作结束后,工作面风量约为600m3/min,通风效果较好。

5 结束语

10411综采工作面通过采用机械化刷扩拆除通道、锚网支护工艺,大大提高了施工效率,减轻了职工劳动强度,为工作面45天封闭奠定了基础,同时改善了工作面设备拆除条件,取得较好的安全、经济效益。

参考文献:

[1]《煤矿开采新技术》郭忠平,徐州:中国矿业大学出版社,1999

[2]《中国煤矿采场围岩控制》陈炎光、钱鸣高,徐州:中国矿业大学出版社,1994