核电厂BOSS头焊缝相控阵超声检测技术

2018-10-19,,,,

,, ,,

(中广核检测技术有限公司,苏州 215026)

核电厂主回路系统和二三级部件中使用了大量的安放式BOSS头焊缝,该类焊缝承受着和主管相同的温度和压力,易出现缺陷。BOSS头焊缝的失效泄漏,将会影响机组的运行和安全;特别是回路系统中还包含着放射性介质,并且放射性介质泄漏后的维修难度大,沾污风险高,会严重影响机组大修整体工期。

目前核电站支管角焊缝采用的无损检测方法主要有射线[1]和渗透检测法,但由于检测对象的马鞍形几何特性,射线探伤易出现部分区域不可达的问题,并且存在需要使用射线源、工作过程繁琐、有辐照风险、工期长等局限性;而渗透检测无法对管座角焊缝的内部缺陷进行检测。而相控阵超声检测技术[2]具有可多角度扫查、不同深度聚焦等特点,特别适合于核电站支管角焊缝扫查区域狭小、声波衰减严重的场合。

笔者针对核电厂典型的BOSS头焊缝的结构形式和特点,开展了相控阵超声检测技术的研究,主要内容包括相控阵探头设计、检测工艺方案设计和人工缺陷验证,以及现场检测试验,并将检测结果与射线检测结果进行了对比。

1 检测方案

1.1 被检对象分析

核电厂BOSS头焊缝主要为手工焊接的安放式管座角焊缝,其基体金属为奥氏体不锈钢材料Z2CN18.10或Z2CND18.12N,填充金属均为ER316L+E316L,焊缝坡口形式多样。笔者选取两种典型BOSS头焊缝进行分析,焊缝坡口形式如图1所示,具体规格尺寸等参数见表1。

BOSS头为工厂预制,现场手工焊接,焊接完成后根据支管尺寸进行钻孔,再对焊缝表面进行修磨,以保证表面圆滑过渡,避免出现焊接应力集中问题,完成后进行表面渗透检测。但是由于现场焊接环境、焊缝位置和人员状态等因素影响,同种BOSS头焊缝焊接成形的坡口角度、焊缝宽度和表面状态等存在许多差异。

表1 核电厂典型BOSS头焊缝的基本参数 mm

图1 核电厂典型BOSS头焊缝坡口形式

1.2 相控阵探头

核电厂BOSS头焊缝材料为奥氏体不锈钢,具有晶粒粗大和各项异性特征。粗晶会引起声波衰减、信噪比下降问题,且会造成超声声束能量衰减大、在晶界发生散射以及波形转换现象;各向异性特征会引起声束弯曲,造成显示定位不准的问题;并且由于BOSS管座的尺寸限制,较小尺寸的探头能量低,发现缺陷的能力受到限制,但是大尺寸探头耦合效果差,探头可贴合范围小。

针对上述难点,在相控阵探头类型、频率和晶片等参数选择时考虑以下原则。

(1) 探头类型:由于BOSS头支管尺寸较小,相比于双晶探头,单晶线阵探头的尺寸要小得多,更利于贴合BOSS表面,有利于缺陷检出。考虑工件小曲率的特点,采用弧面晶片探头,为了提高探头耦合度,将探头表面加工成与接触表面相同的弧度。

(2) 探头频率:以获得最佳信噪比的原则选择探头频率。通常,频率范围为1.5~3.5 MHz的超声波在不锈钢材料中具有较强的穿透性并可兼顾一定的分辨力。

(3) 探头晶片:BOSS头焊缝厚壁均小于28 mm,选用较大晶片探头能够获得较大的能量,在满足穿透能力前提下,尽量选择小晶片探头。

针对上述技术难点,利用专业超声仿真软件CIVA进行仿真,依据仿真结果选择了一维线阵探头,其频率为2.25 MHz,孔径为8 mm×10 mm(主轴×次轴),晶片数量为16,楔块类型为AOD42、101。所选相控阵探头在两种典型BOSS头焊缝中的扇形扫查聚焦法则所产生的声场分布如图2所示。

图2 相控阵探头扇扫在BOSS头中的声场分布

由声场的仿真计算结果可知,相控阵探头声场的-6 dB聚焦深度覆盖范围大于28.6 mm,可有效覆盖典型BOSS头焊缝的全壁厚范围。

1.3 超声工艺

针对这两种 BOSS头焊缝模型,采用1∶1比例绘制3D图纸,导入CIVA仿真软件,对超声相控阵检测工艺进行仿真设计,并对模拟缺陷检出效果进行仿真,验证工艺的可行性。对于第一种BOSS头,可贴合探头的直管段长度仅为18 mm,而探头本身长16 mm,宽22 mm,前沿为8 mm,所以探头只能贴在直管段检测,可移动范围小于2 mm。由于直管段内壁平整无螺纹结构干扰,壁厚较薄,可利用一次波和二次波进行检测,仿真结果见图3。

图3 第一种BOSS头相控阵超声检测工艺仿真

对于第二种BOSS头,探头可以贴合在斜管段(长度约40mm)和焊缝上,可移动范围较大,具体移动范围受焊缝表面打磨情况影响。由于斜管段壁厚较大,且厚度是变化的,优先考虑利用一次波进行检测,仿真结果见图4。

图4 第二种BOSS头相控阵超声检测工艺仿真

超声检测能力的仿真研究工作主要针对危害性最大的裂纹缺陷。一般采用矩形缺陷来模拟裂纹和未熔合,笔者采用的缺陷尺寸高3 mm,长5mm,用φ3 mm球型缺陷来模拟气孔。使用相控阵探头对典型BOSS头焊缝进行检测时,以其检测深度φ2 mm横通孔所获得的A扫最高值为100%满屏作为参考值,以此作为探头扫查时的基准灵敏度0 dB。设置的人工缺陷分别为焊缝根部裂纹和中部气孔。

第一种BOSS头根部裂纹和中部气孔的缺陷回波幅值分别为DAC+4.6 dB和DAC-8.9 dB,仿真结果如图5所示。第二种BOSS头根部裂纹和中部气孔的缺陷回波幅值分别为DAC+9.0 dB和DAC-9.4 dB,仿真结果如图6所示。缺陷模拟仿真检测结果表明,所设计的检测工艺可有效检出焊缝中下部的体积和非体积性缺陷。

图5 第一种BOSS头相控阵超声检测仿真结果

图6 第二种BOSS头相控阵超声检测仿真结果

1.4 试验验证

为实际验证设计的相控阵检测工艺的检测效果,按照两种BOSS头焊缝的设计图纸和焊接工艺分别加工了两个验证试块,试块的材料和热处理状态与核电厂BOSS头的相同,试块表面无任何凸起、氧化皮、焊渣以及其他妨碍探头自由移动的物质,试块表面粗糙度不超过6.3 μm,其实物外观如图7所示。

图7 两种BOSS头验证试块外观

验证试块中分别加工了3 mm内壁刻槽和φ2 mm横孔模拟缺陷,测试结果表明所开发的相控阵超声检测工艺能有效检出内壁3 mm刻槽和横孔缺陷,两种验证试块的检测结果分别如图8,9所示。

图8 第一种BOSS头焊缝中缺陷的相控阵检测结果

2 现场检测应用

在某核电现场进行了若干BOSS头焊缝的现场检测工作,现场检测照片如图10所示。在现场,大部分BOSS头表面状况满足检测要求,但是由于部分BOSS头表面凹凸不平和堆焊情况各异,探头无法贴合,部分BOSS头或者部分区域不可检。后续可考虑进行表面处理后再检测,或者增加高端柔性相控阵探头进行补充检测。

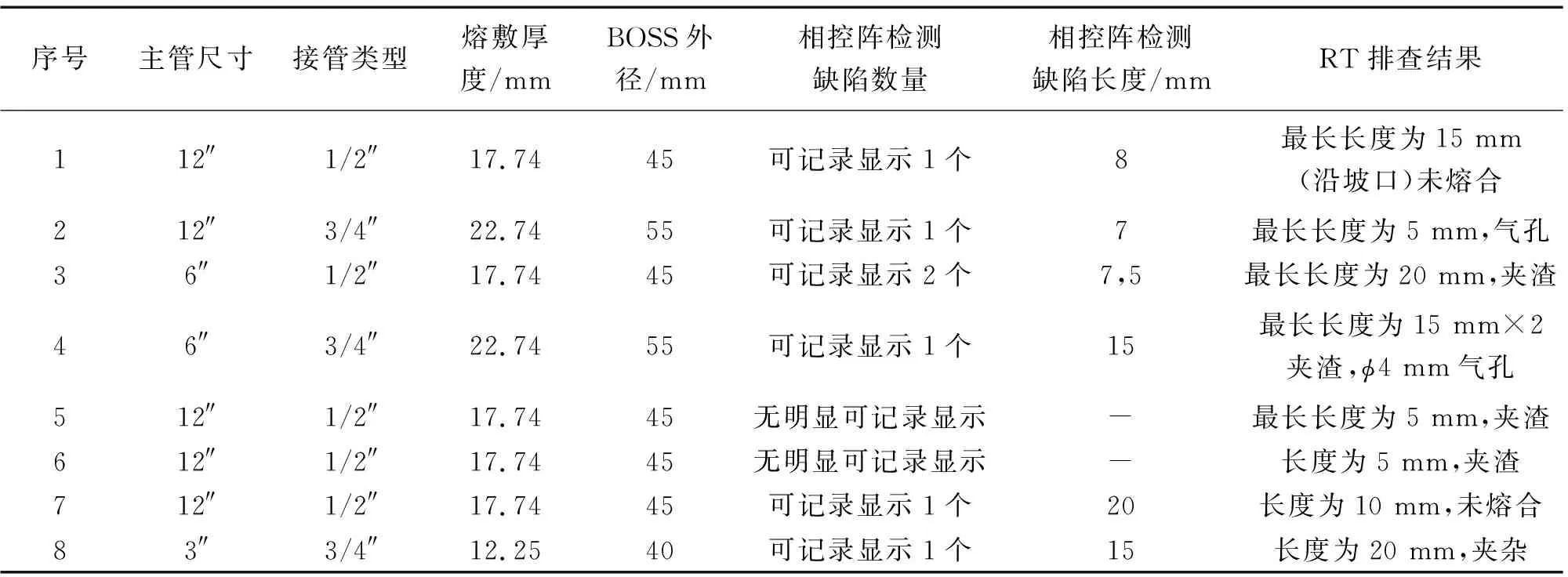

部分现场BOSS头的检测结果,以及与射线检测结果的对比见表2,从表2中可以看出相控阵检测的结果与射线检测结果基本吻合,在缺陷的长度和数量上稍有区别,相控阵检测在缺陷定量和定性上不如射线检测直观。但是对于射线所检出的大缺陷,均能检出。其中第5和6号BOSS头射线检测出最长5 mm的体积性夹杂缺陷,判定合格可接受,而相控阵检测可能由于表面耦合或者结构原因未发现明显可记录显示,亦判定为合格。对于8号BOSS头焊缝进行相控阵检测,发现在9点~10点钟方向,深度14.3 mm的地方有1个可记录显示,缺陷长度15 mm,相控阵检测结果和射线检测结果见图11。

图9 第二种BOSS头焊缝中缺陷的相控阵检测结果

图10 核电现场BOSS头焊缝检测

图11 8号BOSS头焊缝相控阵和射线检测结果对比

序号主管尺寸接管类型熔敷厚度/mmBOSS外径/mm相控阵检测缺陷数量相控阵检测缺陷长度/mmRT排查结果112″1/2″17.7445可记录显示1个8最长长度为15 mm(沿坡口)未熔合212″3/4″22.7455可记录显示1个7最长长度为5 mm,气孔36″1/2″17.7445可记录显示2个7,5最长长度为20 mm,夹渣46″3/4″22.7455可记录显示1个15最长长度为15 mm×2夹渣,ϕ4 mm气孔512″1/2″17.7445无明显可记录显示-最长长度为5 mm,夹渣612″1/2″17.7445无明显可记录显示-长度为5 mm,夹渣712″1/2″17.7445可记录显示1个20长度为10 mm,未熔合83″3/4″12.2540可记录显示1个15长度为20 mm,夹杂

相比于射线检测,相控阵超声检测可在不移动或者少移动的情况下,进行多角度和多方向扫查,检测效率高,仅需两人即可实施检测,检测时间短,不影响大修期间周边其他作业,无辐照风险,可用于代替部分射线检测,节省大修工期。

3 结语

针对BOSS头焊缝结构特点和奥氏体不锈钢的材料特点,开发了核电厂典型BOSS头焊缝相控阵检测工艺,并在模拟缺陷试块和核电现场进行了验证和应用。结果表明,所开发的相控阵超声检测工艺能够有效检出核电厂BOSS焊缝内表面缺陷,现场应用的检测结果与射线检测结果有一定区别,但对较大缺陷均能检出;相控阵超声检测效率高于射线检测,可对大修期间部分表面状况良好的BOSS头改用相控阵检测替代射线检测,还可对因空间结构受限而无法实施射线检测的BOSS头焊缝实施补充相控阵检测,以提高BOSS头排查效率和覆盖率,节约大修检测工期。