飞机多层结构铆钉孔周缺陷的阵列 脉冲涡流检测

2018-10-19,

,

(南昌航空大学 无损检测技术教育部重点实验室, 南昌 330063)

在航空领域中,大多数飞机的机体都是多层的金属结构,通常使用螺栓和铆钉连接,该结构在飞机服役期间容易产生层间裂纹、腐蚀以及周边裂纹等缺陷,因此对其进行检测,以及时发现缺陷且进行缺陷评估,对于飞行安全具有非常重要的意义[1-2]。

阵列脉冲涡流检测,既具有传统涡流检测方法非接触检测的优点,又具有阵列检测方法的优势,即易于实现大面积、快速的检测。DIB和YANG等[3]提出了一种旋转电流正交平面线圈激励的EC-GMR阵列探头对飞机多层结构铆钉所有方向裂纹进行了检测,并且采用仿真模型利用正交线圈探头和GMR传感器进行了试验,验证了对飞机多层结构铆钉所有径向方向上的裂纹都有很好的检测效果。BABBAR和UNDERHILL设计了一种8通道对称式阵列探头,通过试验与仿真相结合的方法对检测信号进行频域分析,采用了PCA分析法来识别裂纹缺陷信号,试验结果证明该方法能够有效地识别铆钉周围的裂纹[4-6]。SERGEEVA等研究了阵列脉冲涡流技术,研制了基于GMR和TMR(隧道磁电阻)磁阻阵列传感器的两种涡流探头,试验表明双线圈对埋藏缺陷有较好的检测效果,单线圈对表面缺陷有较好的检测效果[7]。杨宾峰等[8]设计了一种圆柱形探头,采用旋转式扫描的方法对铆接结构中的缺陷进行检测,试验表明,检测信号的相位极小值与缺陷深度之间存在着线性关系,提取该特征量可以对裂纹深度进行定量检测。邹国辉等[9]设计了一种双激励结构脉冲涡流检测探头并进行了优化,在单探头的基础上设计了8通道前后交错排列的阵列探头,试验结果表明对于表层小裂纹,能够有效地检测出扫描方向的裂纹。

笔者根据阵列脉冲涡流的检测原理,采用旋转式扫描方式,利用线性阵列矩形探头对多层结构铆钉孔周裂纹进行了检测。

1 脉冲涡流阵列检测原理

脉冲涡流阵列检测方法是利用载有一定占空比的方波激励检测线圈,激励线圈中会存在周期性的脉冲电流,脉冲电流感生出一个快速衰减的脉冲磁场,变化的脉冲磁场在导体试件中感应出瞬时涡流,并且产生快速衰减的二次磁场。随着涡流磁场的衰减,TMR磁传感器上就会输出随时间变化的电压,当被检试件出现缺陷时,TMR传感器上的感应电压会发生些许变化,使用多通道采集技术来采集瞬态输出电压信号的变化,通过对这些电压波形进行分析,可得到被测试件的相关参数。试验采用四个TMR呈一字形排列组成线性阵列矩形探头来拾取变化的电压信号,通过磁传感器感应出的电压与无缺陷处磁传感器感应出的电压作比较来判断缺陷是否存在。

2 检测系统

2.1 阵列脉冲涡流检测平台

阵列脉冲涡流检测平台主要包括脉冲信号发生器、线性阵列矩形探头、被测试块、八通道同步数据采集处理模块以及利用LABVIEW虚拟仪器开发的数据采集模块五部分组成。脉冲发生器用于产生激励脉冲信号施加于探头激励线圈上,使得被测试块中产生涡流,TMR芯片置于激励线圈下方接收信号,采集到的信号经数据采集卡传输至计算机,并用LABVIEW软件搭建的平台来显示和保存试验数据。其中激励电流为0.7 A,采样频率为500 kHz,采样点数为20 000个点,占空比为50%,上升沿触发。

2.2 试块的制作

试验采用多层铆接试块,其制作材料均为2024航空铝合金板。多层铆接试块每层板厚为1.5 mm,共6层,用铆钉铆接组成。试块上分别加工了长为1,2,3,4,5,6,8 mm,深为1.5 mm,宽为1 mm的裂纹。可人为拆卸铆钉改变缺陷铝板的位置,模拟不同深度和不同长度的铆钉周边裂纹缺陷。其结构示意如图1所示。

图1 多层铆接试块结构示意

2.3 阵列探头的制作

试验采用线性阵列矩形探头,探头主要包括激励线圈和阵列传感器。在长为30 mm、宽为27 mm、厚度为5 mm的矩形磁芯上绕制0.57 mm的漆包线150匝,作为激励线圈。阵列传感器采用4片TMR传感器,呈一字形排列,焊接在PCB板上,芯片两两之间距离为0.2 mm,4片TMR传感器嵌入打穿的透明亚克力板中,并置于线圈底部中心,TMR芯片接收磁场的敏感方向与磁场方向一致。图2为探头的结构示意。

图2 探头结构示意

2.4 铆钉缺陷检测方法

采用旋转式扫描方法对铆钉孔周裂纹进行检测,在探头底面挖个圆孔,将探头套在铆钉的正上方,以其为轴进行360°旋转,TMR呈一字排列与圆孔的中心线在一条直线上。在铆钉周围某处选取参考信号(在与铆钉裂纹呈180°方向的位置处采集参考信号),在旋转扫描的过程中探头经过裂纹时涡流会产生变化,TMR接收到变化的信号,通过LABVIEW程序处理得到差分信号,从而识别铆钉周边裂纹。扫描示意如图3(a)和3(b)所示。

图3 旋转式扫描示意

3 试验过程与结果分析

3.1 消除地磁场干扰

地球本身具有磁性,地球及近地空间存在着磁场,叫做地磁场,其强度与方向也随地点而异,在每一个方向地磁场都有切线分量,试验所使用的单轴敏感方向接收传感器TMR 具有很高的灵敏度,能够检测到地磁场的存在。所以,探头在进行旋转检测时,由于旋转方向的改变,在旋转过程中磁传感器会接收到不同的地磁场分量,检测结果受到影响,需要对地磁场干扰进行数据处理分析[10-11]。

图4 8 mm裂纹的原始检测差分信号与消除地磁场 干扰后的信号

设缺陷与阵列轴线重合时为0°,图4(a)是矩形探头旋转 -90°,0°,90°时,检测8 mm多层铆钉孔周裂纹原始差分信号图。地磁场分量为大小不一的恒定磁场,接收传感器TMR接收的缺陷信号相当于在纵坐标方向整体上下移动了一定范围,矩形探头旋转采集的缺陷信号受到影响,不能直接提取峰值作为对缺陷存在的判断,需要对采集的数据进行信号处理,去掉地磁场的干扰,故利用MATLAB软件在提取信号峰值前将信号平移到原点处去掉地磁场的影响,可获得无地磁场影响的缺陷信号,如图4(b)所示。

3.2 矩形探头旋转式扫描缺陷检测点的试验

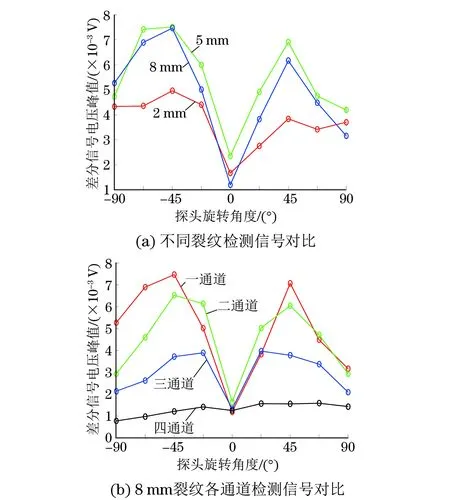

图5 不同裂纹在不同旋转角度下的检测信号对比

周德强等[12]研究出矩形探头的脉冲涡流工作模式中,缺陷和探头轴线呈10°时检测效果最佳。试验选取旋转扫描的1 /2区域进行检测分析,即对阵列轴线与铆钉孔周裂纹夹角为-90°~90°的范围进行分析,将缺陷板放在多层铆接结构的第二层,分别对长度为2,5,8 mm裂纹进行检测,并观察8 mm裂纹四个通道的相应结果。如图3(b)所示,设缺陷与阵列轴线重合时为0°,每隔22.5°采集一次响应结果,从-90°开始顺时针旋转到90°。为了更有效地对比不同检测角度下的结果,将每个旋转角度下响应的结果与相对缺陷对称180°处的无缺陷部位的响应进行差分,提取不同检测角度下脉冲响应差分信号的峰值作为特征值进行分析。然后,对响应信号峰值为负数的结果取绝对值,图5(a)为2,5,8 mm裂纹在不同旋转角度下提取的第一个通道差分信号峰值对比,图5(b)为8 mm裂纹在不同旋转角度下提取的4个通道差分信号峰值对比,可以看出:随着缺陷与阵列轴线间夹角的增大,响应信号峰值呈现先增大后减小再增大又减小的变化趋势,对于8 mm裂纹4个通道的相应结果,第一通道、二通道、三通道也呈此趋势,四通道差分信号基本无变化,说明四通道未检测到缺陷;当夹角为45°时,响应信号峰值最大,可以得出矩形探头在旋转扫描过程中,矩形探头应布置在缺陷与阵列轴线夹角为45°左右的位置。

3.3 铆钉孔周缺陷旋转扫描检测

综合以上的试验结果,选取45°为最佳检测点,对不同铆接层的铆钉孔周边1,2,3,4,5,6,8 mm裂纹进行旋转扫描检测,将采集的信号与裂纹的铆钉一端采集的信号进行差分处理, 提取差分信号峰值观察不同层每个裂纹4个通道的差分信号峰值。扫查方向为顺时针方向,先在缺陷对面180°无缺陷处取参考信号。每层的扫查结果如图6所示。

图6 不同铆接层各通道的检测结果对比

从图6(a)可以看出,第二层中的一通道可以检测到所有裂纹,第二通道除了1 mm裂纹,其余裂纹都能检测到,第三通道能检测到8 mm裂纹,第四通道差分信号基本无变化;从图6(b)中可看出第三层中的一通道可以检测到所有裂纹,第二通道能检测到4,5,6,8 mm裂纹,剩余通道都检测不到;从图6(c)中可看出第四层一通道除了1,2 mm裂纹,其余裂纹都能检测到。经测试该探头能够检测出第五层8 mm长裂纹缺陷。因此阵列探头不仅可以提高检测效率和检测速度,而且旋转式扫描对多层结构铆钉孔周缺陷具有很好的检测效果。

4 结论

(1) 在矩形阵列探头旋转式扫描的过程中,缺陷和阵列轴线呈45°附近位置时为最佳检测点。

(2) 旋转式阵列检测多层铆钉孔周裂纹提高了检测效率和扫描面积,一通道能够检测到第三层所有缺陷,第四层除了1,2 mm裂纹,其余都能检测到,第五层能够检测到8 mm裂纹;二通道能够检测到除了第二层1 mm裂纹,其余裂纹都能检测到,第三层能够检测到4,5,6,8 mm裂纹;三通道能够检测到第二层8 mm裂纹;四通道检测不到任何缺陷。旋转式扫描方法对铆钉孔周裂纹的检测,具有很好的检测效果,具有良好的应用情景。