压气机叶片根部原位检测传感器的设计与制作

2018-10-19,,,

, ,,

(南昌航空大学 无损检测教育部重点实验室,南昌 330063)

图1 压气机转子叶片结构示意

图2 压气机叶片轮盘结构示意图

压气机叶片通常采用轴向燕尾型榫头榫槽结构,以多处面接触的形式与轮盘连接。压气机转子叶片结构示意如图1所示,压气机轮盘结构示意如图2所示。这种轴向燕尾型榫头通常用于级数不多的低压转子和高压压气机前几级转子中。压气机转子叶片承受载荷的榫头面积大,能承受较大的离心载荷,因此在叶片高度较高的前2~4级叶片多采用轴向燕尾榫头。由于压气机叶片承受着离心力、热应力、振动应力以及气动应力等复杂载荷的作用,叶片根部不仅易产生较严重的应力集中,而且受力状态较为复杂。压气机叶片在服役期间,要经过启动、运转和停车等过程,其中应力应变温度的循环以及叶片振动在叶片根部部位会产生低周和高周疲劳[1-2],故,叶片根部部位成为发动机事故多发部位之一。对断裂叶片榫头断口的分析表明,叶片断裂属于疲劳扩展开裂,断裂源在叶片排气边,源区内有明显的疲劳条纹等。

采用涡流检测法检测疲劳裂纹,不仅可靠性高、操作简单,而且在检测时不需清除零件表面的油脂、积碳和保护层,还可进行原位检测,因此,在航空维修中得到了广泛的应用。由于压气机叶片榫头根部是不规则曲面,且受现场空间限制,不能采取传统的扫查方式对其进行检测,故对传感器提出了新的要求,要吻合复杂的检测面且要能达到在役检测的要求。目前使用的传感器大都是从各方购买的普通传感器,其灵敏度低、可达性差。因此,需根据叶片根部不规则形面的变化,设计与叶片根部曲面相吻合的探头仿形面,使其适用于叶片根部的检测。笔者介绍的涡流检测传感器正是在这一思想下研制成功的。

1 传感器设计原理与方法

1.1 工作原理介绍

传感器由磁芯、线圈、屏蔽电缆等组成,在线圈中通以一定频率的电流,变化的电流会产生变化的磁场,变化的磁场靠近导体,导体表面又感生出变化的电流,即涡流。当试件表面或近表面出现缺陷时,涡流的大小及分布会发生变化,进而影响探头线圈的电压和阻抗大小,通过检测线圈电压和阻抗的变化,可分析被测试件表面及近表面是否有缺陷。为了得到线圈阻抗变化的特性,必须知道反磁场的空间分布特性,要知道反磁场的空间分布规律,就必须研究被测导体上的涡流分布规律。根据涡流环原理,将被测导体看成一个涡流环,其与传感器的线圈磁性相连,组成一个等效电路,即变成了一个空心的变压器[4]。基于变压器原理,将传感器线圈看成变压器原边,被测体中涡流电路看成副边,即可得到电涡流传感器的等效电路,如图3所示。

图3 电涡流传感器等效电路

1.2 传感器磁芯材料的选择

为了实现对微小缺陷的测量,有效拾取磁场量,线圈的体积应越小越好。为了增强检测效果,在线圈中应加入磁芯。加入磁芯后,磁感线都集中到了磁芯上,从而磁芯中的磁通密度增大,即磁感应强度增大。

圆柱形磁性材料处于交变磁场中的涡流损耗P可用式(1)表示[6-7]

(1)

式中:f为激励频率;Bm为饱和磁感应强度;d为磁芯的直径;ρ为磁芯材料电阻率;D为磁芯材料的密度。

从式(1)可知,要使涡流损耗最低,应该尽可能地使用较低的饱和磁通密度和电导率,以最大程度地减少磁通衰减。另外,考虑到磁芯中电磁感应的存在会不断地产生焦耳热,因此磁芯材料需要具有较高的居里温度Tc。

另外,考虑到磁芯材料高频环境的材料特性,磁芯加工的难易程度、成本等因素,文章主要对在中频下常用的磁芯材料(锰锌和镍锌材料)的特性作了对比(见表1)。

表1 铁氧体磁芯材料特性对比

锰锌和镍锌材料铁氧体都具有较低的饱和磁通密度和电阻率,能够最大程度地减小磁场的衰减;且由于镍锌材料电阻率较高,适合在频率较高的环境下工作。根据检测的压气机叶片材料可知,激励频率不宜过高,在频率低于2 MHz时,锰锌材料的性能明显好一些。锰锌材料的初始磁导率高于镍锌材料的,在达到磁饱和前将得到更高的磁通密度[8]。因此,传感器选择锰锌材料作为磁芯的材料,以最大程度地减少磁场的衰减,提高检测灵敏度。

1.3 传感器磁芯尺寸的确定

在带有磁芯的线圈上通以交流电,轴线上的磁感应强度可根据毕奥-萨伐尔-拉普拉斯定律[5]得到

(2)

式中:μ0为真空磁导率;I为激励电流;r为磁芯线圈的半径;x为轴线上某点M到线圈平面的距离。

通过设置不同的磁芯尺寸对比,在保持被测体与探头距离不变的情况下,设置不同的磁芯尺寸。

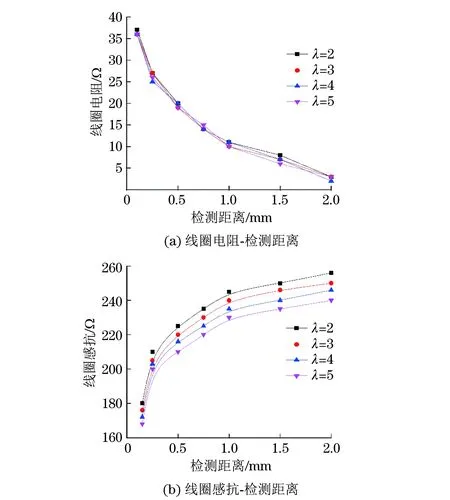

图4 传感器线圈电阻、感抗与检测距离之间的关系曲线

传感器线圈电阻、感抗与检测距离之间的关系曲线如图4所示,由图4可以看出,由于风扇叶片为非铁磁性材料,磁芯的加入会提高线圈对检测距离的灵敏度,且在相同的检测距离下,线圈的电阻和感抗都明显增大。主要原因是磁芯使线圈中的一次场增强,由一次场在被测体中感应的二次场也相应增强。虽然一次场和二次场方向相反,但穿过线圈的总磁通链增加(耦合系数小于1),故在相同检测距离下线圈的电阻和感抗都明显增加。此外,随着检测距离的增加,一次场和二次场的耦合系数减小,线圈电阻和感抗的变化与空心线圈基本相同,故线圈对检测距离的灵敏度得到了提高[6]。

磁芯虽然能将大部分磁场限定在被关注区域,但仍然有部分磁场散布在空气中,使得传感器线圈对检测距离的灵敏度的提高受限。因此,可以通过优化磁芯的几何结构,改变磁路以获得更高的灵敏度。假设磁芯高度h和半径r的比值为λ,当λ=2,3,4,5时,分别研究其对线圈阻抗和检测距离关系的影响,结果如图5所示。

图5 磁芯高度与半径的比值对线圈阻抗与 检测距离关系的影响

由于被测体为非铁磁性材料,磁芯的高度或半径对线圈电阻的影响极小,但对感抗的影响较大,磁芯高度减小或半径增大会使得磁芯的灵敏度升高。根据灵敏度的要求以及线性范围的要求,文章选取直径为2~4 mm的锰锌磁芯。

1.4 线圈参数的确定

航空发动机叶片材料大多是钛合金和高温合金材料,其电导率范围为(2~10)×105S·m-1,非磁性材料的相对磁导率为1。涡流检测时特征频率按式(3)选取。

(3)

式中:μr为相对磁导率;σ为电导率;Db为磁芯的直径。

由式(3)可求得fg范围为4.129 kHz~20.649 kHz。

在检测叶片根部的疲劳裂纹时,其工作频率选取f=(10~50)fg,由此计算出检测的工作频率在206.496 kHz~1.032 4 MHz间。

检测仪器采用实验室自主研发的涡流检测仪器,激励电流部分采用由场效应管组成的栅-漏双谐振回路振荡器。振荡器的振荡频率主要由探头组成的并联谐振回路决定,漏极回路作为谐振放大电路,如果探头回路参数发生变化(由于探头接触到试件表面的裂纹处),栅极回路电压会下降及振荡频率发生变化[9]。因此,在漏极谐振回路上产生的电压也就会发生变化。图6所示为栅极回路中由探头组成的并联电路结构示意以及频率与电流的关系曲线。在并联谐振电路中,如果线圈中的电流与电容中的电流相等,则电路就达到了并联谐振状态。此时除LC并联部分外,其他部分的阻抗变化几乎对能量消耗没有影响。

图6 栅极回路LC并联电路结构和频率与电流的关系曲线

谐振频率计算公式为

(4)

式中:L为线圈电感;C为电容。

根据工作频率f与谐振频率f0,选取合适的并联电容与线圈电感,使谐振频率达到工作频率。通过重复试验得到,线圈电感为15~35 μH,线圈匝数为20~30。

1.5 传感器磁芯的加工设计

图7 叶片根部检测位置的不规则曲面

图8 叶片根部磁芯检测示意(根部存在R角)

在实际检测中,涡流检测的对象是叶片根部,其几何形状较为复杂,在涡流检测时势必会存在较大的提离效应。图7所示为叶片根部的检测位置,可以看出,根部位置存在R角。为了保证被测叶片中的磁场强度,必须尽可能地消除提离。图8为磁芯检测示意(图中α为叶片曲率角)。因此,根据叶片根部的形状特点,对磁芯检测面进行加工,使得磁芯的检测面可以更好地贴合叶片根部检测部位,减少提离效应。具体的做法是:

(1) 确定叶片根部检测部位的曲率变化,由于检测部位是一个不规则的曲面,存在不同程度的曲率,对试验的叶片根部检测部位的曲率进行精确测量,叶片根部曲率角测量示意如图9所示,然后计算出试验叶片曲率的偏角α1,α2,α3,…,αn的平均值。

(5)

由于叶片根部在出厂前经过磨削加工,任何一块叶片的曲率角都在(-3σ,+3σ)的范围内(σ为叶片曲率角的标准差值),虽然叶片的曲率角会各不相同,但是在磁芯的实际加工过程中发现,曲率角的标准差σ≤0.04 mm,3σ≤0.12 mm,而由正态分布知识可知,有99%的叶片曲率角的变化在±0.12 mm范围内,根据传感器的灵敏度(≥0.2 mm的裂纹),可以将曲率角变化范围内的波动忽略。

图9 叶片根部曲率角测量示意图(以某点为例)

(3) 实际加工过程中,使用医用的咬合纸贴合叶根检测位置,使磁芯检测面接触叶根检测位置,磁芯自动标记上接触点位置,使用工具修磨接触点,重复操作,慢慢地加工磁芯接触点,直到接触点完全被标记,即磁芯接触面完全吻合叶根检测位置。图10,11分别为磁芯加工示意和加工后的磁芯形状。

图10 磁芯加工示意

图11 加工后的磁芯(φ4 mm)

1.6 传感器的制作

加工设计好磁芯后,把线圈紧密绕制在距离检测端面1 mm的磁芯上,绕制好一定匝数后,测量其电感大小,若符合要求,引出接线端,即可用绝缘漆将线圈固定,待绝缘漆风干后用环氧树脂封装好,根据实际检测的复杂工况,需要设计传感器工装,将设计加工好的传感器固定在工装的特定位置,图12(a)为传感器工装部分的设计图。将线圈的两根引出线分别连接到同轴电缆线一端的芯线和屏蔽层上,同轴电缆线的另一端连接到射频连接器的母头端,图12(b)为完整的传感器部分。

图12 传感器工装设计图与制作后的外观

2 试验结果分析

2.1 标准试块试验

(1) 标准试块的准备,准备5块标准叶片,标号分别为1,2,3,4,5 ,其中1,2号为有缺陷叶片,3,4,5号为完好叶片。根据发动机叶片的实际状况,实际检测中由于受检测空间狭小、裂纹出现位置的特殊性限制,无法采用动态扫查的方式检测,只能采用原位静态检测,即探头放入叶片根部后保持不动,采集当前位置的涡流信号,与标准试块的检测值进行对比来判断叶片的好坏。

(2) 选择相同的探头,在同一条件下对5块标准试块进行连续10次的试验,对同一块叶片在试验时采用重复检测法,即进行多次检测判断数据的可靠性,若连续5次以上采集的数据一致,则认为数据可靠;若连续5次采集的数据不一致,或相邻两次采集的数据不一致,则认为数据不可靠,继续重复试验。记录下数据,绘制了标准试块的试验数据折线图(见图13),其直观地显示了测试数据的稳定性和差异。

图13 标准试块连续十次的试验数据对比

从图13可以看出,5块标准试块连续10次试验数据标准差的平均值是0.01,数据稳定性好,数据可靠。1,2号试块电压幅值基本上在0.45~0.5 V间,3,4,5号试块电压幅值基本上在0.3~0.4 V。由此获得完好叶片的涡流信号取值范围为0~0.45 V,这一数值范围可用来确定缺陷识别的参考阈值,超过此范围的涡流信号作为异常信号进行分析。

2.2 现场试验

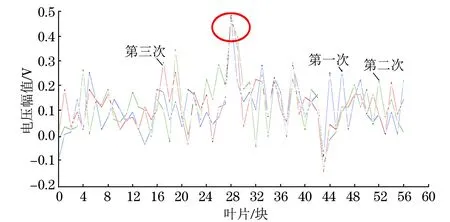

为了进一步确定叶片根部形态对涡流检测信号的影响,现场检测了某发动机修理厂压气机57块叶片,图14为某型号发动机部分叶片根部的原位检测连续重复检测三次的结果。

图14 某型号发动机压气机部分叶片根部的原位检测结果

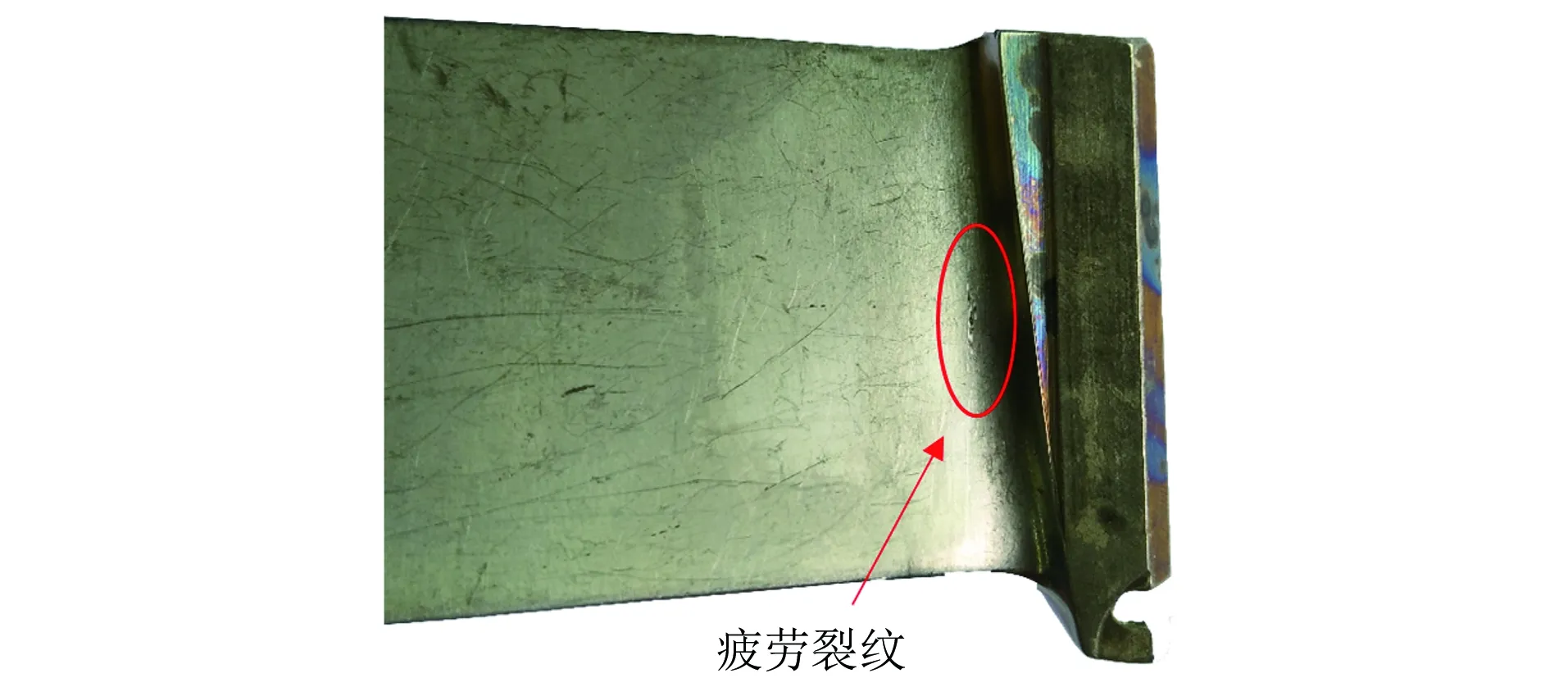

从图14可以看出,原位静态3次检测的数据重复性较好,证明了检测结果的稳定性,同时数据又具有散在分布的特点,与叶片根部形态不一致的实际情况相符合。数据显示第28块第3次检测的数据都超出阈值,其余叶片检测数据几乎全部集中在0~0.45 V间(参考阈值的范围内),怀疑28号叶片根部有缺陷。对其进行分解拆开后,发现28号叶片根部存在裂纹(深度0.31 mm,长度4 mm),如图15所示。

图15 第28号叶片分解后的根部缺陷

3 结语

通过从外场发动机叶片原位检测的要求出发,根据叶片根部的形状特点,设计与制作了符合叶片根部形状的仿形传感器。经过试验验证,设计的传感器对叶片根部检测具有稳定性好、灵敏度高的特点,配合工装可以达到叶片根部的原位检测的要求。