工艺条件对泡沫混凝土发泡过程的影响

2018-10-19周冬冬廖洪强高宏宇李溪程芳琴

周冬冬 ,廖洪强 ,高宏宇 ,李溪 ,程芳琴

(1.山西大学 资源与环境工程研究所,国家环境保护煤炭废弃物资源化高效利用技术重点实验室,煤电污染控制及废弃物资源化利用山西省重点实验室,山西低附加值煤基资源高值利用协同创新中心,山西 太原 030006;2.山西省建筑科学研究院,山西 太原 030001)

0 引言

发泡混凝土具有生产成本低、利于固体废弃物的资源化综合利用、防火、保温、吸声等优势,有着十分广阔的应用前景[1]。发泡混凝土对质量的要求是高强度、低密度、孔结构均匀,但在实际制备中,发泡混凝土的强度和密度之间的矛盾难以平衡,孔结构难以控制,致使产品质量难以满足市场的需求,如何解决发泡混凝土的强度、密度和孔结构定向控制等关键技术问题,一直是科技研发的努力方向。许多研究表明[2-4],发泡混凝土的制备过程是一个极其复杂的物理化学过程,涉及复杂的发泡、稳泡、水化胶凝与硬化机理,也涉及到原料配方、搅拌与养护等工艺条件优化。

本文以粉煤灰、钢渣粉、水泥为原料,以铝粉为发泡剂,通过在线记录浆体发泡过程,来系统考察发泡温度、水灰比、发泡剂掺量等工艺条件对浆体发泡速率的影响,以期为发泡混凝土的生产提供基础数据。

1 实验

1.1 实验原料

水泥:市售,普通硅酸盐水泥;粉煤灰:取自山西某矸石电厂循环流化床锅炉除尘灰,经过超微粉化加工制得中位径D50=3μm的粉煤灰超微粉;钢渣粉:某钢厂产生的钢渣尾渣,经过超微粉化加工制得中位径D50=2.5μm的钢渣超微粉;发泡剂:市售铝粉,银灰色松散颗粒状。原料的化学成分见表1。

表1 原料的化学成分 %

1.2 实验方法

利用分析天平(北京赛多斯仪器公司,BS214D)分别称取水泥20g、粉煤灰15 g、钢渣粉15 g加入100 ml烧杯中,并用玻璃棒先将水泥、粉煤灰、钢渣粉搅拌均匀;将一定量的50℃水(水灰比分别为 0.65、0.75、0.80、0.85、0.95)加入混合好的干粉物料中,并置于实验室分散机(上海环境工程技术公司,FS-400)中搅拌制浆,搅拌速度为1200 r/min,搅拌时间为3 min;然后,向烧杯中迅速加入不同配比的铝粉发泡剂(铝粉掺量占总灰量分别为0.1%、0.3%、0.5%、0.7%、0.9%),再持续搅拌约30 s;将玻璃杯中料浆倒入事先准备好的100 ml量筒中,并将量筒迅速移入不同温度(发泡温度分别为 20、40、60、80、90℃)的透明水浴锅中(常州国宇仪器制造有限公司,76-1A一体式数显玻璃恒温水浴锅)中,并采取手机定位在线录像的方法对量筒中浆体的动态发泡过程进行全程录制,最后将录像中的发泡动态过程在电脑中转化为发泡数据进行处理,得出动态发泡曲线。

1.3 数据处理

定义:发泡体积(V)和动态发泡速率(S)。发泡体积差(ΔV)定义为i时刻浆体在量筒内的体积Vi与浆体倒入量筒内发泡前体积V0之差,即:

发泡速度(S')定义为:单位时间内发泡体积的变化值,计算式为发泡体积(V')与对应发泡时间(t)的比值求导,即:

平均发泡速度SA定义为:各时间点的发泡速度S'之和除以发泡完成时对应时间t,即:

发泡倍率K定义为:发泡终止体积Vf与发泡初始体积V0的比值,即:

2 结果与讨论

2.1 发泡剂掺量对浆体发泡过程的影响

发泡剂铝粉掺量是影响浆体发泡的重要因素,由于在实际生产中发泡剂铝粉掺量调节范围有限,过低的发泡剂铝粉掺量不利于发泡,过高的铝粉掺量易导致发泡速度过快和发泡倍率过大导致塌模,因此实际生产中发泡剂铝粉掺量总是在一定范围内进行调控[5]。实验考察了在水灰比为0.75和发泡温度为60℃的条件下,不同铝粉掺量分别为总灰量的0.1%、0.3%、0.5%、0.7%和0.9%时浆体体积随发泡时间的变化规律,见图1。

图1 不同铝粉掺量条件下浆体发泡体积与发泡时间的关系

从图1可以看出,随着发泡时间的延长,浆体动态发泡体积整体均出现先升高后恒定的变化趋势。随铝粉掺量增加,在相同发泡时间内所对应的发泡体积整体呈增大趋势,完成发泡所需的时间整体上随铝粉掺量增加而缩短。

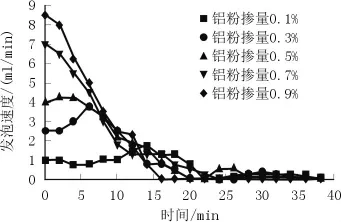

将图1进行微分可得到不同发泡剂铝粉掺量所对应发泡速度与发泡时间的关系,结果如图2所示。

图2 不同铝粉掺量条件下浆体发泡速度与发泡时间的关系

从图2可以看出,发泡速度随铝粉掺量变化较大,当铝粉掺量为0.1%、0.3%和0.5%时,发泡速度随发泡时间延长呈现“二次发泡”现象,且第一次发泡均出现先增加后减少现象,初始发泡速度和最大发泡速度均随铝粉掺量增加而增大,而达到最大发泡速度和完成第一次发泡的时间均随铝粉掺量增加而缩短;当铝粉掺量增加至0.7%和0.9%时,浆体仅出现一次发泡,且发泡一开始就达最大值,随后速度降低直至为0。

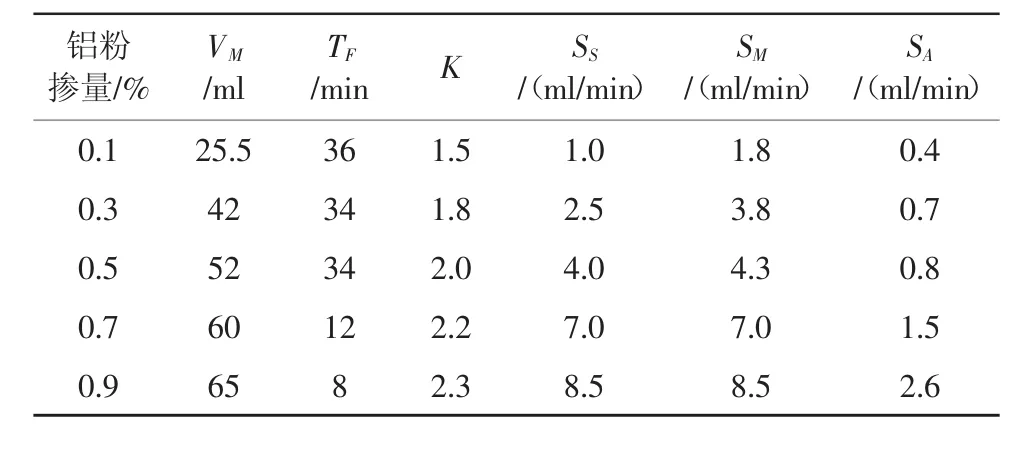

设定发泡最大体积(VM)、发泡终止时间(TF)、发泡倍率(K)、发泡初始速度(SS)、发泡最高速度(SM)和发泡平均速度(SA)为发泡特征参数。不同铝粉掺量条件下浆体发泡特征参数如表2所示。

表2 不同铝粉掺量下浆体的发泡特征参数

从表2可以看出,铝粉掺量从0.1%增加至0.9%,浆体最大发泡体积从25.5 ml增加至65 ml,增幅达154.9%,完成发泡的时间从36 min缩短到8 min,减少幅度达77.8%,发泡倍率从1.5增至2.3,增幅达53.3%,起始发泡速度从1.0 ml/min升高至8.5 ml/min,增幅达750%,最大发泡速度和平均发泡速度分别从1.8 ml/min升高至8.5 ml/min和从0.4 ml/min升高至2.6 ml/min,对应增幅分别达372.2%和550%。

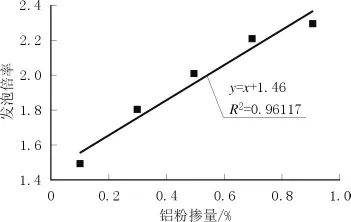

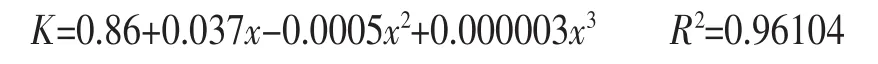

将发泡倍率K与铝粉掺量作图考察浆体发泡倍率与发泡剂铝粉掺量之间的对应关系,结果如图3所示。

图3 浆体发泡倍率与发泡剂铝粉掺量的关系

从图3可知,浆体发泡倍率K与铝粉掺量x成正比关系,其关系式为:

结果表明,发泡剂铝粉掺量直接影响到发气量,发气量直接决定了最大发泡体积。

2.2 水灰比对浆体发泡过程的影响

在铝粉掺量0.3%、发泡温度60℃的条件下,考察水灰比分别为0.65、0.75、0.80、0.85和0.95时,发泡体积与发泡时间的对应关系,见图4。

图4 不同水灰比条件下浆体发泡体积与发泡时间的关系

从图4可以看出,水灰比从0.65、0.75增加至0.85时,所对应的最大发泡体积增加明显,且完成发泡所需的时间缩短;当水灰比从0.85增加至0.95时,对应的发泡体积几乎相同且完成发泡所对应的时间较为接近。上述实验结果说明,水灰比从0.65增加至0.85时,对浆体发泡影响较大,当水灰比超过0.85时,水灰比对浆体发泡影响不明显。

将图4进行微分可得到不同水灰比所对应发泡速度(S)与发泡时间的关系,结果如图5所示。

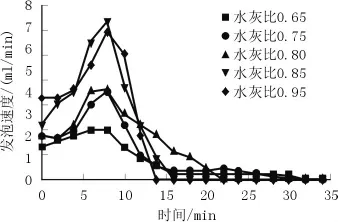

图5 不同水灰比条件下浆体发泡速度与发泡时间的关系

从图5可以看出,在所有水灰比条件下,浆体发泡速度S均在发泡时间为8 min附近出现最大值,且该最大值的变化规律随水灰比变化较大,当水灰比为0.65时,其最大发泡速度较低;当水灰比为0.75和0.80时,其最大发泡速度相近且居中;当水灰比为0.85和0.95时,其最大发泡速度相近且较大。此外,浆体初始发泡速度和平均发泡速度整体上随水灰比增大而升高。不同水灰比条件下浆体发泡特征参数见表3。

表3 不同水灰比条件下浆体的发泡特征参数

从表3可以看出,水灰比从0.65增加至0.95时,浆体最大发泡体积从28.0 ml增加至59.0 ml,增幅达110.7%,完成发泡的时间从30 min缩短到12 min,减幅达60%,发泡倍率从1.8增至2.0,增幅达11.1%,起始发泡速度从1.5 ml/min升高至3.8 ml/min,增幅达153.3%,最大发泡速度和平均发泡速度分别从2.3 ml/min升高至6.8 ml/min和从0.5 ml/min升高至2.6 ml/min,对应增幅分别达195.7%和420%。

综合上述分析,随水灰比增大,浆体发泡时间整体缩短,发泡倍率和发泡速度整体增大。这说明水灰比增加,浆体黏度降低,气体在浆体中的聚集阻力减小,相同产气速度和产气量的条件下,宏观上表现出发泡体积和发泡速度增大,相应的发泡终止的时间缩短;相反,对于低水灰比的浆体而言,浆体黏度较高,气体发泡阻力增加,相同产气速度和产气量的条件下,宏观上表现为发泡体积和发泡速度降低,发泡终止的时间延长。

有关文献研究表明[6],发泡混凝土料浆的水灰比对铝粉发气过程有间接的影响。水灰比太小,料浆太稠,其极限剪应力势必偏大,因而气泡不易成长和推动料浆膨胀,发气过程迟缓甚至受阻。水灰比太大时,料浆粘度太小,保气性差,气体容易浮升逃逸,已经形成的气泡也容易合并、破裂,因而也对发气过程有不良影响。在一般情况下水灰比小,料浆稠密化过程中粘度增长的速度快,达到稠化的时间短;水灰比大,料浆粘度增长速度慢,达到稠化的时间长。由于水料比的减小料浆的碱度加强,因此水料比小的料浆其后期发气膨胀速度可能会更快而水料比大的料浆则为前期膨胀较快。

将发泡倍率K与水灰比作图,考察浆体发泡倍率与水灰比之间的对应关系,结果如图6所示。

图6 浆体发泡倍率与水灰比的关系

从图6可知,浆体发泡倍率K与水灰比x有一定相关关系,其关系式为:

2.3 发泡温度对浆体发泡过程的影响

实验在固定水灰比0.75和铝粉掺量0.3%的条件下,考察温度分别为20、40、60、80和90℃时,发泡体积与发泡时间的对应关系,见图7。

图7 不同发泡温度条件下浆体发泡体积与发泡时间的关系

从图7可以看出,发泡温度从20℃升高至80℃,在相同发泡时间内所对应的发泡体积整体呈增大趋势,且发泡终止所对应的时间缩短;当发泡温度从80℃升高至90℃时,在相同发泡时间内所对应的发泡体积几乎相同,甚至没有80℃的发泡体积大,可能是由于温度过高,铝粉的产气反应过快,导致浆体的发气速率远远大于其胶凝速率,导致两者不匹配而塌模。上述实验结果说明,发泡温度从20℃增加到80℃时,对浆体发泡影响较大,当发泡温度大于80℃时,不利于发泡。

将图7进行微分可得到不同发泡温度所对应发泡速度与发泡时间的关系,结果如图8所示。

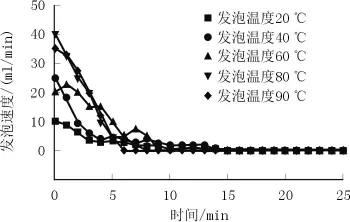

图8 不同发泡温度条件下浆体发泡速度与发泡时间的关系

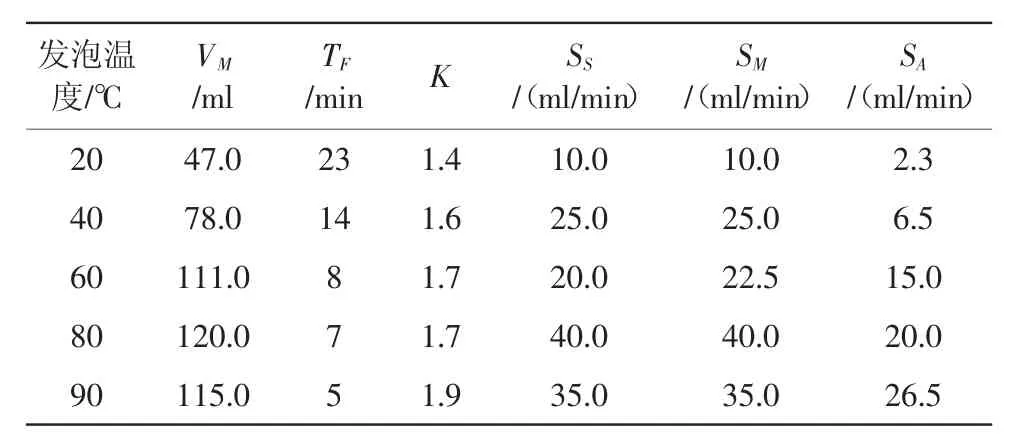

从图8可以看出,浆体发泡最大速度几乎都出现在初始发泡时间附近,也就是初始发泡就达到最大发泡速度。并且最大发泡速度随发泡温度的升高而增大,当发泡温度为20℃和40℃时,发泡速度随发泡时间先快速降低后缓慢降低;当发泡温度为60℃时,曲线整体降低,有波动现象;当发泡温度为80℃时,发泡速度的变化呈现三段式,先快速降低后缓慢变化,最后以次于第一段的速率降低。当发泡温度为90℃时,发泡速率直接迅速降低为0。不同发泡温度条件下浆体发泡特征参数见表4。

从表4可以看出,发泡温度从20℃增加至90℃时,浆体的最大发泡体积从47.0ml增加至115.0ml,增幅达144.7%,完成发泡的时间从23min缩短到5min,减幅达78.3%,发泡倍率从1.4增至1.9,增幅达35.7%,起始发泡速度从10.0 ml/min升高至35.0 ml/min,增幅达250%,最大发泡速度和平均发泡速度分别从10.0 ml/min升高至35.0 ml/min和从2.3 ml/min升高至26.5 ml/min,对应增幅分别达250%和1052.2%。

表4 不同发泡温度条件下浆体的发泡特征参数

综上所述,浆体发泡速度增长得越快,则发泡速度的衰减也越快。这可能因为在较高的温度下,介质溶液对反应物和反应产物的溶解速度和溶解度相应增大,这无疑将有利于反应的进行,浆体单位时间内产气量也越大,浆体中的气体越多,必然导致发泡速度加快;相反,发泡温度越低,浆体中单位时间产生的气体量也越少,导致发泡速度变慢,出现缓慢发泡现象。

文献[7-8]研究表明,铝粉的发气反应速度与温度有密切的关系,通过改变料浆温度,可以在一定程度上协调发气和稠化过程,当然,这只能在一定范围之内,而不可能无限地调节,正像料浆稠化速度的调节不可能无限制地适应发气速度一样。如果为了适应稠化快的料浆,而过多地升高温度,这在大多数情况下在搅拌中就发气了,另外也必然会促使料浆更快稠化,效果将适得其反。

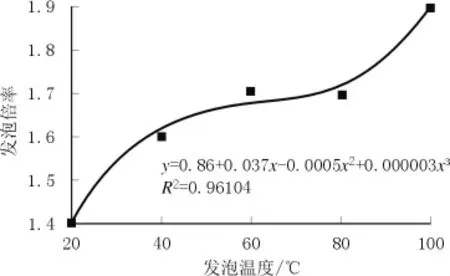

将发泡倍率K与发泡温度作图考察浆体发泡倍率与发泡温度之间的对应关系,结果如图9所示。

图9 浆体发泡倍率与发泡温度的关系

从图9可知,浆体发泡倍率K与发泡温度x有一定相关关系,其关系式为:

2.4 影响浆体发泡过程的工艺参数优化研究

由表2~表4可见,铝粉掺量从0.1%增至0.9%时,其发泡倍率(K)从1.5增加到2.3,K值增加了0.53倍;其发泡平均速度(SA)从0.4 ml/min增加到2.6 ml/min,SA增加了5.5倍。

水灰比从0.65增至0.95时,其发泡倍率(K)从1.8增加到2.0,K值增加了0.11倍;其发泡平均速度(SA)从0.5 ml/min增加到2.6ml/min,SA增加了4.2倍。

发泡温度从20℃升高到90℃时,其发泡倍率(K)从1.4增加到1.9,K值增加了0.36倍;其发泡平均速度(SA)从2.3 ml/min增加到26.5 ml/min,SA增加了10.52倍。

上述比较结果可以看出,工艺条件对发泡倍率(K)的影响程度依次为:铝粉掺量>发泡温度>水灰比;对发泡平均速度(SA)的影响程度依次为:发泡温度>铝粉掺量>水灰比。对浆体发泡通常希望得到合适的发泡倍率(K)和发泡速度(SA),以便于制备轻质高强无机发泡材料。因此,在实际生产中,建议对铝粉掺量和发泡温度严格控制,以便获得高性能的发泡混凝土产品。

3 结语

(1)随着铝粉掺量、水灰比、发泡温度的增大,最大发泡体积增大,发泡终止时间缩短,发泡倍率增大,发泡初始速度增大,发泡最高速度增大,发泡平均速度增大。

(2)工艺条件对发泡平均速度(SA)的影响程度依次为:发泡温度>铝粉掺量>水灰比。对浆体发泡通常希望得到合适的发泡倍率(K)和发泡速度(SA),以便于制备轻质高强无机发泡材料。