一种负温支座砂浆的性能研究

2018-10-19马正先周传贵逄鲁峰常青山付鹏宋沛霖李兵

马正先 ,周传贵 ,逄鲁峰 ,常青山 ,付鹏 ,宋沛霖 ,李兵

(1.山东建筑大学 土木工程学院,山东 济南 250101;2.山东华迪建筑科技有限公司,山东 济南 250001)

0 引言

随着交通基础设施的大力投入,高速客运铁路和大跨度桥梁的建设力度逐渐增大,为了缩短冬季施工工期而又不影响支座砂浆的性能,对冬季支座施工就提出了新的挑战。在冬季施工中,持续低温下水泥的水化特性将发生显著变化,主要是由于施工环境温度为负温时,水泥水化所需要的自由水会结冰,使水泥水化反应所需要的自由水减少,水泥不能在持续低温环境下继续进行水化反应,导致其早期强度较低[1]。为了使水泥能在持续低温环境下继续进行水化反应,提高其早期强度,研制一种能够满足冬季施工要求的特种支座砂浆势在必行。

近年来,针对支座砂浆的特殊要求,通过改变支座砂浆的原料组成和配比,开展了一些有关支座砂浆灌浆材料的研究。马保国等[2-4]以硫铝酸盐水泥为基本胶凝材料,添加减水剂、缓凝剂和自制的功能组分并优化配比,成功研制出TXRG-Ⅱ型早强支座砂浆。研究发现,混杂纤维的掺入可以起到弥合裂缝的作用,并能推迟砂浆内部微裂缝的产生和扩展。查炎鹏等[5]以高铝水泥、石膏、普通硅酸盐水泥为胶凝材料,复配早强剂和缓凝剂,研制出高铁用支座砂浆。张勇和杨富民[6]以水泥、减水剂、石英砂、矿物掺合料、增稠组分、调凝组分和高分子聚合物为原料,研制出TK-Z支座灌浆材料。周华新等[7]以低碱硫铝酸盐水泥为基本胶凝材料,配以减水、早强、缓凝和消泡组分并经试验确定其最佳掺量,研制出高速铁路专用支座砂浆材料。

本文先通过正交试验确定防冻剂的最佳掺量,再通过调整硫铝酸盐水泥、高铝水泥与普通硅酸盐水泥的比例,缓凝剂的掺量,考察其对砂浆早期强度的影响,从而给出支座砂浆的最佳配比,并使其各项性能指标符合科技基函[2005]101号《客运专线桥梁盆式橡胶支座暂行技术条件》中支座砂浆的技术要求[8]。

1 试验

1.1 原材料

胶凝材料:P·O52.5水泥,山东山水建材集团生产;高铝水泥,郑州新兴特种水泥厂生产;42.5级硫铝酸盐水泥,中国联合水泥集团有限公司生产;无水石膏,山东枣庄信通石膏粉厂生产。骨料:20~40目石英砂、40~70目烘干砂、70~120目烘干砂,均为市售。外加剂:酒石酸,郑州明瑞化工产品有限公司生产,分析纯(AR);碳酸锂,郑州力迈化工有限公司生产,分析纯(AR);亚硝酸钠、甲酸钠、甲酸钙、粉状聚羧酸粉水剂PC1701,均来自山东华迪建筑科技有限公司。拌合水:自来水。

1.2 试验方法

1.2.1 试验步骤

在普通支座砂浆配方研究的基础上,确定负温支座砂浆的基准配比:胶凝材料组成为70%硫铝酸盐水泥+24%普硅水泥+6%石膏,胶砂比为1∶1,用水量占胶凝材料质量的27%,酒石酸、减水剂掺量分别占胶凝材料总质量的0.26%、0.24%。(1)首先通过正交试验确定防冻剂的最佳掺量;(2)在防冻剂最佳掺量条件下,以普通硅酸盐水泥和石膏作为基本胶凝材料,在单掺硫铝酸盐水泥、高铝水泥的试验基础上,对硫铝酸盐水泥、高铝水泥进行复掺试验,研究-5℃环境温度下对支座砂浆性能的影响;(3)通过调整缓凝剂优化配比,确定最优掺量,并给出最终的支座砂浆优化配比。

1.2.2 性能测试方法

负温支座砂浆的搅拌、养护成型方法按照GB/T 17671—1999《水泥胶砂强度检测方法(ISO法)》进行。浆体流动性依据GB/T50448—2015《水泥基灌浆材料应用技术规范》进行测试。防冻剂依据JC475—2004《混凝土防冻剂》进行测试,弹性模量依据GB/T 50081—2002《普通混凝土力学性能试验方法标准》进行测试,支座砂浆各项性能指标依据科技基函[2005]101号《客运专线桥梁盆式橡胶支座暂行技术条件》规定执行。

1.2.3 试验设备

砂浆搅拌机:JJ-5,无锡建仪-江苏华创;压力试验机:DKZ-500,扬州博瑞克仪器;抗折试验机:DKE-50000,济南海威尔仪器;试模:4 cm×4 cm×16 cm,无锡华南试验仪器;电子天平:LP5001B,杭州万特衡器。

2 试验结果与分析

2.1 防冻剂的选择及最佳掺量

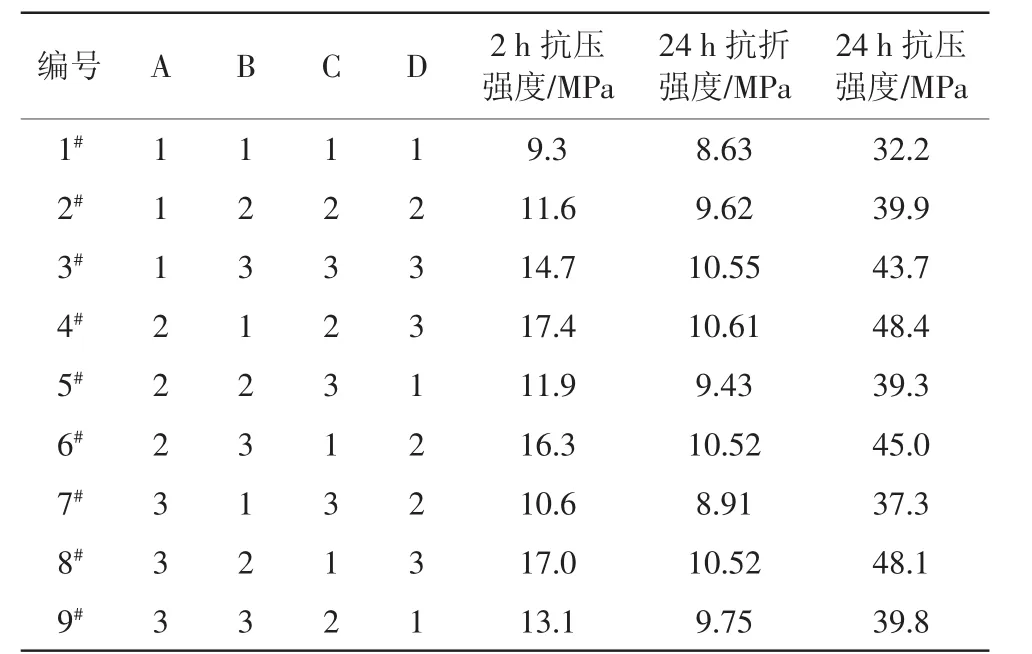

冬季在负温施工环境下,根据冰晶畸变理论[9],在不掺加防冻剂时由于氢键作用,水分子很容易聚合成庞大的分子集合体,从而产生冰晶,液相中的冰点开始析水,掺加防冻剂后,由于防冻剂分子在一定程度上对水分子中的氢键有干扰作用,从而减缓了聚合成水分子集合体的速度,使析出的冰晶呈细小絮状结构。另外,根据液灰比理论[10],水分子在温度下降至冰点时开始析出冰晶,在一定的负温状态下又达到了新的平衡状态即冰液共存状态,由于仍有液态水存在,水泥可以在新的负温状态下继续水化,水泥水化所消耗的水由冰融化来补充。本试验在基准配合比的基础上,选择亚硝酸钠、甲酸钠、甲酸钙3种防冻剂和碳酸锂早强剂用量4个因素进行研究,每个因素取3个水平,以2 h抗压强度,24 h抗折强度,24 h抗压强度为指标,正交试验因素水平见表1,测试结果见表2,极差分析见表3。

表1 防冻剂选择正交试验因素水平

表2 正交试验设计与测试结果

表3 正交试验结果极差分析

从表3可以看出:影响负温支座砂浆2h抗压强度的主次顺序为 D>A>B>C,最优组合为 A2B3C1D3;影响负温支座砂浆24h抗折强度的主次顺序 D>B>A<C,最优组合为 A2B2C2D3;影响负温支座砂浆24 h抗压强度的主次顺序为D>A>B>C,最优组合为A2B3C2D3。

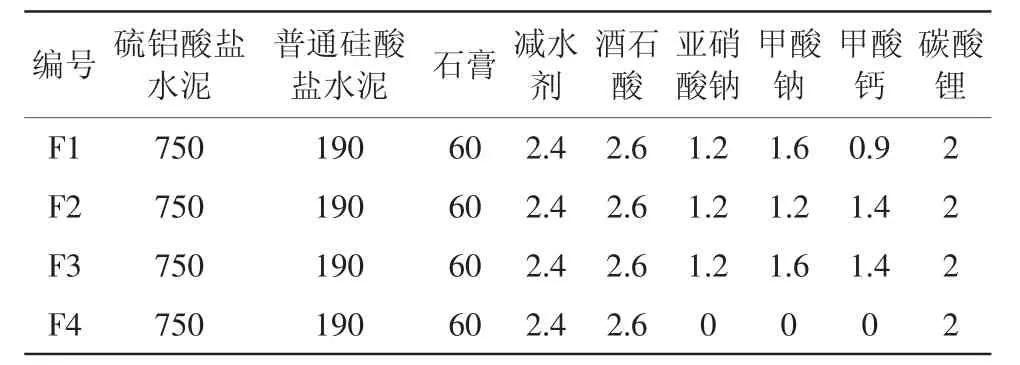

3种防冻剂中,亚硝酸钠对支座砂浆的早期强度影响最大,但没有考虑到对后期强度的影响以及与室温下普通支座砂浆的强度差距。通过正交试验得出3组最优组合,与相同配合比而不掺防冻剂、只掺碳酸锂早强剂在室温情况下进行对比试验,确定防冻剂的最佳掺量。负温支座砂浆的配合比见表4,性能测试结果见表5。

表4 负温支座砂浆的配合比 kg

表5 掺不同防冻剂负温支座砂浆的性能指标

由表5可以看出,掺防冻剂的3组配比中,F2组强度最高,与在室温下不掺防冻剂的F4组试样相比,F2组支座砂浆的2 h抗压强度降低了9.0%,24 h抗折强度降低了9.2%,但是3、7、28 d抗压强度仅分别降低了1.4%、1.7%、2.7%。防冻剂对初始流动度以及30 min流动影响不大。

由此可以确定最佳防冻剂掺量为:亚硝酸钠0.12%、甲酸钠0.12%、甲酸钙0.14%,同时掺加0.2%的酸碳锂。

2.2 胶凝材料的调整

通过上述正交试验初步确定了防冻剂的最佳掺量,但强度和流动度尚不能满足支座砂浆的要求,需要通过调整普通硅酸盐水泥、高铝水泥硫铝酸盐水泥三者之间的比例来解决。试验中,外加剂掺量均参照F2组,胶凝材料中石膏掺量为6%不变。

2.2.1 单掺硫铝酸盐水泥

单掺硫铝酸盐水泥对支座砂浆流动度和强度的影响分别见图 1、图 2。

图1 硫铝酸盐水泥掺量对支座砂浆流动度的影响

图2 硫铝酸盐水泥掺量对支座砂浆强度的影响

由图1、图2可见:随硫铝酸盐水泥掺量的增加,支座砂浆的流动度有一定程度的降低,当掺量高于65%以后,30 min流动度损失较大;2 h抗压强度及24 h抗压强度先提高后降低,当掺量为70%时强度达到最高。

分析其原因主要是,硫铝酸盐水泥主要矿物成分为无水硫铝酸钙与硅酸二钙,在常温下的主要水化产物为AFt晶体,是早期强度的主要来源,而且硫铝酸盐水泥在负温下水化产物种类与常温下一致。与常温时相比,负温时硫铝酸盐水泥的诱导期更长,AFt晶体成核自由能和成核速率与温度有关,温度越低,AFt晶体越难成核,强度发展就越慢[11]。

2.2.2 单掺高铝水泥

单掺高铝水泥对支座砂浆流动度和强度的影响分别见图3、图 4。

图3 高铝水泥掺量对支座砂浆流动度的影响

图4 高铝水泥掺量对支座砂浆强度的影响

由图3、图4可以看出:随高铝水泥掺量的增加,支座砂浆的流动度降低;2 h抗压强度及24 h抗压强度先提高后降低,当掺量为70%时达到最高。与单掺硫铝酸盐水泥的相比,单掺高铝水泥的支座砂浆2 h抗压强度、24 h抗折强度要高,但30 min流动度损失也大。

分析其原因主要是,高铝水泥主要矿物成分为铝酸一钙(CA)和铝酸二钙(C2A)等铝酸盐矿物,在有普通硅酸盐水泥和石膏存在的情况下,其水化过程更加迅速,其中石膏的加入使CA和C2A的水化速度明显加快,产生大量的AFt和水化铝胶凝体。而普通硅酸盐水泥的加入,为反应体系提供了可溶性硫酸钙,提供了高铝水泥水化的碱性,可以促进高铝水泥的水化,因此石膏和硅酸盐水泥的加入,在一定程度上为反应体系提供了物质基础和反应条件,从而大大提高了整个反应体系的水化速度,使胶凝体系强度在短时间内迅速提高[12]。

2.2.3 复掺硫铝酸盐水泥与高铝水泥

通过单掺硫铝酸盐水泥与高铝水泥试验发现,当普通硅酸盐水泥占胶凝材料的19%~34%时,初始流动度、30 min流动度、2h抗压强度以及24 h抗折强度最接近标准指标。本节试验确定以普通硅酸盐水泥掺量为24%、29%、34%,硫铝酸盐水泥与高铝水泥质量比分别为 3∶7、5∶5、7∶3进行复掺。不同水泥掺量对流动度和强度的影响见表6。

表6 不同水泥掺量对支座砂浆流动度与强度的影响

由表6可以看出:

(1)通过复掺硫铝酸盐水泥与高铝水泥,当普通硅酸盐水泥掺量以相同的比例提高时,通过调节硫铝酸盐水泥与高铝水泥之间的比例,可以有效的调节支座砂浆的流动度损失。

(2)当普通硅酸盐水泥占胶凝材料24%~29%,硫铝酸盐水泥占胶凝材料的20%~35%,高铝水泥占胶凝材料的32%~35%时,初始流动度达到315~330 mm,30 min流动度达到215~235mm,2 h抗压及24 h抗折强度满足支座砂浆的性能指标要求。

2.3 缓凝剂掺量的调整

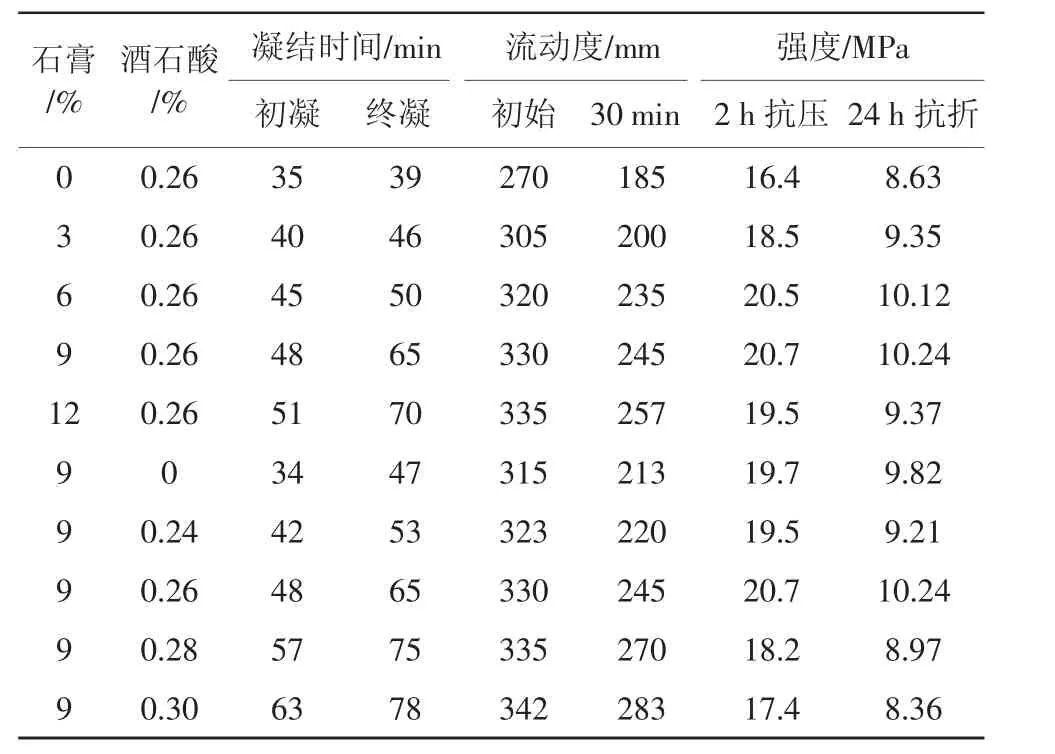

上述试验发现,支座砂浆的30 min流动度损失过大,因此,选择石膏和酒石酸作为缓凝剂,通过调整石膏与酒石酸的比例来解决30 min流动度损失过大的问题。

根据前述试验结果,确定普通硅酸盐水泥25%、硫铝酸盐水泥34%、高铝水泥35%,亚硝酸钠、甲酸钠、甲酸钙、碳酸锂、减水剂掺量分别为胶凝材料质量的0.12%、0.12%、0.14%、0.20%、0.24%,通过调整石膏和酒石酸掺量来考察其对流动度、凝结时间和强度的影响,试验结果见表7。

表7 石膏与酒石酸掺量对支座砂浆性能的影响

由表7可以看出:

(1)随着石膏掺量的提高,支座砂浆的凝结时间越来越长,30 min流动度损失变小,当石膏掺量在6%~9%时,满足支座砂浆的指标要求,石膏掺量继续提高,强度呈下降趋势。

(2)酒石酸的缓凝效果比石膏好,酒石酸掺量在0.24%~0.26%时,缓凝效果最佳,当酒石酸掺量提高到0.28%时,初凝时间和终凝时间明显延长,在低温环境下,水化进行得太慢,使强度降低。

石膏在硅酸盐水泥、高铝水泥、硫铝酸盐水泥三元胶凝体系水化过程中起着重要作用,由于C3A水化速度非常快,在水化过程中二水硫酸钙能够迅速溶解,并与铝酸三钙水化产生的凝胶反应生成钙矾石,而且在水化过程中能包裹在铝酸三钙矿物颗粒的表面,阻止水分子进入,从而延缓铝酸三钙的进一步水化反应。酒石酸是一种二元羧酸,有很强的极性,其缓凝机理主要是通过延长结构诱导期而达到,能提高C3S的水化体溶液中的介稳过饱和度,过饱和度越高,析出的晶核越小,数量越多,从而形成一个高分散性的溶胶体系,起到缓凝的效果。

2.4 负温支座砂浆的最终配比与性能

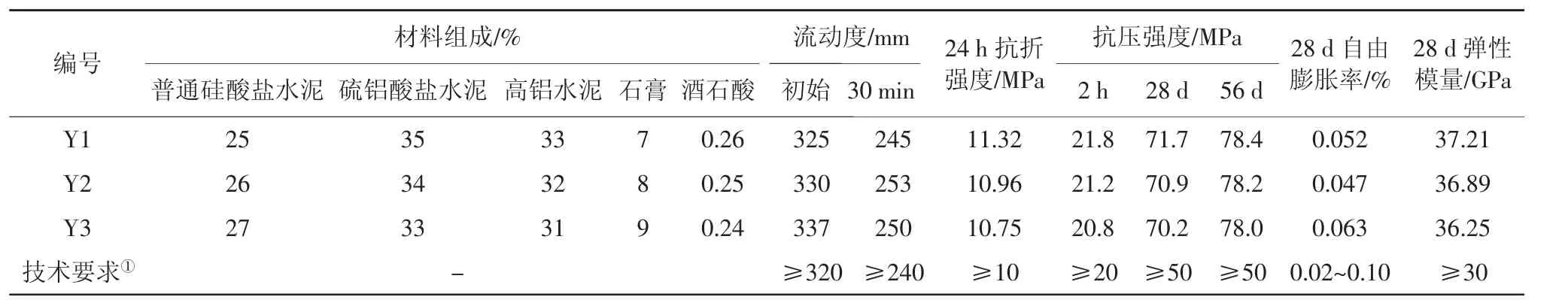

根据上述试验结果,确定负温支座砂浆的最终配比为:胶砂比1∶1,用水量占胶凝材料的27%,普通硅酸盐水泥占胶凝材料24%~29%,硫铝酸盐水泥占胶凝材料的20%~35%,高铝水泥占胶凝材料的32%~35%,石膏掺量占胶凝材料的6%~9%,酒石酸为0.25%~0.27%,粉状聚羧酸减水剂为0.24%,亚硝酸钠为0.12%,甲酸钠为0.12%,甲酸钙为0.14%,碳酸锂为0.2%。在上述变量中优选3组进行试验(其余不变),在-5℃条件下测试支座砂浆的各项性能指标是否满足要求。试验配比和测试结果见表8。

表8 支座砂浆的优选配比和性能测试结果

由表8可以看出,3组优化配比制备的支座砂浆各项性能指标均符合科技基函[2005]101号《客运专线桥梁盆式橡胶支座暂行技术条件》中预制简支箱梁盆式橡胶支座重力灌浆用灌浆材料的性能技术要求。此负温支座砂浆已在山东华迪建筑科技有限公司投入生产并获得应用,效果良好。

3 结论

(1)3种防冻剂中,亚硝酸钠对支座砂浆的早期强度影响最大。最佳防冻剂掺量:亚硝酸钠0.12%、甲酸钠0.12%、甲酸钙0.14%,同时掺加0.2%的碳酸锂早强剂。

(2)随着硫铝酸盐水泥与高铝水泥掺量的增加,支座砂浆的强度先提高后降低,初始及30 min流动度逐渐减小;单掺高铝水泥比单掺硫铝酸盐水泥30 min流动度损失大。

(3)复掺硫铝酸盐水泥与高铝水泥,当普通硅酸盐水泥掺量以相同的比例提高时,通过调节硫铝酸盐水泥与高铝水泥之间的掺比,可以有效地调节支座砂浆的流动度损失。

(4)随着石膏和酒石酸掺量的提高,初凝和终凝时间逐渐延长,30 min流动度损失减小,酒石酸的缓凝效果要强于石膏。当石膏掺量>9%、酒石酸掺量提高到0.28%时,初凝与终凝时间明显延长,强度有下降的趋势。

(5)负温支座砂浆的最佳配比为:胶砂比1∶1,用水量占胶凝材料的27%,普通硅酸盐水泥占胶凝材料24%~29%,硫铝酸盐水泥占胶凝材料的20%~35%,高铝水泥占胶凝材料的32%~35%,石膏掺量占胶凝材料的6%~9%,粉状聚羧酸减水剂为0.24%,酒石酸为0.24%~0.26%,亚硝酸钠为0.12%,甲酸钠为0.12%,甲酸钙为0.14%,碳酸锂为0.2%。