兰州石化浓硝酸装置耐腐蚀材料的选择及应用情况

2018-10-19黄林林何应琳

黄林林,何应琳

(中国石油兰州石化公司化肥厂,甘肃兰州 730060)

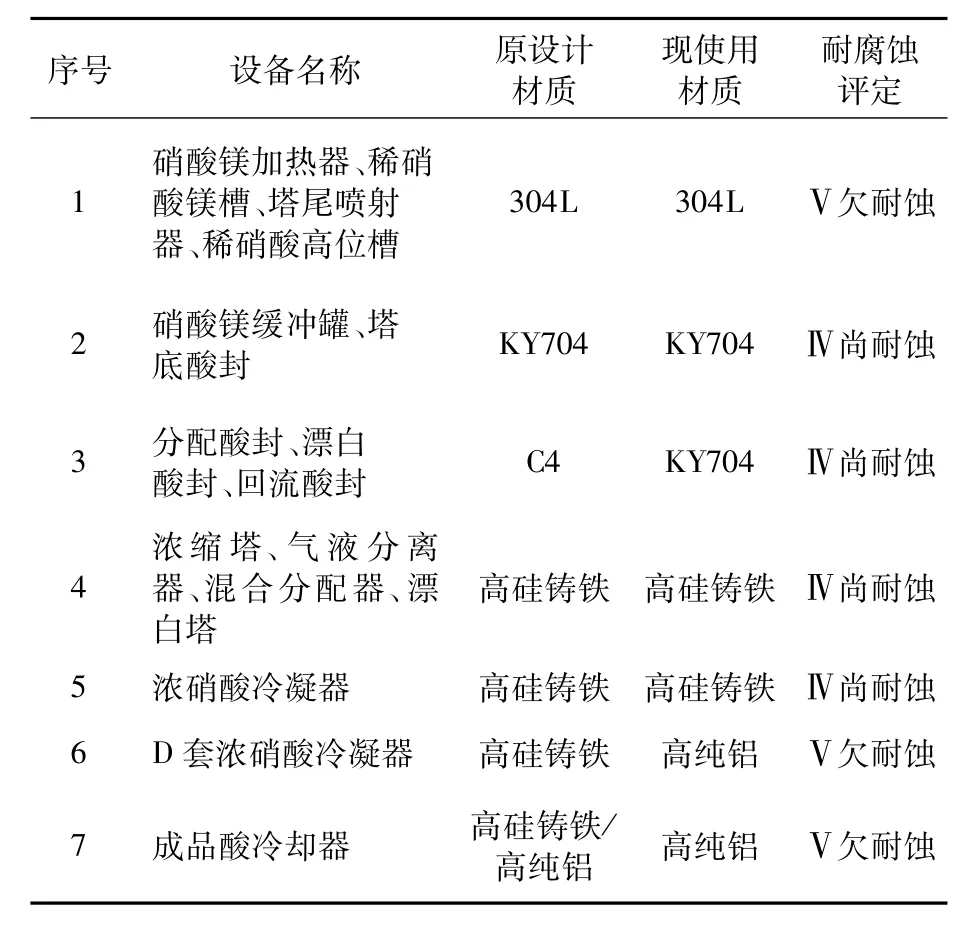

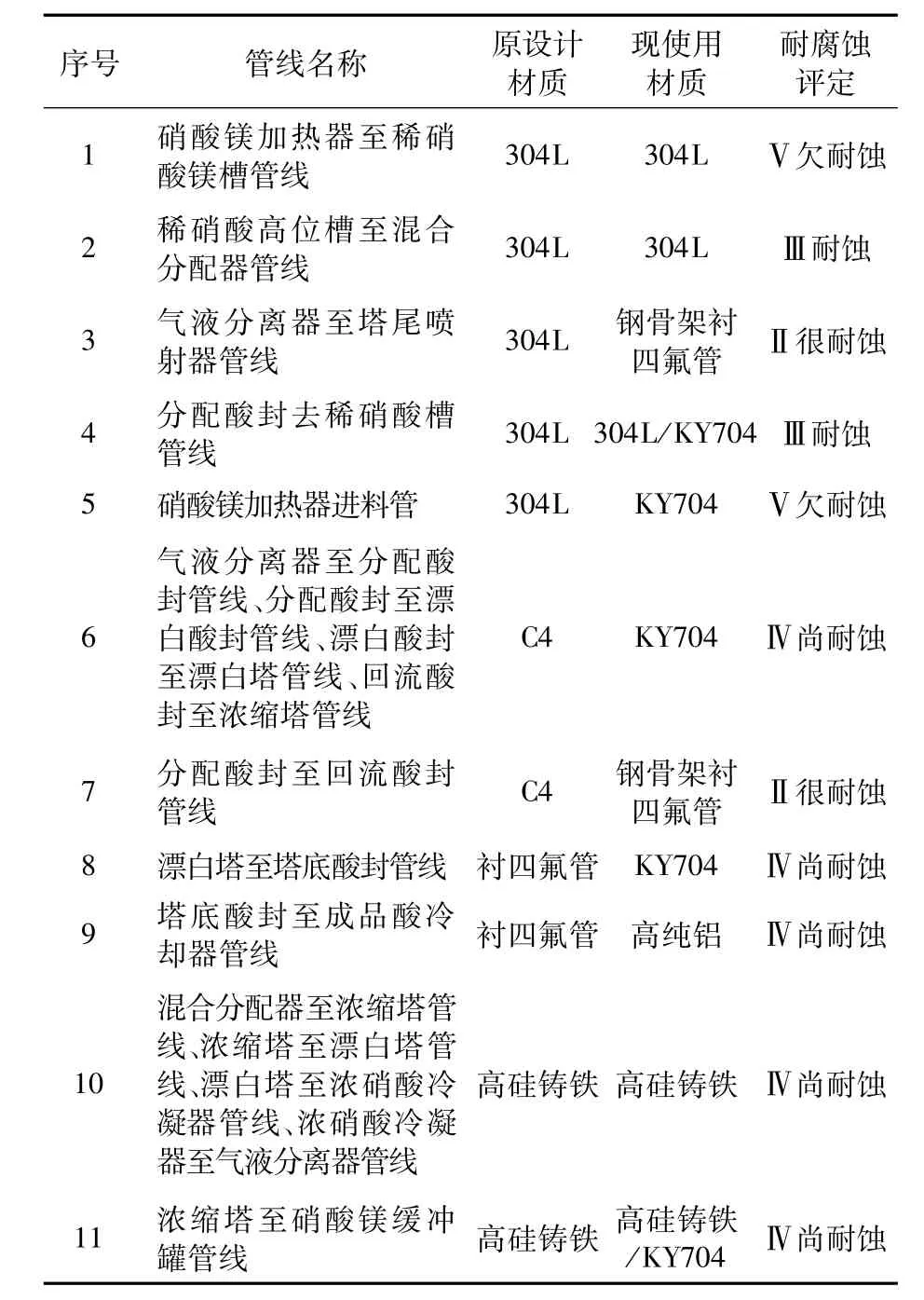

1 概 述

中国石油兰州石化公司化肥厂 (以下简称兰州石化化肥厂)150kt/a浓硝酸装置由山东化工规划设计院设计,采用间硝法生产工艺,以60%稀硝酸为原料,在脱水剂——硝酸镁的作用下精馏制取98%的浓硝酸。浓硝酸装置主要包括硝酸镁制备、稀硝酸浓缩、硝酸镁蒸发和浓硝酸储运4个工序,其中稀硝酸浓缩由6套独立的浓缩系统组成。浓硝酸装置常用的材料有超低碳奥氏体不锈钢304 L(00Cr19Ni10)、高硅奥氏体不锈钢C4(00Cr146Ni4Si4)、高硅奥氏体不锈钢 KY704(00Cr16Ni4Si4)、高纯铝 (1A99)、高硅铸铁(STSi15R)、钢骨架衬四氟管等,兰州石化化肥厂150kt/a浓硝酸装置的设备及管线材料使用情况见表1、表2。

表1 浓硝酸装置设备使用材料情况

表2 浓硝酸装置管线使用材料情况

2 浓硝酸装置常用材料腐蚀原理简介

2.1 不锈钢的耐腐蚀原理

2.1.1 硝酸的腐蚀特性

硝酸是一种强氧化性无机酸,以其共沸浓度(68.4%)为分界线,浓度低于68.4%的为稀硝酸,高于68.4%的为浓硝酸。硝酸的腐蚀性与其浓度和温度有关,随浓度和温度的升高,硝酸氧化性增强,腐蚀性随之增强。对于不锈钢而言,硝酸对其的腐蚀是使其保护性钝化膜遭到破坏,使其发生过钝化腐蚀 (非敏化态晶间腐蚀)。据温度和浓度的不同,硝酸腐蚀环境可分为低温稀硝酸腐蚀环境、高温稀硝酸腐蚀环境、低温浓硝酸腐蚀环境、高温浓硝酸腐蚀环境、兼有浓硝酸和稀硝酸腐蚀环境。

2.1.2 稀硝酸的腐蚀原理

在稀硝酸 (浓度小于68.4%)环境中,设备和管线常选用的材料为Cr-Ni奥氏体不锈钢,此种不锈钢的主要钝化元素为Cr,形成CrO保护膜,Cr含量大于12%的不锈钢才具有耐蚀性。提高Cr含量,可扩大钝化区,降低非敏化态晶间腐蚀敏感性,提高耐蚀性,但同时也提高了敏化态晶间腐蚀敏感性。降低杂质元素如C、Si、P的含量,可降低晶间腐蚀敏感性;降低硫含量可降低夹杂物造成的腐蚀风险。因此,如今耐高温稀硝酸腐蚀材料的发展方向为高纯化。

低温稀硝酸环境下推荐使用的材料有经典18-8奥氏体不锈钢(如1Cr18Ni9、0Cr18Ni9)、稳定化18-8奥氏体不锈钢(如1Cr18Ni9Ti)、超低碳18-8奥氏体不锈钢(如00Cr19Ni10)。高温稀硝酸环境下推荐使用的材料有硝酸级304L(商用牌号KY701,材料牌号00Cr19Ni13)、硝酸级310L(商用牌号KY703,材料牌号00Cr25Ni20Nb)、高纯级304L(商用牌号C18,材料牌号000Cr19Ni15)、高纯级310L(商用牌号C25,材料牌号000Cr25Ni20Nb)等。普通304L奥氏体不锈钢(00Cr19Ni10)是稀硝酸装置使用最广泛的材料,在中低温环境下,其耐腐蚀性能较好,在高温和稀硝酸浓度较高时,其腐蚀速率加快。

2.1.3 浓硝酸的腐蚀原理

在浓硝酸 (浓度大于68.4%)环境中,设备和管线常选用的材料为Cr-N i-S i奥氏体不锈钢,此种不锈钢的主要钝化元素为S i,形成硅酸盐保护膜,在98%的浓硝酸中,S i含量超过3%才能起到耐蚀作用,S i含量超过5%才能耐高温浓硝酸腐蚀。提高材料中的S i含量,可提高材料的耐热和耐腐蚀性,降低非敏化态晶间腐蚀敏感性,提高材料在98%浓硝酸中的耐蚀性,但同时也提高了敏化态晶间腐蚀敏感性,增加了焊接热裂纹倾向,同时降低了材料耐稀硝酸腐蚀的性能。

低温浓硝酸环境下推荐使用的材料有C4(00Cr14Ni14Si4)、C2(00Cr17Ni15Si4Nb)等;高温浓硝酸环境下推荐使用的材料有C6L(00Cr20Ni24Si4Ti)、C8(000Cr10Ni14Si5)等;兼有浓硝酸和稀硝酸环境推荐材料有KY704(00Cr16Ni14Si4)、KY705(000Cr16Ni16Si5)、KY706(000Cr19Ni21Si5)等。

2.2 铝的耐腐蚀原理

铝之所以能耐浓硝酸腐蚀,是因为其表面可形成一层致密的氧化铝保护膜,铝的耐腐蚀性与介质的浓度、温度及铝的纯度等有直接关系。铝的纯度越高、硝酸温度越低,铝越耐硝酸腐蚀;当硝酸温度高于50℃时,铝的腐蚀速率加快。硝酸装置铝制设备使用的铝材牌号为LG5(1A 99),铝含量为99.99%。在硝酸溶液中,当硝酸浓度小于30%时,铝的腐蚀速率随硝酸浓度的增大而增大;当浓度大于30%时,铝的腐蚀速率随硝酸浓度的增大而减小;当硝酸浓度大于80%时,铝进入钝化状态,即铝在低于80%的浓硝酸中腐蚀速率较快,因而要避免铝制设备中的浓硝酸被稀释。

2.3 高硅铸铁的耐腐蚀原理

随着材料中S i含量的增加,铸铁的腐蚀速率降低,当铸铁中的S i含量达到14%~17%时,在氧化性介质中铸铁表面能形成一层以SiO2为主的保护性氧化膜,从而使铸铁具有优良的耐氧化性介质 (如硝酸)腐蚀的性能。高硅铸铁的主要成分为STSi15 R,是一种优良的耐硝酸腐蚀材料,在各种浓度和温度的硝酸介质中均有良好的耐蚀性,尤其是在高温高浓度的硝酸蒸气环境中。但高硅铸铁存在抗拉/抗弯强度低、脆性大、导热性差等缺点,用于制作塔件存在壁厚不均、气孔、分层等制造缺陷,安装用力不均或用力过大、外力冲击、温度骤升骤降等情况均可能导致塔件开裂。

2.4 钢骨架衬四氟管的耐腐蚀原理

钢骨架衬四氟管是在普通碳钢管的内部衬一层带钢骨架的四氟,从而阻止硝酸和钢材接触而产生腐蚀。四氟材料能耐各种浓度硝酸的腐蚀,但在浓硝酸装置负压环境中,当介质温度超过50℃时,四氟管内部容易鼓泡起包,从而阻碍流体的正常流动。因此,浓硝酸装置中一般温度较低的管线使用衬四氟管,如气液分离器至塔尾喷射器管线、分配酸封至回流酸封管线、中间槽抽负压管线等。漂白塔塔底至成品酸冷却器管线由于浓硝酸温度超过60℃,衬四氟管曾经在使用过程中经常出现鼓包现象。

3 兰州石化化肥厂浓硝酸装置设备及管线的腐蚀概况

对于兰州石化化肥厂来说,影响浓硝酸装置长周期运行的主要因素为设备、管线材料的腐蚀问题,化肥厂硝酸车间也一直在积极开展防硝酸腐蚀的研究,持续地从降低介质的腐蚀性、选择最优的耐腐蚀材料、合理的防腐蚀结构改造、采用防腐蚀涂层等方面进行防腐蚀攻关,取得了良好的效果,但仍存在许多制约装置生产的腐蚀问题。针对浓硝酸装置目前的用材情况,我们对装置所有材料按照 《均匀腐蚀十级标准》进行了评定,评定结果主要为Ⅱ很耐蚀、Ⅲ耐蚀、Ⅳ尚耐蚀、Ⅴ欠耐蚀。以下结合材料的使用情况对Ⅴ欠耐蚀的硝酸镁加热器及进料管、塔尾喷射器、稀硝酸镁槽、成品酸冷却器的腐蚀情况及所采取的防腐措施进行介绍。

3.1 硝酸镁加热器及进料管的腐蚀状况

3.1.1 设备结构及工况

设备结构:卧式U形管式换热器,原始设计材质为304 L超低碳奥氏体不锈钢。

介质:壳程气相为硝酸蒸气+水蒸气;壳程液相 (出口)为66% 的 Mg(N O3)2+(0.1% ~1.0% )的HNO3,或(64% ~75% )的Mg(NO3)2+0.5%以下的HNO3;管程为1.0MPa的饱和蒸汽。

设计工艺参数:操作压力-0.02~0MPa(壳程)/0.8~1.3MPa(管程);操作温度140~165℃ (壳程气相)/150~175℃ (壳程液相)/172~193℃ (管程)。

3.1.2 腐蚀状况及原因

硝酸镁加热器原始设计材质为304 L,由

2.1.2 稀硝酸的腐蚀原理可知,304 L耐高温稀硝酸腐蚀性能差,主要腐蚀部位如下。

3.1.2.1 硝酸镁加热器进料管

腐蚀类型:非敏化态晶间腐蚀、冲刷腐蚀(硝酸镁溶液中杂质颗粒冲刷)。

腐蚀状况:管线管壁减薄 (管线原始壁厚为6mm),管线管壁下表面较上表面腐蚀严重 (下表面测厚约1.5mm,腐蚀速率约1mm/a;上表面测厚约2.5mm,腐蚀速率约0.78mm/a)。

3.1.2.2 进料口处换热管和锥体

腐蚀类型:非敏化态晶间腐蚀。

腐蚀状况:换热管腐蚀减薄、穿孔、断裂,锥体腐蚀减薄、穿孔。

腐蚀原因:含硝酸的高温硝酸镁溶液在进料口 (液相高温段)快速脱硝,硝酸蒸气在锥体处冷凝形成较高浓度的高温冷凝酸,滴落在换热器管束上,高温冷凝酸继续脱硝、冷凝,周而复始,不断提浓,从而造成锥体和换热器管束发生过钝化腐蚀。

3.1.2.3 视镜和升温蒸汽下方壳体

腐蚀类型:非敏化态晶间腐蚀。

腐蚀状况:壳体腐蚀减薄、穿孔,呈沟状。

腐蚀原因:视镜处温度低,硝酸蒸气在此处冷凝形成高温冷凝酸,高温冷凝酸沿壳体内壁壁流造成壳体发生过钝化腐蚀。

3.1.3 防腐措施与建议

(1)进行1.0MPa加热蒸汽优化改造,提高硝酸镁加热器的脱硝效果。

(2)进料管材质已由304 L升级为K Y 704。

(3)加装硝酸镁加热器缓冲罐,进料管由顶部垂直位置 (高温段)进料改为中间水平位置 (介于高温段和低温段之间)进料;C套硝酸镁加热器进料管水平下移150mm,进一步靠近低温段。

(4)进料管正对管束处加装K Y 704材质防护板,原始护板长度为管束周长的1/5,2016年大修期间新增护板长度加长至管束周长的3/5。

(5)在硝酸镁加热器进料管安装采样羊角阀,用于浓缩塔塔底出口硝酸镁溶液中硝酸含量的分析,以便掌握浓缩塔等的运行状况;高硅铸铁分布器加工质量精度较差,建议将浓缩塔分布器材质改为科冶 (北京科冶钢材有限责任公司,简称科冶)K Y系列新钢种,以提高分布器的加工精度,改善分布器的分布效果,降低硝酸镁加热器入口溶液中的硝酸含量。

(6)KY704不锈钢宜在60℃以下98%浓硝酸介质中使用,据KY704在进料管及防护板的使用情况看,其用于此处基本能满足要求,但由于介质为高温稀硝酸,KY704中的Si降低了其耐稀硝酸腐蚀性能。而浓度68.4%以下的高温稀硝酸环境推荐材料有KY701、KY703、C18、C25,其耐腐蚀等级排序为C25>C18>KY703>KY701。因此,建议选用推荐材料或科冶KY系列新钢种做挂片试验,并进行防腐蚀性能比较,以便选择最佳的材料。

(7)针对视镜和升温蒸汽下方壳体的腐蚀问题,可将视镜和升温蒸汽法兰短管局部升级为高温稀硝酸环境推荐材料或科冶K Y系列新钢种,并将短管改为内伸式结构,以防止冷凝浓硝酸沿壳体内壁壁流而造成腐蚀泄漏。

3.2 塔尾喷射器的腐蚀状况

3.2.1 设备简介

塔尾喷射器材料为304 L超低碳奥氏体不锈钢,其作用是将气液分离器挥发出的10~45℃硝酸蒸气抽入塔尾水槽,为浓硝酸系统提供负压,抽负压动力介质为硝酸浓度40%左右的塔尾水。

3.2.2 腐蚀状况

硝酸蒸气在负压管线中冷凝形成低温浓硝酸,造成负压管线上阀门阀体和阀头 (304 L材质)腐蚀损坏,冷凝浓硝酸最终抽入塔尾喷射器,造成塔尾喷射器入口短管、靠入口短管侧壳体发生过钝化腐蚀泄漏。

3.2.3 防腐措施与建议

(1)建议将塔尾喷射器材质升级为K Y 704或其他既耐浓硝酸又耐稀硝酸腐蚀的科冶K Y系列不锈钢。

(2)负压管水平管段底部位置增设排酸导淋,以减少与304 L不锈钢接触的冷凝浓硝酸量,从而减轻腐蚀。

(3)若从节约设备成本角度考虑,可将塔尾喷射器入口短管材质升级为K Y 704不锈钢或其他既耐浓硝酸又耐稀硝酸腐蚀的科冶K Y系列不锈钢;塔尾喷射器入口短管也可改为内伸式结构,以防止冷凝浓硝酸沿入口侧壳体内壁壁流而造成腐蚀泄漏。

3.3 稀硝酸镁槽的腐蚀状况

3.3.1 设备结构及工况

设备结构:内含U形加热管的常压容器,材质为304 L超低碳奥氏体不锈钢。

介质:壳程为稀硝酸镁溶液+硝酸蒸气,管程为0.4MPa低压蒸汽。

设计工艺参数:操作压力为常压 (壳程)/0.3~0.5MPa(管程);操作温度130~185℃(壳程)/143~158℃ (管程)。

3.3.2 腐蚀状况及原因

腐蚀状况:稀硝酸镁槽壳程出现均匀腐蚀,开车至今未发生过泄漏;壳程气相腐蚀减薄速率较快,平均腐蚀速率为1.67mm/a,腐蚀严重部位腐蚀速率为2.06mm/a。

腐蚀原因:稀硝酸镁溶液在稀硝酸镁槽中进一步脱硝,硝酸蒸气在顶部冷凝形成冷凝酸,从而造成设备焊缝发生敏化态晶间腐蚀,设备本体则发生非敏化态晶间腐蚀。

3.3.3 防腐措施与建议

(1)采用降低浓缩塔底部物料硝酸含量、提高硝酸镁加热器脱硝效果等设备改造及工艺优化措施降低入口稀硝酸镁溶液中的硝酸含量。

(2)硝酸镁加热器中气相部分硝酸蒸气容易被抽入稀硝酸镁槽,可在硝酸镁加热器出口加隔板,以阻止硝酸镁加热器中的硝酸蒸气进入稀硝酸镁槽;增加喷射器,将脱出的硝酸蒸气快速抽走,减少稀硝酸镁槽顶部形成的冷凝酸量,减轻硝酸冷凝液对气相部分壳体的腐蚀;改善稀硝酸镁槽顶部保温状况,减少其顶部形成的冷凝酸量。

(3)在气相部分壳体内部贴焊一层耐冷凝稀硝酸腐蚀的科冶K Y系列不锈钢板。

3.4 成品酸冷却器的腐蚀状况

3.4.1 设备简介

设备结构:喷淋式蛇管换热器,原始设计材质为高硅铸铁STSi15R+高纯铝LG5(1A99),由于高硅铸铁管易破裂,存在安全风险,2007年将设备整体材质改为了高纯铝。

介质:管程为98%的浓硝酸,壳程为循环水。

3.4.2 腐蚀状况及原因

腐蚀类型:铝管内表面均匀腐蚀;铝管外表面均匀腐蚀、点蚀和焊缝晶间腐蚀等。

腐蚀状况:据测厚情况看,成品酸冷却器的主要问题是铝管内表面均匀腐蚀,其均匀腐蚀速率为0.125~0.175mm/a,铝管内表面下部比上部腐蚀速率快,设备使用寿命为2~3a。

腐蚀原因:源于成品酸阀门 (C4/KY704)未关死或内漏,开、停车期间不合格酸 (稀硝酸)流入成品酸冷却器;或保温期间蒸汽冷凝液流入成品酸冷却器,并与残留酸混合形成稀硝酸。

3.4.3 防腐措施与建议

(1)开、停车期间,浓缩塔塔顶温度(TIC10101A)一般在95~110℃,通过工艺操作调整,保证浓缩塔塔顶温度在工艺指标范围内(70~95℃),酸浓度合格后打开成品酸阀门,并及时联系化验室进行酸浓度分析,以防止不合格酸进入成品酸冷却器而造成铝管腐蚀;在设备保温期间,岗位操作人员通过观察成品酸冷却器视镜是否有水以及测量成品酸阀门后管线的温度,判断成品酸阀门有无内漏或未关死,若有,及时处理,防止蒸汽冷凝液流入成品酸冷却器形成稀硝酸而导致铝管腐蚀。

(2)铝为低于氢电位的负电性金属,在25℃水溶液中的标准电极电位为-1.66V,铝对Cl-最敏感,抗点蚀能力最差,循环水中Cl-的优先吸附、钝化膜局部破裂可以为点蚀提供萌生的条件,大阴极小阳极电池、孔内外氧浓差电池、闭塞电池自催化酸化作用等又会构成点蚀发展的推力,从而引发成品酸冷却器的点蚀问题。因此,应分析点蚀产物的化学成分,从循环水水质角度分析成品酸冷却器外表面点蚀的原因。当然,为保证循环水中微生物的灭杀效果,防止金属的微生物腐蚀,循环水中的Cl-浓度不可能降到避免纯铝点腐蚀的Cl-浓度 (0.1~0.2mg/L),但可考虑采用在换热管外表面刷防腐涂层 (新型纳米复合乳液涂料)的方式进行防腐。

(3)严格控制铝管及管件的质量,从焊接工艺、焊工水平等方面提高焊接质量,降低焊缝腐蚀的几率;建议使用科冶K Y系列新钢种做挂片试验;对塔底酸封 (材质为KY704)结构进行改造,从根本上消除成品酸阀门内漏问题。

4 结束语

硝酸具有强氧化性、强腐蚀性,因此浓硝酸装置设备及管线所用材料的腐蚀问题直接影响装置的安、稳、长、满、优运行。腐蚀环境 (温度、浓度、压力)不同,腐蚀机理不同。为减轻装置设备及管线的腐蚀,需掌握各种材料的腐蚀原理和使用特性,并从正确选择耐腐蚀材料、降低工艺介质的腐蚀性、合理的防腐蚀设备结构设计、电化学保护、金属表面刷防腐涂层等方面进行攻关,并积极与科研单位开展合作,适时应用新型耐腐蚀材料,降低材料的腐蚀速率,消除因腐蚀泄漏造成的隐患,为浓硝酸装置的长周期运行提供保障。