纯氧克劳斯硫回收装置试运行过程中的问题分析与探讨

2018-10-19高兴东

高兴东

(北京航天石化技术装备工程有限公司,北京 100166)

0 引 言

近年来,煤化工行业发展迅猛。在煤化工工艺中,原料煤中含有的硫元素经气化、变换工序后绝大部分转化为H2S,而硫回收就是通过化学方法将酸性气中的H2S或其他含硫物质转化成硫磺并使尾气能够达标排放的工艺技术。如今,硫回收装置已成为现代煤化工项目必建的环保装置之一,通过硫回收装置可使煤化工项目尾气实现达标排放,同时副产物硫磺可作为化工、医药工业的原料。

传统克劳斯法硫回收工艺以空气作氧化剂,而用富氧或纯氧替代空气作氧化剂可减少惰性气N2的进入,减少尾气量,降低装置的能耗,同时提高硫回收率和操作稳定性[1]。为利于硫回收装置在煤化工项目中发挥更好的作用,以下对某纯氧克劳斯硫回收装置的运行情况进行介绍,对其试运行过程中出现的问题进行原因分析,并对所采取的解决办法进行阐述,以供同行参考。

1 项目概况

该硫回收装置采用纯氧燃烧克劳斯硫回收工艺+MDEA专有配方型胺液吸收净化工艺,设计净化后尾气中H2S含量<10×10-6、SO2含量<10×10-6,排放指标满足 《恶臭污染物排放标准》(G B14554—93)及 《大气综合污染物排放标准》(G B16397—1996)的要求。

装置设计硫磺产能为 7t/d(约 2500t/a);设计有1台克劳斯反应炉、1台克劳斯反应器、1台加氢反应器及3台组合式换热器等。尾气吸收系统主要由尾气急冷塔、胺液吸收塔及胺液再生塔等组成,液硫通过硫磺造粒机冷却造粒,最终成型为纯度99.9%的固体硫磺产品 (包装销售)。纯氧克劳斯硫回收装置工艺流程如图1。

2 装置试运行情况

该硫回收装置于2016年3月1日首次烘炉,3月16日一次投料成功,产出合格硫磺,产品质量符合 《工业硫磺》(G B/T2449—2006)要求,截至2016年10月14日,装置累计运行近6个月,生产硫磺约650t。具体运行周期见表1。

装置运行时,酸性气进气量约300m3/h,氧气用量约69m3/h,酸性气/氧气约 (4.3~4.6)∶1,H2S/SO2控制在 (2.5~3.5)∶1。对2016年9月7—10日的主要运行数据进行抽查,具体见表2。

3 试车期间存在的问题

硫回收装置自试运行以来,开开停停,一直未能连续、稳定运行,最长运行周期43d,最短23d,相继出现尾气管道硫堵、换热器腐蚀泄漏、作业区持续存在H2S气味、碱液消耗高等问题,具体情况如下。

3.1 克劳斯反应炉超温

2016年5月16日—6月23日运行期间,克劳斯反应炉温度一直保持在1500℃以上,最高达1580℃,而原设计克劳斯反应炉温度应在900~1300℃。在此情况下,我们对克劳斯反应炉采取了增加降温氮气等措施,但克劳斯反应炉温度依然高居不下,在确认炉内衬可承受此温度条件后,反应炉一直超温运行。

3.2 加氢反应器出口温度达不到设计值

系统试车时,加氢反应器出口温度为290℃,但是在2016年7月1日—8月10日运行期间,出现加氢反应器热点温度一直偏低的现象,热点温度维持在190~200℃。于是采取了提高加氢反应器过程气入口温度及加大氢气投入量 (原设计加氢反应器氢气投入量应不大于5m3/h,但此运行期加氢反应器氢气投入量已提高至15~20m3/h)的处理措施,但加氢反应器出口温度仍达不到设计值。

3.3 再加热器及尾气加热器出口温度达不到要求

从系统试车开始,再加热器 (E4)及尾气加热器 (E6)出口过程气温度一直达不到设计值。再加热器出口,即克劳斯反应器入口过程气设计温度为232℃;尾气加热器出口,即加氢反应器入口设计温度为230℃。但实际上克劳斯反应器入口温度最高为222℃,加氢反应器入口温度最高为219℃,均明显低于设计值,直接造成克劳斯反应器及加氢反应器床层温度达不到设计值,进而影响2台反应器的反应效率。

3.4 过程气夹带大量液硫

在一个运行周期内,随着运行时间的延长,系统阻力逐渐增大,直至达到联锁值85kPa,每次停车后,首要工作就是对换热器进行扫硫。按照设计,尾气冷却器 (E 7)内部不应该存在液硫,但实际上每次停车检修都发现尾气冷却器内部积存大量液硫,导致后续尾气管道及设备出现硫堵现象。后经分析,并查看设备图纸及工艺说明,怀疑为硫冷凝器 (E 2/E 3)工艺气出口未加装丝网除雾器而导致尾气冷却器及尾气管道积存大量液硫。另外,系统设置加氢反应器 (R 2)的目的是为了让SO2全部转化为H2S,然后送至胺液吸收塔 (T 3)对H2S进行脱除,尾气冷却器积硫则表明在加氢反应器中SO2并没有全部转化为H2S。

3.5 硫比值频繁波动

硫比值 (H2S/SO2)分析仪设置在尾气管道进放散筒之前,用于调节控制H2S/SO2在3∶1。但实际上系统运行过程中很难将H2S/SO2控制在设计值范围内,且H2S/SO2波动频繁,操作人员虽然采取了不断加减氧量进行调节,但最终仍无法有效控制。

3.6 急冷水换热器及部分管道、阀门泄漏

急冷水换热器 (E8)出现泄漏,最终对12根换热管 (换热管共计112根)进行了堵漏,堵漏面积达11%。此外,急冷水流量调节阀(FV15)、温度调节阀同样存在腐蚀泄漏问题。

3.7 碱液消耗高

对2016年5—10月的碱液消耗进行统计,碱液 (浓度30%)消耗量高达1t/d,液碱泵一直保持运行,一般2周需补充1车碱液 (浓度30%);为尽量维持胺液吸收塔 (T 3)塔底溶液p H在7~8,每天都进行配碱,每班多次补碱。由此带来的后果是:碱液消耗过大;员工劳动强度增加;胺液吸收塔塔底溶液p H很难得到有效控制,导致后续系统出现严重的酸性腐蚀。

3.8 尾气排放达不到设计值

对硫回收装置2016年5—10月的尾气指标进行统计,结果显示:系统运行前期 (2016年7月前),尾气中H2S浓度一般在 (10~30)×10-6、SO2浓度在100×10-6左右,此阶段胺液浓度约为25%;系统运行中期 (2016年7—9月),由于SO2气体未全部被碱液吸收,也即没有有效控制胺液吸收塔 (T 3)塔底溶液的p H,导致SO2气体进入到胺液中,胺液中形成结晶体,胺液浓度降至10%以下,吸收效果变差,尾气中H2S含量持续升高,现场环境恶劣 (H2S气味大),对员工的身心带来了较大伤害。

4 初步原因分析

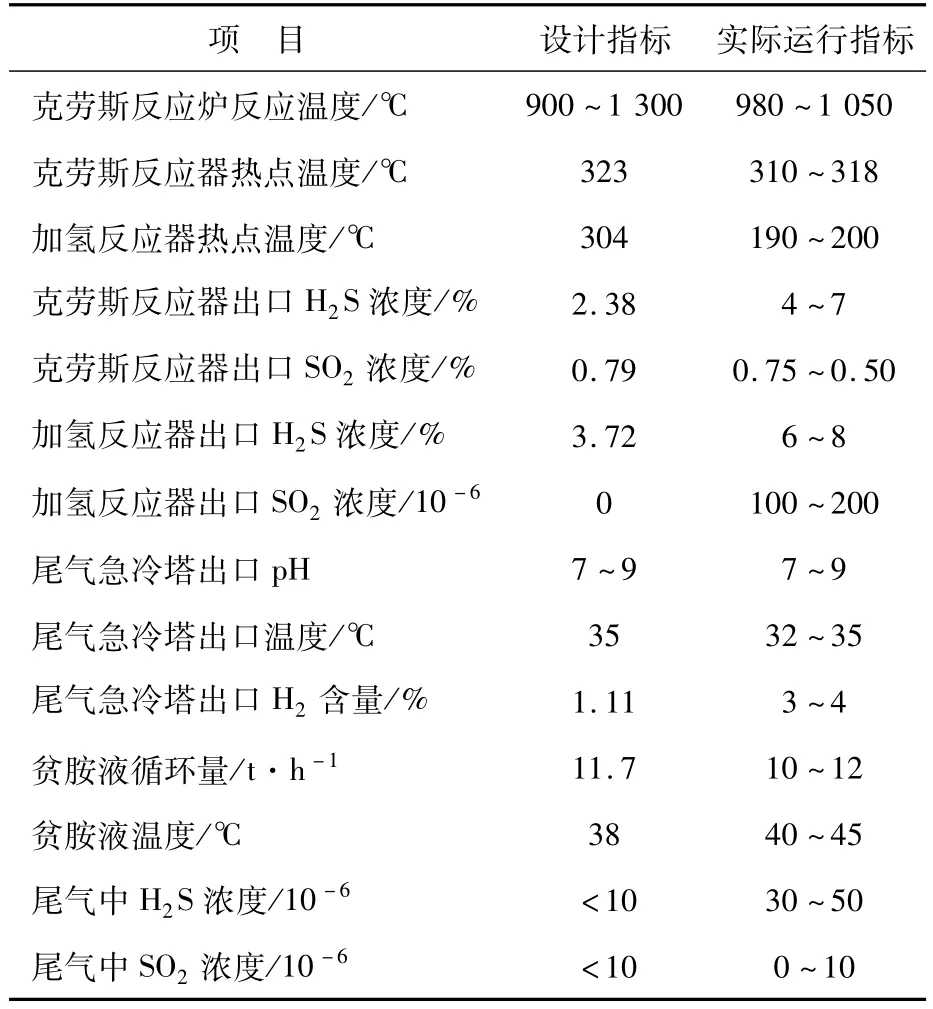

针对硫回收装置运行中出现的上述问题,我们将装置的主要设计指标与实际运行指标进行对比,具体见表3。

表3 硫回收装置设计指标与实际运行指标的对比

由表3可知,装置运行指标中与设计值偏离较大之一为加氢反应器热点温度。经与设计单位技术人员沟通、讨论,初步判断为加氢反应器催化剂存在部分失活,催化剂床层温升严重不足,进而造成加氢反应器中积存大量液硫,烟气中夹带液硫超标,最终导致尾气管道硫堵。

加氢反应器内化学反应[2]:S+H2═══H2S、3SO2+9 H2═ ══3 H2S+6 H2O、CO S+H2O═══H2S+CO2、C S2+2 H2O═══2 H2S+CO2、CO+H2O═══H2+CO2。据上述反应方程式可以看出,由于加氢反应器催化剂床层温升严重不足,单质硫、羰基硫等物质在加氢反应器内未能充分转化,日积月累极易造成反应器内液硫大量积存及烟气中夹带液硫超标。据核算,尾气管道管壁液硫集聚使得硫膜厚度日增加约2mm,最终导致尾气管道硫堵。显然,这也是造成系统阻力增加的主要原因。

5 深层原因分析及处理措施

针对上述出现的问题,技术人员不断摸索,尝试多种解决办法,包括酸性气量控制、尾气管道技改以及部分阀门管道材质变更等,但均未能从根本上解决系统硫堵、换热器及管道阀门腐蚀等问题。后经不断分析、查找与研判,最终确认症结所在,并采取相应的处理措施,具体如下。

5.1 氧气流量计参数设置错误

试运行初期,技术人员发现氧气流量计的示数与设计模拟计算值相差1倍,经多次校准,确认氧气流量计无误,故一直以氧气浓度作为参考值进行投料开车。后经专业机构人员重新检查氧气流量计内部模块,发现远传变送器设置与节流孔板设计参数不符,恰好是相差1倍的关系,这意味着之前的H2S/SO2及酸性气/氧气调节全部是错误的,因H2S/SO2调节失控、氧气配比失调,氧气流量计的参比值设定高出1倍,导致系统一直在过氧状态下运行,即原设计是约1/3的H2S进行氧化反应放热,实际上是远大于1/3的H2S进行了氧化反应放热,从而造成克劳斯反应炉超温。同时,工艺气中氧气过量还是加氢催化剂失活的主要原因。

处理措施及效果:对氧气孔板流量计及变送器的参数进行了重新设定,使氧量降低约50%,克劳斯反应炉温度随即恢复至正常值1050℃左右;因过氧造成的加氢催化剂失活问题,经与厂家沟通,采用了几种方法尝试恢复其活性,但均未成功,最终于2016年11月对加氢催化剂进行了更换,其后加氢反应器工作正常,出口温度达到设计要求。

5.2 再加热器疏水阀选型不合理

为解决再加热器出口温度达不到设计值的问题,我们从再加热器的热源蒸汽入手查找原因:再加热器的热源蒸汽为余热锅炉自产的4.0MPa饱和蒸汽,温度在250℃左右,其品质是能满足设计要求的;加热器蒸汽疏水阀设计采用双金属式疏水阀,现场脱开疏水阀后法兰发现有大量水汽存在,表明该蒸汽疏水阀选型不合理。

处理措施及效果:将再加热器蒸汽疏水阀变更为倒吊桶式疏水阀,系统重启后再加热器出口温度在230℃以上,满足了工艺要求。

5.3 硫冷凝器出口未按设计装设丝网除雾器

对所有怀疑可能造成硫堵的设备进行全面排查,检查发现在1#硫冷凝器 (E 2)、2#硫冷凝器(E 3)出口未安装丝网除雾器,因无丝网除雾器,造成过程气夹带液硫超标,最终导致尾气管道堵塞。

处理措施及效果:紧急购买丝网除雾器,安装后效果良好。

5.4 硫比值分析仪精度低

作为系统最核心的仪表控制元件,装置采用的某国产硫比值分析仪精度低,使用过程中其示数波动频繁且存在偏差,系统调控始终处于非精确状态;同时,由于硫比值分析仪示数变化较快,难以提前预判,调整过程中常出现反向操作的情况,导致SO2穿透至尾气急冷系统,尾气急冷塔塔底溶液p H无法得到有效控制,既增加碱液消耗,又造成后续系统酸性腐蚀,甚至导致胺液组分遭到破坏,尾气排放不达标。

处理措施及效果:由于硫比值分析仪暂不能更换,操作人员通过逐渐熟悉并掌握硫比值分析仪的波动规律来提早预判,使工况得到明显改善,装置实现排放达标,运行周期明显延长。

5.5 加氢反应器催化剂失活

对于硫回收装置碱液消耗高及换热器、阀门腐蚀的问题,经分析,认为主要是前期系统过氧运行导致加氢催化剂失活,加氢反应器SO2转化率严重下降,部分SO2未完全转化即随尾气进入急冷塔等后续系统,据露点腐蚀机理,含SO2烟气不但消耗大量碱液,还易导致设备、阀门及管道酸性腐蚀。

处理措施及效果:更换加氢反应器催化剂,更换后硫回收装置碱液消耗高及换热器、阀门腐蚀问题得到有效解决。

5.6 胺液的物化性质遭到破坏

由于尾气急冷后仍然含有SO2,即SO2穿透后使胺液中形成结晶沉淀物,使胺液原有的物化性质遭到破坏,大大降低了其吸收H2S的能力,最终导致尾气排放不达标。

处理措施及效果:2016年9月出现尾气排放不达标的情况后,2016年10月1日对系统补进了5桶新胺液(约200k g),新胺液补充后,尾气指标明显改善,尾气中H2S浓度迅速降至10×10-6,随后一直维持在(5~20)×10-6,胺液浓度维持在25%~27%。

5.7 原料煤煤种发生变化

2016年4—9月,前工序煤气化系统入口一直采用高硫煤作为原料,导致硫回收装置入口酸性气浓度、流量与设计值存在较大偏差:设计煤种硫含量0.36%,实际煤种硫含量0.57%;设计硫回收装置入口酸性气H2S含量27.37%,实际硫回收装置入口酸性气H2S含量50%~55%。因设计原料煤与实际原料煤煤质偏差过大,导致实际运行工艺指标与设计工艺指标存在较大偏差,系统无法参照设计工艺指标运行,即设计工艺指标不能正确地指导生产操作,这也是系统在前期试运行过程中出现诸多问题的主要原因之一。

综上所述,该套硫回收装置试运行过程中出现诸多问题的原因在于氧气流量计参数设置错误、再加热器蒸汽疏水阀选型不合理、硫冷凝器出口未按设计要求装设丝网除雾器、硫比值分析仪精度低、加氢反应器催化剂失活、尾气中含有的SO2使胺液的物化性质遭到破坏、原料煤煤种发生较大变化等,最终通过重新设置氧气流量计参数、更换再加热器蒸汽疏水阀、硫冷凝器出口安装丝网除雾器、重新校准硫比值分析仪、增补新胺液以及对加氢催化剂进行更换等处理措施,显著提高了该硫回收装置的运行质量。

6 结束语

随着全国环保形势的日益严峻,硫回收单元在煤化工项目中的作用愈发关键,保持其长周期、稳定运行尤为重要。本套硫回收装置验证了纯氧燃烧克劳斯硫回收工艺+M D E A专有配方型胺液吸收净化工艺的有效性和先进性。虽然在项目试运行过程中出现了诸多问题,但这也是对操作人员和设计单位有益的提醒,以免在今后类似装置的设计和运行中出现同样的问题。

此外,据试运行阶段的经验,我们总结得出开好硫回收装置的关键点如下:一是保证伴热系统运行正常,疏水通畅;二是选用满足要求的硫比值分析仪,以有效控制H2S/SO2在指标范围内,防止因H2S/SO2失调造成后续系统发生硫堵;三是要控制尾气急冷塔塔底溶液为弱碱性(p H=7~9),防止对后续系统 (包括管道、换热器及仪表等)造成酸性腐蚀及导致后续系统胺液结晶;四是要保证胺液浓度及循环量在设计指标范围内,防止因胺液浓度不达标及循环量不足导致尾气超标排放。