2×600kt/a合成氨装置氨合成系统改造总结

2018-10-19朱鑫

朱 鑫

(河南晋开化工投资控股集团有限责任公司,河南开封 475000)

河南晋开化工投资控股集团有限责任公司(简称晋开集团)二分公司1200kt/a总氨项目(2×600kt/a合成氨装置,2套装置工艺路线完全相同)包括气化 (4台航天炉)、变换、低温甲醇洗及液氮洗、氨合成 (含4台合成气压缩机、4台冰机,由陕鼓动力提供压缩机及其附件,由锦化机提供驱动汽轮机)等工序。2012年11月一期合成氨装置 (简称一期装置,相应的氨合成系统简称为一期系统)开始投料试车,2013年7月二期合成氨装置 (简称二期装置,相应的氨合成系统简称为二期系统)开始投料试车,均一次试车成功,产出合格液氨产品;其中,氨合成工艺均采用瑞士卡萨利公司的专利技术工艺包,单期 (合成氨装置)单塔 (氨合成塔)产能为600kt/a合成氨。

总体而言,2套合成氨装置运行状况较好,但实际生产中因外部因素影响,以及一、二期系统各自独立运行的特点,氨合成系统及压缩工段也曾出现过诸多影响装置安、稳、长、满、优运行的问题,以下重点介绍近5a来针对出现的问题对氨合成系统所进行的技术改造。

1 氨合成系统工艺流程简介

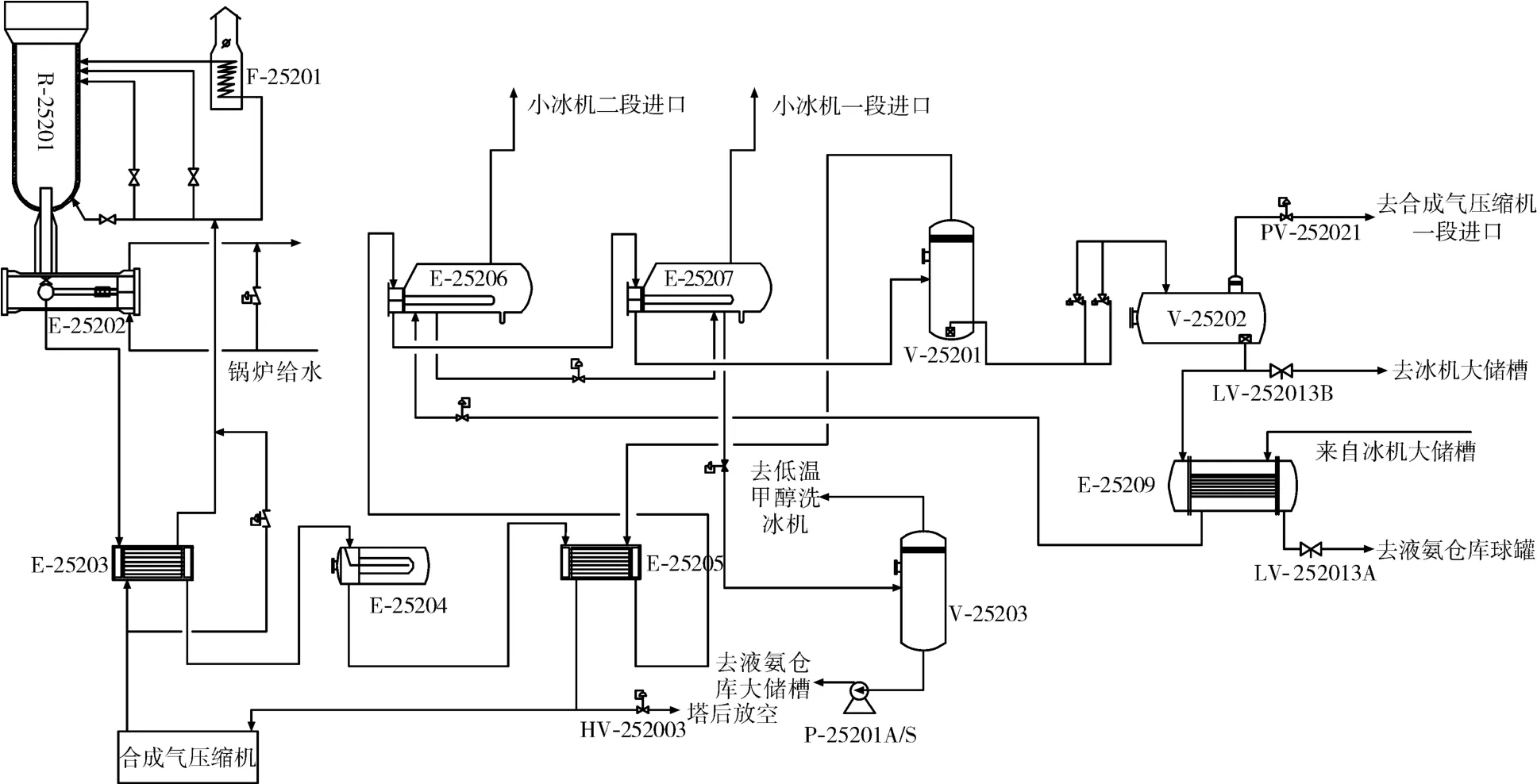

来自合成气压缩机 (K-23111)循环段的合成气,经热气气换热器 (E-25203)壳程与从锅炉给水预热器 (E-25202)来的合成气换热后进入氨合成塔 (R-25201),入塔气分为4路;温度为438℃的出塔气经锅炉给水预热器 (E-25202)回收热量后进入热气气换热器 (E-25203)管程换热,再经水冷器 (E-25204)冷却至40℃进入冷气气换热器 (E-25205)管程,在E-25205中与高压氨分离器 (V-25201)来的冷气换热后依次进入一级氨冷器 (E-25206)、二级氨冷器 (E-25207)降温,之后进入高压氨分离器 (V-25201)进行气液分离;分离出的液氨排至中压氨分离器 (V-25202),循环气则经冷气气换热器 (E-25205)回收冷量后进入合成气压缩机 (K-23111)循环段,进入下一轮循环。

中压氨分离器 (V-25202)中的液氨经质量流量计计量后去氨加热器 (E-25209)的管程换热,通过热氨调节阀A(L V-252013 A)控制去液氨仓库球罐的流量;当生产冷氨时,经过质量流量计量后的一部分液氨可通过冷氨调节阀B(L V-252013 B)控制去冰机大储槽的流量,这部分液氨通过一级氨冷器 (E-25206)、二级氨冷器 (E-25207)送往低压氨分离器 (V-25203)中解吸,然后液氨通过氨泵 (P-25201 A/S)送至液氨仓库大储槽,气氨则去低温甲醇洗冰机。中压氨分离器 (V-25202)的大部分闪蒸气在净化气总管处与净化气汇合后送入合成气压缩机一段进口。

氨冷器 (E-25206/E-25207)所需液氨由冷冻系统提供,液氨蒸发后形成的气氨送回冷冻系统,形成闭路循环。

600kt/a合成氨装置氨合成系统工艺流程简图见图1。

图1 600kt/a合成氨装置氨合成系统工艺流程简图

2 改造措施

2.1 低压氨分气氨管线联通

2.1.1 生产状况

据卡萨利工艺包的设计,2台低温甲醇洗冰机匹配4台气化炉生产,但经过对低温甲醇洗冰机进行优化调整,1台低温甲醇洗冰机已能匹配4台气化炉的生产负荷,如此能大幅降低生产消耗,有利于备机的检修。但这种配备也存在一定的冷氨生产隐患,即若1#低温甲醇洗冰机运行,则二期系统冷氨泵无法投用,若2#低温甲醇洗冰机运行,则一期系统冷氨泵无法投用,若遇氨合成后工序大幅减量、装车液氨量受控制、在运低温甲醇洗冰机对应的冷氨泵不能正常使用时,均需要开启备用低温甲醇洗冰机对应的冷氨泵。

2.1.2 改造措施

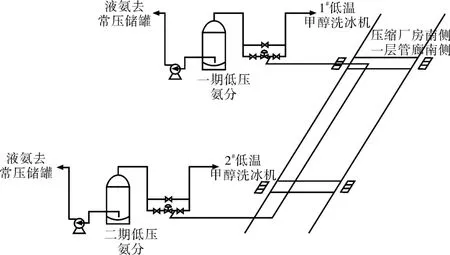

经分析,上述冷氨生产中的隐患只需解决低压氨分气氨压力方面的问题,即增加一、二期低压氨分气氨联通管线 (引至1#、2#低温甲醇洗冰机一段进口气液分离器切断阀前,如图2所示),当需要开启备用冰机对应的冷氨泵时,打开气氨管线联通即可。经申请变更工艺管线,于2014年6月实施了此项改造。

图2 低压氨分气氨管线联通示意图

2.1.3 改造效果

改造后,一、二期系统4台冷氨泵不受任何一台低温甲醇洗冰机运行状况的影响。曾出现后工序尿素装置减产,富余大量液氨急需冷氨的工况,此时只有1#低温甲醇洗冰机运行,于是4台冷氨泵全开,从而避免了前工序减负荷,保证了系统的稳定、连续生产。

2.2 合成气压缩机增设新鲜气联通管线

2.2.1 生产状况

原设计方案中,一、二期系统独立运行,互不干扰,当其中一套氨合成系统前工序出现故障时,对应的氨合成工序需停车封塔处理。生产中,公司采用2台合成气压缩机对应1套氨合成系统的配置,有时候由于前工序的负荷与合成气压缩机的负荷并不匹配,会导致合成气压缩机频繁地开停,影响一、二期系统的稳定运行。

2.2.2 改造措施

在一期装置合成气压缩机总进气管和二期装置合成气压缩机总进气管之间增设D N 200管线予以联通,以有效解决前工序负荷的分配问题,保证一、二期装置合成气压缩机的运行不受(一期装置或二期装置)前工序开停车的影响,负荷可自由切换和调配。经申请变更工艺管线,于2013年12月实施了此项改造。

2.2.3 改造效果

自2013年12月改造完成至今,此D N 200联通管线保持常开状态,遇一期装置前工序断气源时,二期装置气源可供一期装置合成气压缩机低负荷运行 (之前遇到此类情况一期装置合成气压缩机及其后工序必须停车);二期装置前工序断气源时,一期装置气源可供二期装置合成气压缩机低负荷运行 (之前遇到此类情况二期装置合成气压缩机及其后工序必须停车),从而有效避免了频繁地开停机组等,节省了大量的人力、物力、财力。

2.3 冰机干气密封放空管线改造

2.3.1 生产状况

原工艺设计中,1#、2#、3#、4#冰机干气密封放空气排至火炬管网,运行中有一定的安全隐患,比如逢其余车间紧急放空、事故跳车、火炬管网带水阻力增大等,均会导致一级密封气和火炬管网压差减小,而4台冰机均有一级密封气与火炬管网压差联锁,极易因火炬管网因素而导致冰机联锁跳车;同时,由于火炬管网压力方面的因素,开车时干气密封启机条件不易具备。

2.3.2 改造措施

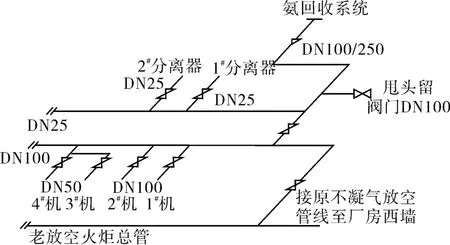

1#冰机干气密封放空气及二段进口气液分离器手动放空,2#冰机干气密封放空气及二段进口气液分离器手动放空,3#、4#冰机干气密封放空气均接管至氨回收系统 (如图3所示)。经申请变更工艺管线,于2014年3月实施了此项改造。

2.3.3 改造效果

改造后,有效避免了因火炬管网压力突增导致一级密封气和火炬管网压差减小而触发冰机联锁跳车;解决了停车后1#、2#冰机缸内置换的排放问题;减少了厂房西侧放空气排放,减轻了对周边环境的污染,环保效益巨大;3#、4#冰机干气密封放空气接管至氨回收系统,回收了大量放空气 (气氨),增加了氨水产量。

图3 冰机干气密封放空管线改造示意图

2.4 合成气压缩机汽封漏汽冷凝液回收

2.4.1 生产状况

合成车间4台合成气压缩机都设置有汽封抽汽器,主要任务是回收汽轮机轴封漏汽并予以冷却,冷却后形成的冷凝液排至地沟。4台合成气压缩机稳定运行时其驱动汽轮机需投用汽封蒸汽,汽封蒸汽为调节气阀漏汽,当调节气阀漏汽压力过高、汽封用汽富余时,多余的蒸汽被汽封抽汽器抽走并冷凝,保守估计4台合成气压缩机轴封漏汽约6t/h,此部分冷凝液直接排至厂房地沟,造成严重浪费,而厂房油污中含氨物质较多,一旦混杂冷凝液流入外排水管网,会造成外排水管网污染。

2.4.2 改造措施

合成车间从环保及降本增效方面考虑,决定对汽封漏汽冷凝液予以回收,将其回收至冷凝液管网或用作氨回收系统吸收液。此技改项目共设置2m3收集罐2台、管道泵1台,所集冷凝液送至蒸汽冷凝液管网;另设置冷凝液外送旁路,利用汽轮机组表冷器负压将冷凝液自动回吸至表冷器,再随表冷器内蒸汽冷凝液经冷凝液泵送至外管网。经申请变更工艺管线,于2015年6月实施了此项改造。

2.4.3 改造效果

改造后,合成气压缩机汽封漏汽冷凝液得到回收利用,年可节约脱盐水43200t,脱盐水价格按4元/t计,1a可节省脱盐水费用17.28万元,有效节约了水资源,同时改善了厂容厂貌(保证厂房卫生整洁),消除了外排水管网污染的隐患。

2.5 冰机中间储槽液氨压送管路改造

2.5.1 生产状况

合成车间4台冰机都设置有中间储槽,主要负责收集各气液分离器分离出的液氨,其液氨来源有以下几部分。

(1)低温甲醇洗冰机进口气液分离器来的液氨。主要源自净化车间及空分车间氨冷器带液,特别是净化车间的氨冷器,加减负荷、系统开停车时带液尤甚,出现过净化车间氨冷器带液导致低温甲醇洗冰机联锁跳车的事故;其余源自喷氨阀和低压氨分。

(2)氨合成冰机进口气液分离器来的液氨。主要源自合成氨冷器,特别是当氨合成系统液氨纯度不高时,由于液氨与水沸点不同,极易导致暴沸而带液 (生产中已出现过很多次)。

上述气液分离器来的液氨均由排氨阀排至中间储槽,而后用屏蔽泵送至冷凝区液氨储槽,这是设计院设计的工艺流程。但设计院设计时并未想到冰机进气带液会如此严重,且冷凝区液氨储槽压力较高,屏蔽泵需提高出口压力至1.5MPa以上,而由于中间储槽气相连接低温甲醇洗冰机一段,低温甲醇洗冰机一段运行压力80kPa,导致屏蔽泵进口汽蚀余量增大,故每次开启屏蔽泵都需要关闭冰机一段气相阀而用冰机二段气相充压,屏蔽泵冷泵排气提压需耗用较长时间,加之屏蔽泵外送流量较小,中间储槽中3m3左右的液氨排氨至少需要40min,严重影响冰机的稳定运行。

2.5.2 改造措施

屏蔽泵开泵时间长、外送量小,冷泵排气提压危险性高且不易操作,不能满足紧急情况下生产所需,从快速、节能、安全的角度考虑,有必要对中间储槽液氨压送管路进行改造。为此,合成车间考虑不采用屏蔽泵排氨至冷凝区液氨储槽,而采用压氨管线将一、二期装置冷氨总管来液氨送至常压储槽,只需用冰机二段气相提高中间储槽压力至0.4MPa即可快速压氨至常压储罐,如此排氨速度快,既节省人力物力,又安全便捷。经申请变更工艺管线,于2015年10月实施了此项改造。

2.5.3 改造效果

此次压氨管线改造后 (原屏蔽泵已挪作它用),免去了屏蔽泵排气、冷泵、提压等诸多步骤,减少了现场气氨排放,节省电机耗电,能快速处理冰机进气带液的问题。

2.6 压缩机组轴封蒸汽管网改造

2.6.1 生产状况

合成车间现有8台压缩机组 (4台合成气压缩机、4台冰机),压缩机组汽封采用1.5MPa蒸汽,实际生产中主要存在以下方面的问题。

(1)1.5MPa蒸汽管网处于公司蒸汽管网中后段,蒸汽压力较低、品质较差。若蒸汽压力、温度较低,会造成汽封带水,导致汽轮机轴振动,影响机组的稳定运行;而如果蒸汽品质差,合成气压缩机汽封抽汽器会消耗过多的蒸汽,产生过多的冷凝液而形成浪费,且会引起汽轮机真空度降低。

(2)1.5MPa蒸汽管网存在断汽的风险,一旦中断有造成机组跳车的风险。

2.6.2 改造措施

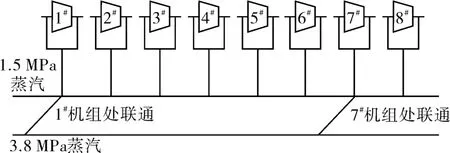

公司3.8MPa蒸汽管网供汽压力、品质较稳定,若将其用作冰机汽封和合成气压缩机抽汽器汽源可解决上述问题。为此,合成车间考虑增加2条3.8MPa串1.5MPa蒸汽联通管线 (如图4所示)。经申请变更工艺管线,于2014年12月实施了此项改造。

图4 压缩机组轴封蒸汽管网联通示意图

2.6.3 改造效果

(1)汽封蒸汽品质提高后,节省了汽封抽汽器的蒸汽用量,减少了蒸汽消耗和开车暖管阶段的疏水排放,有效提高了汽轮机的真空度,节省了更多的动力蒸汽。

(2)机组汽封处于双保险状态,有效避免了1.5MPa蒸汽中断而造成机组跳车的风险。

3 结束语

晋开集团1200kt/a总氨项目投产以来,通过实施上述改造,一期系统与二期系统紧密地联系在了一起,部分生产负荷可以在合成车间内部自由调配;一、二期装置低压氨分气氨管线联通实现了大流量液氨输送,避免了系统减量;合成气压缩机一段进口增设新鲜气联通管线实现了一期系统与二期系统的自由切换和气量调配;而冰机干气密封放空管线改造、合成气压缩机汽封漏汽冷凝液回收、冰机中间储槽液氨压送管路改造、压缩机组轴封蒸汽管网改造等,则大大提高了氨合成系统运行的安全性和稳定性,减少了人力成本,消除了部分三废排放。简言之,一系列技改措施的落实保证了合成氨装置的稳定、连续、高效运行。