强化技术攻关管理,降低锌锭消耗

2018-10-19吴旻河钢股份有限公司唐山分公司冷轧薄板厂

吴旻 河钢股份有限公司唐山分公司冷轧薄板厂

引言:冷轧薄板厂面对如此严峻的市场危机,通过在确保产品质量的前提下降低生产成本,正逐步走上具有较强竞争力的精品加工厂行列。

1.推行强化技术攻关管理,降低生产成本的背景

冷轧厂共有3条镀锌生产线,经过几年的艰苦摸索,3条镀锌生产线产品质量较好获得很大提高,已经开始达产达效,但是面对激烈的市场竞争,如何在提高产品质量的前提下进一步降低生产成本是镀锌科技工作者共同面对的课题。

冷轧厂一年镀锌产量可达到100万吨,而镀锌生产线锌耗的成本占据了总成本的70%左右。但由于锌层控制精度低,正公差是锌耗损失的主要因素(正公差是指在满足用户的要求前提下多提供给用户的锌层重量,比如说用户要求锌层重量为80g/m2,但实际我们给用户提供的是90g/m2甚至更多;),另一小部分是镀锌生产中不可避免的锌渣,再加上锌层不合降判钢卷以及锌层重量不够造成的质量异议损失,预计每年造成的锌耗损失近1000万元。优化镀锌工艺,提高锌层精度控制,降低锌液消耗提升产品质量已经到了刻不容缓的地步。

2.推行强化技术攻关管理,降低生产成本的主要内容

2.1 锌层控制攻关

2.1.1 提高锌层控制精度攻关

(1)原料清洁度的控制

1)提高镀锌原料的清洁度

带钢表面残存的油污,铁粉以及铁的氧化物对锌液度带钢表面的亲润性影响非常大不仅会造成镀层不均严重时会造成爆锌等缺陷。针对这一情况与设备科、点检中心及车间等相关单位共同分析,通过提高挤干辊质量、降低乳化液氯离子含量、乳化液系统改造、改善串液和第一机架工作辊镀铬等措施,彻底解决了镀锌产品来料残油残铁多,表面清洁性差的问题。

2)合理优化清洗段各辊系位置,提高清洗效果

清洗段在镀锌线上尤为重要,清洗效果好坏直接影响着锌层的粘附性,炉辊、炉内气氛、锌液成分的洁净度以及锌花的均匀性。以前3#镀锌线清洗段生产事故频发,副辊磨损严重、电机发电掉闸现象天天都有,严重时每班都有几次,还造成过连锁停车,极大影响了产量和质量。因为原设计中支撑辊和挤干辊位置不正确,两个或三个辊之间形成“S”型张力辊效应,导致刷辊磨损严重和电机超负荷跳闸。通过观察和摸索,采取措施:(1)停车检修后,将带钢建张,将清洗段各刷辊的支撑辊调整到合适位置,具体操作就是通过手摇丝杠将清洗段所有刷辊的支撑辊调整到与带钢相切的位置,同时将清洗段所有的挤干辊调整到与带钢相切的位置,将这些辊子的位置固定。(2)取消清洗段各辊子因掉闸引起的停车连锁条件。

采取措施后由每月平均更换5只(刷辊+挤干辊),改为每4个月更换5只(刷辊+挤干辊);每月因掉闸影响产量400吨,取消连锁后,即使掉闸也不停车,保证了工艺的稳定性。

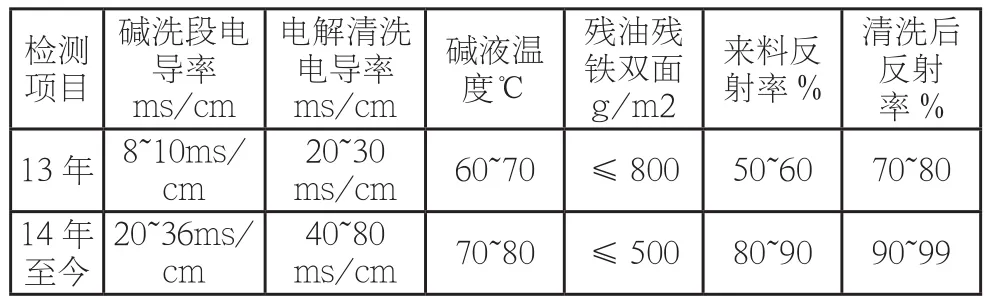

3)攻关前后工艺参数对比见表1

表1 清洗段攻关前后工艺参数对比值

(2)锌液成分的控制

无锌花产品的在镀锌时铁的溶解量与锌液中铝的含量有密切的关系,生产实践表明在铝含量为0.2%-0.22%时铁的溶解量最小,而且铝还能有效的抑制底渣的产生。所以合理的控制锌液中的铝含量对减少锌渣有积极的作用。为了达到将铝含量控制在0.2%-0.22%范围内,车间结合技术科对不同锌层厚度以及不同规格带钢进行了一系列的实验,通过添加不同铝含量的锌锭,最终将铝含量控制在了0.2%-0.22%。

(3)带钢板型及抖动控制

镀后冷却段随着带钢抖动会造成前后气刀与带钢之间距离发生变化,锌层厚度亦会随之变化,造成锌层厚度的不均匀。

为降低生产成本,与设备科、技术科、技术中心及车间等相关单位共同分析,通过提高合理优化镀后冷却张力、调整镀后冷却风机开度等措施彻底解决了带钢抖动的问题。

(4)锌层测厚仪测量位置改变,提高锌层厚度精确控制技术

在实际生产中,不同厚度规格镀锌带钢生产速度一般控制在65m/min~140 m/min,不同厚度和不同宽度规格带钢张力控制也不同,张力的变化和高速运行使带钢在轧制线上下发生剧烈振动。而X-ray测厚仪测量原理要求X射线荧光测量对测量头与带钢的角度要求很严格(<0.5°),剧烈振动使测量头与带钢的角度≥0.5°,导致实际测量结果不准,直接导致锌耗上升。

目前在3#镀锌线已将测厚仪测量位置变到4#张力辊1#辊和2#辊面上,可以减低带钢振动,提高锌层测厚仪准确度,降低能耗和成本

(5)自制标准样板,提高锌层厚度精确控制技术

目前各大钢厂所使用的锌层标准样板都是购买国外生产的标准样板,不但价格昂贵,有时国外提供的标准样板的系列化与我国标准不符,给使用带来不便,而且标准样板的标定比较费时。

通过制作出不同锌层厚度的标准样板,每班标定锌层测厚仪,换锌层厚度时重新标定锌层仪,确保了锌层检测准确。精确校准在线锌层测厚仪和物理室X-RAY荧光检测系统,缩小两者的差值。用于GI和GL产品的在线X-RAY的标定,从而实现在线锌层测厚仪可以实时、快速、准确地测量锌层重量,达到降低锌耗正差率提高产品质量的目的。

其制作方法如下:

1)制取样片:根据具体生产要求制取各个规格样板,裁剪后制作大小为200×200mm的样板(适合2#镀锌线)和110×110mm(适合1#和3#镀锌线)两种。

2)均匀性测试:用X-RAY分析仪对200×200mm(适合2#镀锌线)和110×110mm(适合1#和3#镀锌线)样板表面进行扫描,选出锌层均匀性<1g/m2,共3套,每套24个规格;

(3)基准曲线制作:采用X-RAY分析仪对第一套样板进行测量,记录样板电压,再对该套样板进行破坏性化学分析,得到样板涂层真实性,利用最小二乘法拟合在线涂层测厚仪的测量基准

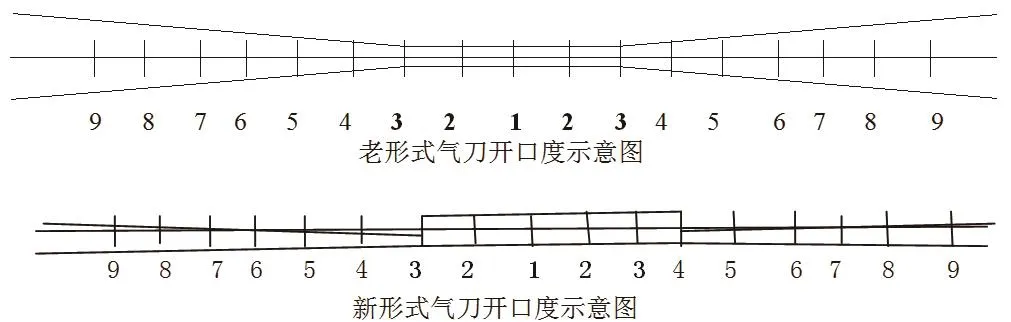

老形式气刀开口度为:数字1、2、3处开口度均为1mm其长度为400mm,数字4、5、6、7、8、9处开口度为等差递增最大为1.6mm。

新形式气刀开口度为:数字1、2、3、4、5处开口度均为1mm其长度为800mm,数字6、7、8、9处开口度为等差递增最大为1.4mm。

目前采用 “新形式”气刀已经进行了一年多的的生产,不同锌层厚度、不同厚度规格锌层均匀性比以前更好。

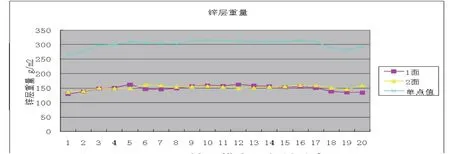

锌层均匀性的比较

1)、以下为老形式气刀开口度时锌层均匀性

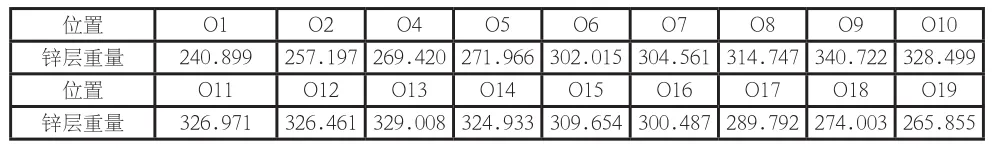

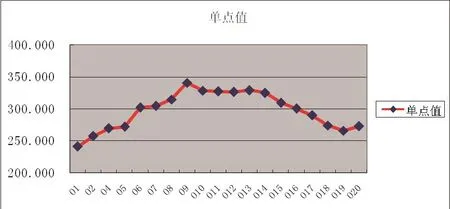

采用“老形式”气刀,生产锌层厚度为 275g/m2,化验室检测带钢横向锌层实际厚度数据。

表1 锌层实测值

图1 锌层横向均匀性分布

2)、以下为老形式气刀开口度时锌层均匀性

气刀开口度采用新形式后,锌层厚度为 275g/m2化验室检测

图2 锌层横向均匀性分布

2.2.1 热镀锌锌渣形成的过程

在带刚表面的铁原子溶入锌液之中,锌锅锌液中的温度和浓度分布不均匀,存在着一定的温度起伏和浓度起伏,。锌渣便会在铁的浓度较高和锌液温度较低处首先形成。初期反应生成的是FeZn7。刚形成的锌渣质点很小,也很不稳定,可能随锌液的温度升高或浓度降低而重新融入锌液中。有一部分初期形成的锌渣会通过布朗运动相互碰撞,或通过后续的锌铁反应,体积迅速长大,当其直径超过一定的临界尺寸时,便会形成永久的固体,不再溶入锌液中,便形成底渣,当锌液中铝含量达到0.135%时底渣会与吕反应生成含铝的铁铝化合物和锌在一起的浮渣。其反应式为:2FeZn7+5Al===Fe2Al5+14Zn.

2.2.2 锌渣生成量控制

(1)控制锌液中的铁含量

锌液中铁含量是影响锌渣生成量的主要因素。锌液温度为450--460℃时,铁在锌液中的饱和浓度为0.03%,若是超过此值便会从过饱和的锌液中析出,生成铁锌合金,俗称硬锌,其金属间化合物为Fe2A15,FeZn13,。或FeZn25。带入锌锅中1kg铁粉,可平均生成13kg锌渣。

(2)强化脱脂工序

锌渣是由铁反应生成的,锌锅中铁含量增高,其90%的原因在于不良的脱脂工序。所以要减少锌渣就必须强化脱脂工序。前文已经对提高原料的清洁度做了阐述。

(3)控制退火炉内气氛,减少带钢表面氧化

目前3#镀锌线采用辐射管加热,氮氢混合气体做保护的全封闭式退火炉。因此合理控制氮气混合保护气的含量,控制好炉内气氛的氧含量,避免带钢表面的氧化,减少因氧化物与锌液中的铝反应生成锌渣。

结合三镀锌现有生成情况适当提高炉内保护气的含量加大密封气体的用量从而保证退火炉内气氛。提高氮氢混合气中氢气的比例,目前三镀锌一律采用10%氢气确保带钢在炉内的还原效果。

(4)避免锌液温度超高

锌锅中铁含量增高,其10%的原因是锌液温度超高。带钢最佳热镀锌温度应为455~465℃, 475℃为极限点。由铁、锌反应曲线(图8)可知,若超过此温度,铁在锌液中的溶解度呈抛物线关系增长,从而形成大量锌渣,并可造成以下危害:①由于底渣、表渣增多,直接增加10%~15%的锌消耗;②增加10%~15%的含铝

2.2 降低锌渣量的技术攻关

合金消耗;③生成大量底渣,每隔一段时间须捞取底渣,降低了生产作业率;捞取底渣会对耐火砖砌制的工频感应锌锅造成碰撞,减少了锌锅使用寿命;④会使热镀锌板表面出现锌粒缺陷,严重影响产品质量。通过加强工艺管理将锌液温度控制在了460-465℃之间,决定不允许超过475℃。从而有效的遏制了锌液中的溶铁量,进一步的减少锌渣的产生。

(5)避免捞渣带锌

①实施前勤后懒的操作方法,具体做法是在前面气刀下方要勤快扒渣,把气刀喷吹造成的表渣及时向锌锅后部扒,不让表渣粘在运行的带钢上。锌锅后部应让表渣全部遮盖,这样可防止锌液面被氧化。锌锅后部每8h捞表渣1次,且应捞去2/3的表渣,留1/3继续覆盖表面,做到表面不结硬壳为佳;

②捞渣勺子应呈浅片稍带弧形,捞表渣时只取表渣不接触锌液,要做到这一点,表渣层必须积存一定厚度;

③捞表渣时取渣不能过快,必须让纯锌液从捞渣勺的孔中流回锌锅,不让渣中夹带纯锌。

(6)加强锌渣管理

①锌渣生成量必须有专人管理;

②应计算出每月吨钢的锌渣生成量;

③ 年度列表统计,找出每月锌渣生成量产生差异的原因,从而得出最好的控制方法。

3.效益

(一)经济效益:

目前冷轧薄板厂全年镀锌产品产量已经超越100万吨,锌耗正差率已经有2013年的16%下降致2014年的14%

(二)人文效益通过上述技术攻关办法的实施,取得了明显的效果,产能得以释放,生产成本进一步降低,职工参与技术攻关的意识也有很大提高,打造精品唐钢,幸福冷轧的观念已经深入人心。

4.结束语

纵观整体镀锌行业的走势,发展得非常迅猛,近十几年国内相继建设多家大型的冷轧厂。在镀锌市场竞争激烈的今天,产品一定要经得起市场的考验,钢铁企业能在国内乃至国际市场有影响力,关键是要有过硬的产品,而过硬的产品关键又取决于管理,能够有效发挥每个劳动者的工作潜能,冷轧厂现代化管理理念是: A快乐生产 B健康生产 C大家庭生产 D科技生产 E环保生产 F推进5S建设。

经过一年来的努力,在厂领导的大力支持下,镀锌彩涂车间完成了强化技术攻关管理,降低锌锭消耗控制项目的实施工作。该项目的实施,在企业基层组织管理、创建学习型组织、构建基层高效团队、强化技术攻关等方面进行了有益的探索,总结了一些经验,为企业创造了一定的经济效益,也为企业基层单位现代化管理建设提供了一种借鉴模式。现代化管理方法综合运用是企业提高经济效益的最有效的手段之一。

今后我们要做到技术现代化和管理现代化同步发展,工作要作细作强,立足现有装备,实施技术改造升级和功能完善,加快现有产品的提档晋级。使现代化管理方法深入到各个车间、各个部门,最大限度地发挥各自的潜力,多创效益,全力打造精品冷轧,建设最具竞争力钢铁企业。