西门子802D系统数控加工中心自动换刀PLC控制

2018-10-18雷楠南

雷楠南

(三门峡职业技术学院 机电工程学院, 河南 三门峡 472000)

数控加工中心的自动换刀通常有两种方式:一种是无机械手换刀方式,另一种是机械手换刀方式。无机械手换刀方式,换刀过程一般是通过刀库和主轴的相对运动实现,其自动换刀装置结构简单,控制容易。由于采用无机械手换刀方式时,需要经过主轴卸刀、刀库旋转选刀、主轴装刀等步骤,所以换刀效率低,多用于对换刀速度要求不高的普通加工中心。[1]相比较而言,机械手换刀方式,可通过机械手运动实现主轴和刀库上的刀具交换,其优点是换刀效率高,缺点是换刀装置结构复杂。文中以采用无机械手换刀方式的VMC850加工中心为例,介绍自动换刀过程。该加工中心为立式加工中心,刀库是典型的斗笠式刀库且为Z轴移动换刀,自动换刀过程由如下几步完成:[2]Z轴回参考点且主轴定向准停、刀库前移抓刀、刀具松开、Z轴上移卸刀、刀库回转选刀、Z轴下移装刀、刀具夹紧、刀库后移。从换刀过程来看,自动换刀时,刀库需要完成前、后两个位置之间的移动及旋转;Z轴则需完成上、下移动动作。

一、斗笠式刀库换刀控制过程

在加工中心自动换刀时,通常编制换刀宏程序或特定的换刀子程序来实现刀库和Z轴的联合运动,从而可简化PLC程序设计。以配置西门子802D系统的VMC850加工中心为例,采用Z轴移动换刀方式的斗笠式刀库,换刀动作可以分为M代码控制的独立运动,如M06:换刀起动;M82:刀库前移;M83:刀库后移;M84:主轴刀具夹紧、吹气关闭;M85:主轴刀具松开、吹气;M86:刀库回转换刀;M80:自动换刀结束。换刀程序一般以子程序形式编程,并且可通过程序名在CNC加工程序中利用指令直接调用,典型的换刀子程序如下:[3]

%

L06//换刀子程序号

G28 Z0 M19;//换刀前,Z轴已回参考点且主轴定向准停

M06;//自动换刀起动

STOPRE;//停止译码,等待M06完成

/N1 GOTOF ATC_END;//选择跳段有效时跳转至ATC_END结束换刀

M82;//刀库前移

G04 F0.5;//刀库前移延时0.5s

M85;//主轴刀具松开、吹气

G04 F0.5;//刀库松开延时0.5s

N2 G91 G01 Z200.0 F2000;//Z轴上移至卸刀点Z1

M86;//刀库回转换刀

N3 G91 G01 Z-200.0 F2000;//Z轴下移至换刀起始点

M84;//主轴刀具夹紧、吹气关闭

G04 F0.5;//刀具夹紧延时0.5s

M83;//刀库后移

N10 ATC_END:M80;//自动换刀结束

M02;//子程序返回

在编制好换刀子程序后,还需进一步分解换刀控制过程中的具体动作,最终编制出PLC梯形图程序。当CNC数控系统执行换刀指令时,首先应判断指令刀具是否在主轴上,若在则无需换刀;若有则应执行换刀子程序,控制刀库进行移动、转动,将主轴上刀具放回刀库。接着,再执行换刀子程序,控制刀库旋转至指令刀具位置,移动Z轴进行装刀,装刀完成后,刀库后移至起始位置。斗笠式刀库换刀PLC控制流程如图1所示。[1]

图1 斗笠式刀库换刀PLC控制流程

二、斗笠式刀库换刀控制PLC程序编制

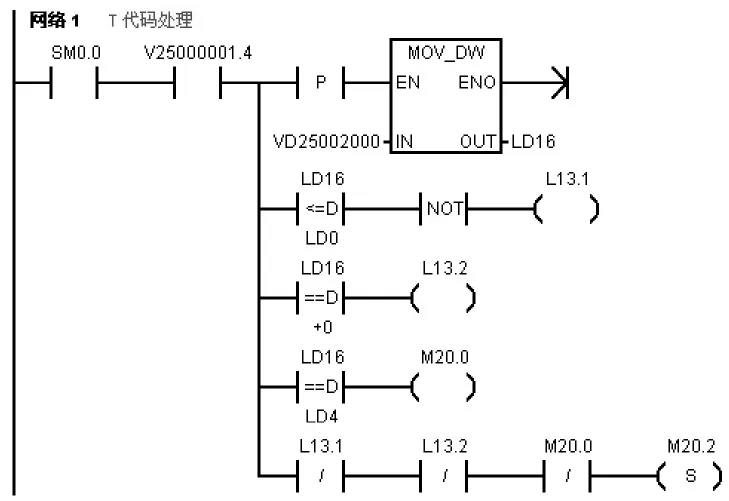

斗笠式刀库通过编程T代码指令实现自动换刀时,首先应编制如图2所示的PLC程序进行T代码判别。在西门子802D系统上,当CNC读入编程T代码指令时,其译码数值存储于变量VD25002000。同时,来自CNC的T代码修改信号TF选通,即变量V25000001.4为“1”,利用该触点接通的上升沿信号可将编程指令中的32位二进制T代码刀号读入并输出到LD16。若编程T代码数值大于刀库的刀位数,即LD16大于LD0,则表示编程指令中指定的刀号错误,通过取反指令使“编程刀具号大于刀库最大刀位数”信号L13.1为“1”;接着,要进一步判断LD16中的T代码数值是否为“0”,若为“0”则“编程刀号为 0”信号 L13.2 为“1”;当L13.1或L13.2为“1”时,均可通过报警程序提示用户编程T代码出现错误。如果LD16中的T代码数值与LD4中的实际刀位T代码数值相等,则M20.0为“1”,表示编程刀位到达。由此可见,只有当LD16中的T代码数值小于刀库的刀位数LD0、T代码数值不为“0”且与实际到位不一致时,刀库才具备换刀条件。

图2 T代码处理PLC梯形图程序

斗笠式刀库换刀过程由换刀子程序和PLC程序共同实现。[3]图3所示为换刀起动控制PLC程序。CNC系统执行换刀子程序L06时,首先确保Z轴回参考点、主轴实现定向准停等以便使“换刀起动条件具备”信号L12.0为“1”;其次,换刀T代码编程正确并经过刀库捷径转向子程序处理,可实现刀库旋转并使M20.5信号为“1”。此时,执行M06指令则V25001000.6及MF信号V25000000.0为“1”,通过置位指令可使ATC起动信号M20.7和程序跳段信号V32000002.0为“1”,换刀子程序直接跳过程序段“/N1 GOTOF ATC_END;”,执行后续的自动换刀程序。如果编程T代码与主轴当前刀号一致或T代码出现错误,则M20.5信号为“0”,通过复位指令使程序跳段信号V32000002.0为“0”,CNC系统将执行换刀程序段“/N1 GOTOF ATC_END;”跳转至程序段“N10ATC_END:M80;”,执行M80指令结束自动换刀。当不具备换刀起动条件时,L12.0为“0”则报警输出变量L13.3为“1”。

图3 换刀起动控制PLC梯形图程序

加工中心斗笠式刀库换刀时,若主轴上有刀且主轴上刀号与编程指令中的T代码不一致时,则必须先还刀入刀库。还刀入库又称卸刀控制,其PLC控制程序如图4所示。当换刀起动信号M20.7为“1”,如刀库处于后位位置则刀库后位检测信号L12.4为“1”;Z轴下移到换刀起始点,即Z轴移动到位后,检测信号L12.6为“1”;卸刀前,主轴刀具为夹紧状态,故主轴刀具夹紧检测信号L12.2为“1”;此时,CNC系统执行换刀子程序中的刀库前移指令M82,则V25001010.2及MF信号V25000000.0为“1”,可分别通过置位指令使刀库前移信号M21.0为“1”,通过复位指令使刀库向后信号M22.0为“0”。同时,通过置位指令使进给使能禁止信号V32000006.0和读入使能禁止信号V32000006.1为“1”,使CNC进入辅助功能等待状态。在刀库前移位置到达后,刀库前位检测信号L12.5为“1”,通过复位指令使进给使能禁止信号V32000006.0和读入使能禁止信号V32000006.1为“0”,CNC继续执行换刀子程序中的程序段“G04 F0.5;”,保证刀库前移延时0.5s。接着,执行刀具松开指令M85,则V25001010.5及MF信号V25000000.0为“1”,可通过置位指令使刀具松开信号M21.1为“1”;同时,再次利用置位指令使进给使能禁止信号V32000006.0和读入使能禁止信号V32000006.1为“1”,使CNC进入辅助功能等待状态。当刀具松开到位检测信号L12.3为“1”时,通过复位指令使进给使能禁止信号V32000006.0和读入使能禁止信号V32000006.1为“0”,CNC将继续执行换刀子程序中的程序段“G04 F0.5;”,保证刀具松开延时0.5s。在主轴刀具松开后,执行换刀子程序段“N2 G91 G01 Z200.0 F2000;”,使 Z 轴上移回到卸刀点。

图4 ATC卸刀控制PLC梯形图程序

在数控机床Z轴上移回到换刀点后,换刀点位置检测信号L12.7为“1”,主轴完成卸刀。下一步,需要将编程T代码刀具选出来,选刀控制即通过刀库回转指令使刀具回转至装刀位置,PLC程序如图5所示。此时,由于刀库仍处于前位,故刀库前位检测信号L12.5也为“1”。当CNC执行回转选刀指令M86时,则V25001010.6及MF信号V25000000.0为“1”;PLC程序将根据刀库捷径转向选择信号M20.3/M20.4,输出刀库正反转命令信号M21.3/M21.4,同时置位进给使能禁止信号V32000006.0和读入使能禁止信号V32000006.1为“1”,使CNC进入辅助功能等待状态。当刀库回转到达目标位置,即当前实际刀位变量LD4与T代码指令刀号LD16相等且刀库回转到位信号L13.0为“1”,可同时复位转向选择信号M20.3/M20.4及刀库正反转命令信号M21.3/M21.4,停止刀库旋转。同时,通过置位指令置位刀库回转完成信号M20.5为“1”;通过复位指令复位进给使能禁止信号V32000006.0和读入使能禁止信号V32000006.1为“0”,使CNC继续执行换刀子程序。

图5 刀库回转选刀控制PLC梯形图程序

图6所示PLC程序为斗笠式刀库装刀控制程序。在执行完回转选刀程序后,刀库上的待安装刀具位于Z轴正下方的装刀位置,在此位置时刀库的前位到达、检测信号L12.5为“1”。同时,CNC数控装置执行“N3 G91 G01 Z-200.0 F2000”换刀子程序段,使Z轴下移到换刀起始点,当Z轴移动到位后,检测信号L12.6为“1”,主轴扣刀完成。接着,CNC数控装置执行刀具夹紧指令“M84”,则V25000000.0 信号、V25001010.4 信号为“1”,通过置位指令使刀具夹紧信号M21.7为“1”,并复位刀具松开信号M21.1为“0”。同时,利用置位指令使进给禁止使能信号V32000006.0和读入使能禁止信号V32000006.1为“1”,CNC进入辅助功能执行等待状态。当刀具夹紧到位、检测信号L12.2为“1”,再利用复位指令复位进给禁止使能信号V32000006.0和读入使能禁止信号V32000006.1为“0”,使CNC继续执行换刀子程序段“G04 F0.5”,实现0.5s延时。延时时间到后,执行换刀子程序段中的刀库后移指令“M83”,则V25000000.0信号、V25001010.3信号为“1”,通过置位指令使刀库向后信号M22.0为“1”,并且复位刀库向前信号M21.0为“0”。此时,刀库向后移动至刀库的后位位置,同时,再次利用置位指令使进给禁止使能信号V32000006.0和读入使能禁止信号V32000006.1为“1”,CNC进入辅助功能执行等待状态。需要注意的是换刀过程中ATC换刀起动信号M20.7始终为“1”。

图6 主轴装刀控制PLC梯形图程序

图7所示PLC程序为斗笠式刀库换刀结束处理程序。在执行装刀控制程序过程中,刀库向后信号M22.0为“1”、又因为换刀起动信号M20.7始终为“1”,所以当刀库后移到达后位、检测信号L12.4为“1”时,利用复位指令复位进给禁止使能信号V32000006.0和读入使能禁止信号V32000006.1为“0”,使CNC继续执行换刀子程序段“N10 ATC_END:M80;”, 则 V25000000.0 信 号 、V25001010.0信号为“1”,通过复位指令使刀库向后信号M22.0、ATC换刀起动信号M20.7、回转信号M21.5、T代码处理完成信号M20.5及M20.2、程序跳段信号V32000002.0为“0”,结束换刀过程。

图7 换刀结束信号处理PLC梯形图程序

三、小结

文中以配置西门子802D系统的数控加工中心为例,重点介绍了斗笠式刀库的换刀过程及换刀程序的编制。针对Z轴移动换刀方式,介绍了刀库的机械动作控制与主轴相关动作控制。由于加工中心换刀控制程序复杂,且目前关于西门子数控系统PLC编程技术资料相对较少,通过完整的斗笠式刀库换刀程序编制及说明,可为从事数控机床装调、维修的技术人员提供参考。