井壁强化机理与致密承压封堵钻井液技术新进展

2018-10-18邱正松暴丹李佳刘均一陈家旭

邱正松, 暴丹, 李佳, 刘均一, 陈家旭

(1.中国石油大学(华东)石油工程学院,山东青岛 266580;2.中国石油化工股份有限公司胜利石油工程有限公司钻井工程技术公司,山东东营 257064)

目前中国深层超深层、非常规、海洋深水油气勘探开发中,普遍存在较为严重的钻井液漏失问题,其中井漏最严重的川东北地区,单井钻井液漏失量最高可达上万立方米,每年因为井漏造成的经济损失目前中国深层超深层、非常规、海洋深水油气勘探开发中,普遍存在较为严重的钻井液漏失问题,其中井漏最严重的川东北地区,单井钻井液漏失量最高可达上万立方米,每年因为井漏造成的经济损失严重[1-2]。地层承压能力低是发生钻井液漏失问题的根本原因[3-4],如何通过优化钻井液技术提高地层承压能力,拓宽安全密度窗口,是实现“安全、快速、优质、高效”钻井的技术关键。井壁强化原理是钻井液提高地层承压能力的重要理论依据[5-6]。康菲、埃克森美孚、雪佛龙等[7-11]国外技术服务公司相继拥有了较为成熟的井壁强化专利技术,如MI-SWACO公司I-BOSS一体化井壁强化技术(Integrated Borehole Strengthening Solutions)。钻井液井壁强化理论虽然取得了一系列成功的应用,但其微观作用机理、模拟评价实验方法、有效地层适用性等方面缺乏深入研究。借鉴微观颗粒物质力学的“力链网络结构”原理,从井壁强化材料特性参数的精细化表征入手,揭示了基于微纳米尺度的致密承压封堵机理,给出了钻井液强化致密承压封堵优化方法。利用研制的井壁强化封堵模拟实验装置,开展了井壁强化封堵过程模拟实验研究。

1 井壁强化致密承压封堵技术研究

1.1 合理架桥封堵支撑裂缝实现井壁强化机理

桥塞的不可渗透性使得裂缝后端压力下降,在地应力作用下,桥塞后端裂缝面趋于闭合。通过刚性的封堵材料来减缓裂缝后端由闭合拉应力所产生的形变,并将该形变向井壁周围传递,使架桥后裂缝附近的井壁周向应力增加,从而增加井壁裂缝处承压能力。封堵材料架桥封堵裂缝时,其距离裂缝端口越近,越有利于裂缝的闭合及抑制裂缝尖端的扩展。实际钻井作业过程中,可通过对裂缝尺度进行预测来优选封堵材料的粒径。地应力各向异性越小,漏失速度越小,封堵材料渗透性越差,井壁及裂缝所受周向压应力越大,井壁裂缝的闭合趋势越大。在井壁强化过程中,可通过测量地应力各向异性及漏失速度,并综合各因素的影响,尽可能优化提高封堵层致密性,有助于提高井壁承压能力[12]。

井壁强化机理分析表明,通过优选井壁强化材料强度和粒径,在裂缝近开口端形成致密承压封堵层,能够有效提高易漏失地层的承压能力,实现“井壁强化”作用。基于微观颗粒物质力学的“强力链结构分析”基本原理,从井壁强化材料特性参数的精细化表征入手,探讨了致密承压封堵微观机理,初步给出了钻井液强化致密承压封堵优化方法,为井壁强化钻井液优化设计提供参考。

1.2 基于强力链网络结构的致密承压封堵微观机理

微观上,裂缝中致密承压封堵层可近似为封堵材料颗粒物质体系。颗粒物质体系是由大量离散颗粒组成的体系,颗粒体系的宏观改变和强度特性等,主要取决于颗粒个体的空间排列及体系内部力链网络结构。颗粒物质组成的体系,在外载荷作用下颗粒物质相互接触挤压形成接触力,接触力沿颗粒传播形成接触力网络,接触力传递路径通常呈准直线性的链状结构,称为力链网络结构[13]。

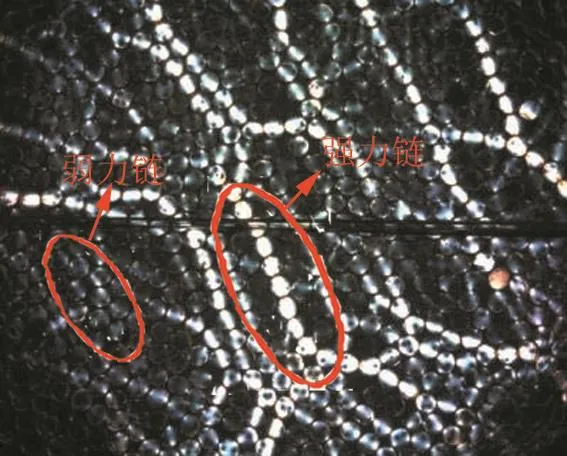

接触力网络上局部颗粒受到的力大小不同,使得接触颗粒间接触有强弱之分,其中一些颗粒之间接触应力较大,同时颗粒之间的连接为准直线状,传递和承载了较大份额的外载荷,即形成强力链;相反则形成弱力链(图1)。强力链支撑体系绝大部分外载荷,决定了体系结构强度;而弱力链衔接着强力链,对强力链起到了辅助和稳定的作用[14]。强、弱力链在颗粒物质体系中相辅相成,不可或缺。

图1 光弹实验中力链网络结构[15]

以下3个因素影响力链结构的强弱[16]:①颗粒平均配位数<Z>。定义为每个颗粒平均与<Z>个颗粒接触,<Z>越大,可供寻找的颗粒数目增加,连接成强力链的概率增加,体系结构强度越大。②颗粒平均接触力<F>。定义为颗粒之间相互挤压时在接触区及其附近产生的平均应力,当颗粒之间的接触力大于平均接触力<F>时,则连接形成强力链。③颗粒间的剪切应力。颗粒在外载荷作用下发生挤压变形产生力链,但若无法承受剪切力,在非常小的外载荷作用下,力链都很容易沿剪切面发生断裂,从而影响体系的整体结构强度。

井壁强化材料经钻井液携带进入地层裂缝后,经架桥、堆积、填充作用形成封堵层,微观上是从细小结构单元(单颗粒)逐渐形成整体的、具有一定强度结构的过程;细观上是颗粒之间挤压产生接触应力形成力链结构的过程;宏观上是颗粒逐渐堆积、挤压形成封堵层的过程。形成封堵层后,颗粒之间紧密堆积、相互挤压,产生不同的接触应力,从而形成不同强度的力链,这些力链相互交错构成力链网络,并且非均匀地贯穿在封堵层内部,影响封堵层稳定性[17]。当封堵层内部形成的强力链越多时,形成的封堵层稳定性越强,越容易达到致密承压的效果。裂缝封堵层内部力链强弱与井壁强化材料颗粒粒径、表面特征、弹性特征、弹性模量和泊松比、摩擦系数、材料组合类型等因素有关。

1)颗粒粒径。颗粒粒径影响力链网格发展分布,光弹实验结果见图2。由图2可知[18],颗粒粒径越小,体系可压缩的空间越大,促使小颗粒在外载荷作用下移动锲紧,颗粒平均配位数<Z>增大,体系中强力链数目分布更多,封堵层更加致密承压。考虑到工程实际情况,在堵漏颗粒粒径与裂缝尺寸匹配的前提下,优化粒径级配,粗、中、细粒径颗粒复配使用,增加颗粒堆积体积分数,降低封堵层渗透率,提高封堵层致密承压能力。

图2 光弹实验中不同颗粒粒径体系内部力链分布图[19]

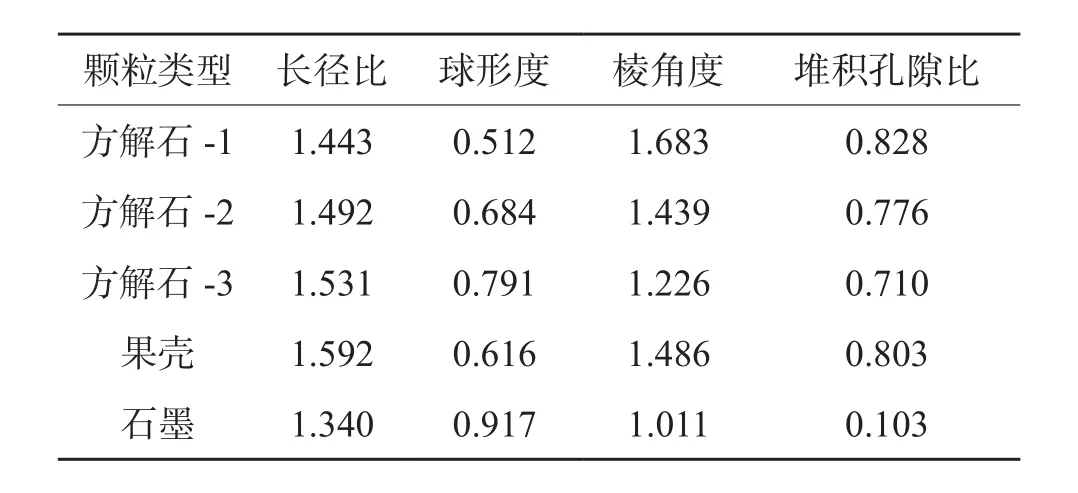

2)颗粒表面特征。采用图像颗粒分析仪,分析方解石、果壳、石墨等典型井壁强化材料的颗粒表面特征及堆积孔隙比[19],见表1。由表1可以看出,对于同一类型的井壁强化材料,颗粒球形度越大、棱角度越小,颗粒堆积越紧密,颗粒平均配位数<Z>越大,颗粒之间连接成强力链的概率增加,封堵层更致密承压。石墨颗粒由于弹性变形特征受压后具有低的堆积孔隙比。考虑到工程实际情况,大粒径井壁强化材料应具有低球形度、高棱角度,保证在裂缝中成功架桥,小粒径井壁强化材料应具有高球形度、低棱角度,使堆积填充更加致密,增加颗粒堆积体积分数,提高封堵层致密承压能力。

表1 典型井壁强化材料颗粒表面特征参数及堆积孔隙比

3)颗粒弹性特征。在钻井作业中,由于钻井液当量循环密度ECD的变化,裂缝开度是动态变化的,且难以准确预测裂缝开度,这就要求裂缝承压封堵层具有较好的弹性变形性能,自适应裂缝开度的变化。另外,弹性颗粒由于弹性变形特征充填于微小孔隙之间,降低封堵层渗透率,增加颗粒平均配位数<Z>,从而增加封堵层强力链数目,提高封堵层致密承压能力。

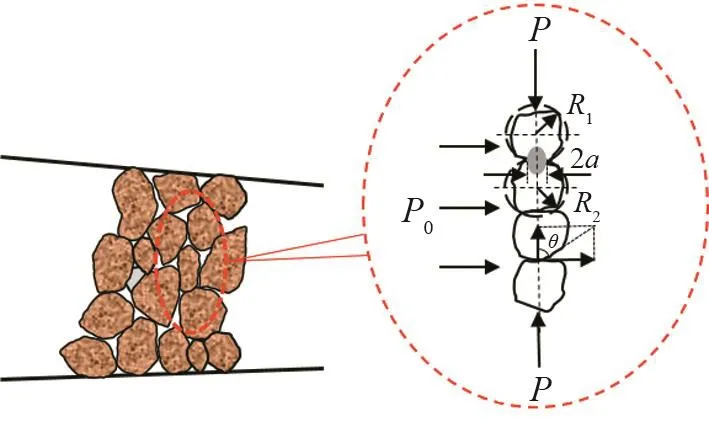

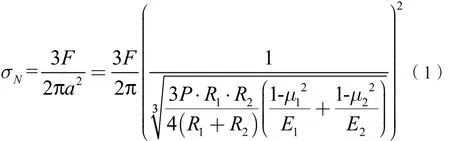

4)颗粒弹性模量和泊松比。封堵层在外界载荷的共同作用下,颗粒与颗粒之间相互挤压,在接触点附近,颗粒发生局部变形,产生接触法向力,符合Hertz接触理论[20]。将堵漏颗粒近似为球型,则可建立两球型颗粒发生接触时的受力模型(见图3)。颗粒之间接触中心法向应力公式见式(1)。

图3 井壁强化材料之间受力模型图

式中,F为颗粒所受压力,MPa;a为接触区域椭圆半径,m;R1,R2为球体半径,m;E1,E2为2种材料弹性模量,MPa;μ1,μ2为2种材料泊松比。

由式(1)可知,颗粒相互接触产生的中心法向力受外部载荷、颗粒物性参数(弹性模量、泊松比、粒径)的影响,相同变形条件下,井壁强化材料弹性模量越大、泊松比越小,颗粒接触力越大,越容易形成强力链网络结构。因此,封堵体系中刚性颗粒越多,体系抗压强度越大,越容易形成强力链网络结构,封堵层承压能力越高。

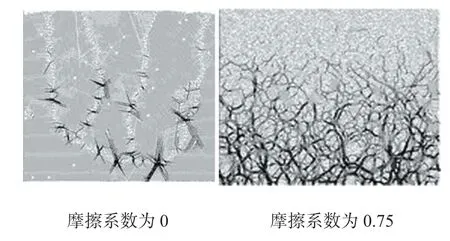

5)颗粒摩擦系数。颗粒摩擦系数影响力链的强弱。通过离散元模拟不同摩擦系数颗粒体系内部力链分布见图4。由图4可知[21],当摩擦系数为0时,颗粒体系中绝大部分都是弱力链,存在极少量的强力链,力链主要来自相邻颗粒之间的挤压;当摩擦系数为0.75时,强力链数量增多,且长度变长,弱力链仍然贯穿于整个体系内部。因此当井壁强化材料表面粗糙时,有助于形成强力链网络结构,封堵层具有较强的抗剪切能力。另外,当井壁强化材料具有较高摩擦系数时,有助于增加封堵层与裂缝壁面之间的摩擦力,从而有利于在裂缝端口形成封堵层,越有利于裂缝的闭合及抑制裂缝尖端的扩展。

图4 离散元模拟不同摩擦系数颗粒体系内部力链分布图[21]

6)井壁强化材料组合类型。力链中颗粒之间的应力与材料类型有关。当单独使用颗粒状、片状封堵材料时,颗粒之间往往形成弱力链结构,在剪切应力作用下力链容易发生断裂。借鉴混凝土领域研究,纤维加筋技术能有效弥补传统混凝土剪切强度的不足[22]。由此可知,井壁强化作业中纤维材料能增加封堵层剪切强度,加入纤维后通过离散界面作用和密集成网作用提高封堵层剪切强度,有助于形成强力链网络结构,提高封堵层致密承压能力。

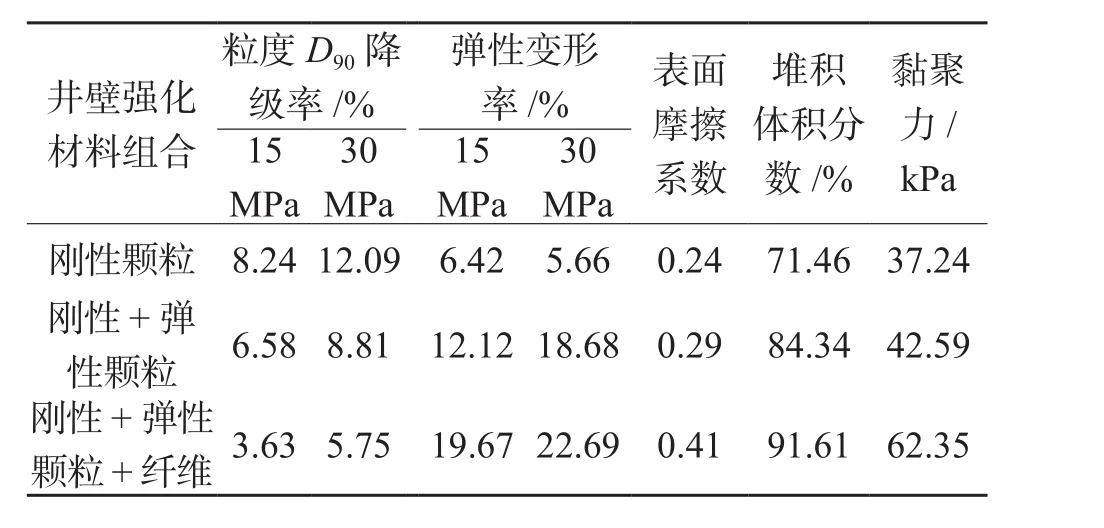

1.3 井壁强化材料特性的精细化表征

基于井壁强化机理及微观颗粒物质力学“力链”基本原理,提出了评价井壁强化材料的颗粒强度、弹性、表面摩擦及封堵层剪切强度等主要精细化技术指标,建立了相应的实验表征方法,结果见表2[23-27]。由表2可看出,通过刚性颗粒、弹性颗粒、纤维等不同类型井壁强化材料的合理协同,可显著增大颗粒的抗压强度、堆积体积分数、弹性变形率、表面摩擦系数和黏聚力。刚性颗粒棱角分明,适合作架桥颗粒,复配弹性颗粒与纤维材料进一步增大了颗粒表面摩擦系数,封堵层有利于形成“强力链网络结构”,有助于在裂缝入口端不远处形成致密承压封堵层,增强裂缝承压封堵层的结构稳定性。

表2 井壁强化材料的主要技术参数精细化表征实验结果

2 井壁强化钻井液封堵模拟实验优化

基于井壁强化机理及微观颗粒物质力学“力链”基本原理,研制了新型井壁强化钻井液封堵模拟实验装置[28],该装置能够模拟不同地层温度、压差条件下,可变或固定开度裂缝的动态漏失与封堵过程,实时监测钻井液漏失速率、封堵带承压能力、裂缝开度变化量等重要参数,为致密承压封堵机理及钻井液防漏堵漏效果评价提供了实验新方法。

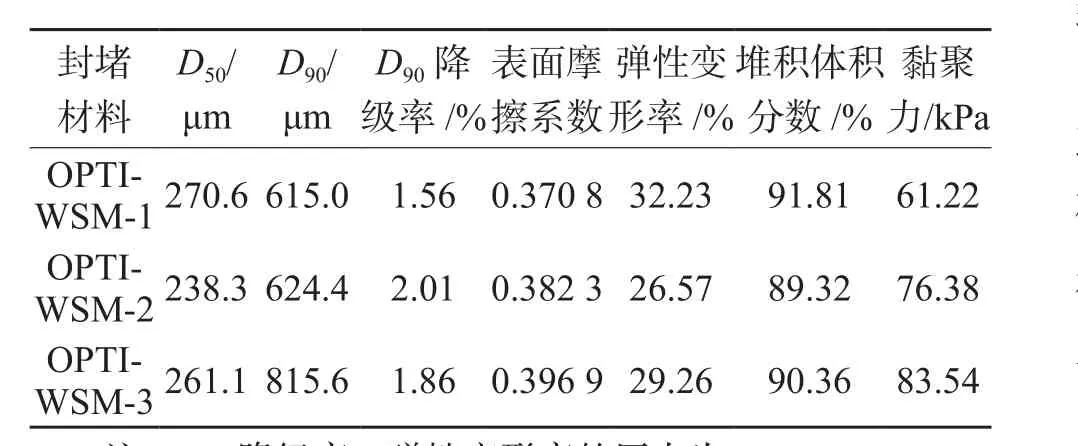

利用研制的井壁强化钻井液封堵模拟实验装置,按照钻井液致密承压封堵优化方法,将不同类型封堵材料按照合理比例与粒度级配的组合使用,开展井壁强化钻井液模拟实验优化研究。对新自制的井壁强化封堵材料OPTI-WSM-1、OPTIWSM-2、OPTI-WSM-3特性进行评价,结果见表3。由表3可以看出,OPTI-WSM-1、OPTI-WSM-2、OPTI-WSM-3的D90降级率较小,表面摩擦系数、弹性变形率、颗粒堆积体积分数、黏聚力均较大,基本满足井壁强化材料的技术指标要求,可形成承压能力高、具有一定弹性的“强力链网络结构”致密承压裂缝封堵层,提高钻井液封堵承压能力。

表3 自制井壁强化封堵材料的特性评价结果

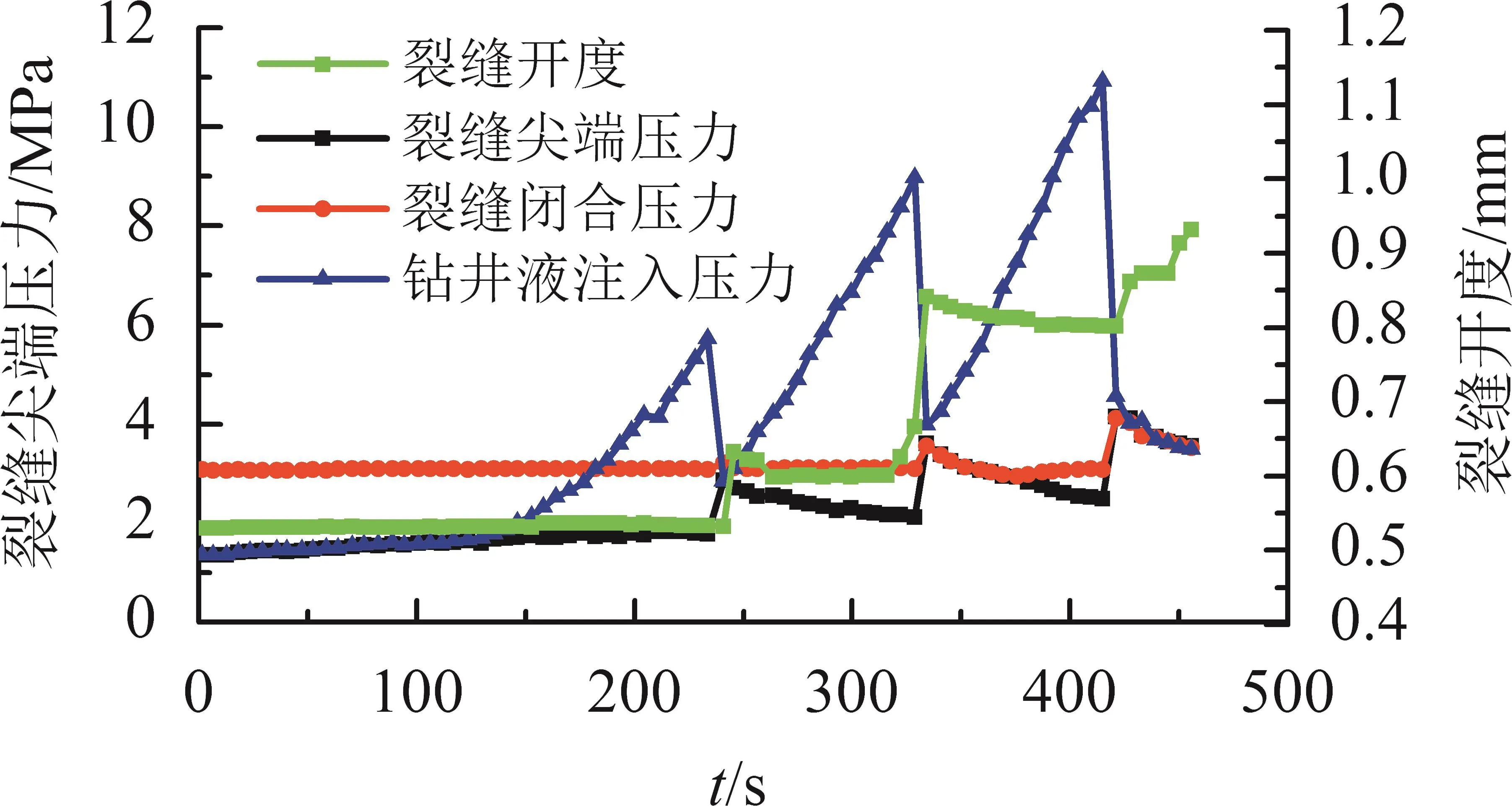

井壁强化材料的封堵裂缝模拟曲线见图5。由图5可知,随着井壁强化钻井液(10%OPTI-WSM-3)不断注入裂缝模拟釜体,当时间为126 s时,钻井液注入压力开始逐渐增大,形成了封堵层,此时裂缝承压能力可达5.73 MPa;当时间为234 s时,钻井液注入压力迅速降低,而裂缝尖端压力与闭合压力瞬时升高,裂缝发生“扩展”,井壁强化材料被“挤入”裂缝内部,重新封堵并支撑裂缝,裂缝开度增至640.3 μm;此后钻井液注入压力再次升高,时间为328 s时裂缝承压能力达8.92 MPa,此时井壁强化材料再次被“挤入”裂缝内部,重新封堵并支撑裂缝,裂缝开度进一步增至801.3 μm,与井壁强化材料的D90粒径相当,裂缝承压最高达10.93 MPa,裂缝漏失量为26.2 mL。综合分析可知,井壁强化材料通过有效封堵支撑裂缝提高了地层承压能力,该结果与井壁强化提高地层承压能力作用机理分析结果基本一致。

图5 井壁强化封堵材料封堵裂缝动态模拟实验曲线

3 结论与认识

1.提出并阐明了基于强力链网络结构的致密承压封堵裂缝微观机理;建立了井壁强化封堵材料特性参数的精细化表征方法。通过颗粒类型、粒度级配与浓度优化,基于刚性颗粒、弹性颗粒与纤维材料等协同作用,可形成具有“强力链网络结构”的致密承压封堵层,显著提高裂缝地层承压能力。

2.利用自行研制的井壁强化钻井液封堵模拟实验装置,开展了井壁强化钻井液封堵动态模拟实验研究。模拟实验表明,自制的新型井壁强化封堵材料可发挥致密承压封堵裂缝作用,而且当支撑裂缝至合理开度时,可明显提升地层承压能力。