低成本超低密度水泥浆体系研究与应用

2018-10-18杨昆鹏项忠华黄鸣宇孙富全侯兵

杨昆鹏 , 项忠华 , 黄鸣宇 , 孙富全 , 侯兵

(1. 天津中油渤星工程科技有限公司,天津 300451; 2.中国石油集团钻井工程重点实验室固井技术研究室,天津 300451;3. 油气钻井技术国家工程实验室固井技术研究室,天津 300451;4.吉林油田公司钻井工艺研究院,吉林松原 138000;5.大庆钻探工程公司钻井生产技术服务第二公司,吉林松原 138000 )

低压易漏失复杂油气井在长庆油田、塔里木油 田、吉林油田、青海油田等广泛分布。在新安全生产和环境保护政策下,各油田严格要求固井全井段封固、水泥浆返出地面,这无疑造成低密度水泥浆用量大导致固井成本较高,同时“低油价”市场环境下勘探开发成本大幅缩减,因此低密度水泥浆“高性能”和“低成本”之间的矛盾显得更为突出。

低密度水泥浆目前比较成熟的技术有2种:①扩大液固比。加入黏性固态无机物和有机物的高吸水材料和轻质充填物,如膨润土、硅藻土、膨胀珍珠岩等。②加入玻璃微珠类材料,依靠材料本身密度较低可替代部分水泥来降低密度。如粉煤灰、漂珠、空心微珠等。一般低密度体系的密度都有最低限制,如膨润土、硅藻土、粉煤灰和漂珠水泥浆的最低密度分别为1.60、1.50、1.55和1.38 g/cm3,低于上述值后水泥浆性能较差,尤其是抗压强度,根据中国石油天然气集团有限公司固井技术规范要求:生产套管非目的层水泥石24~48 h抗压强度不小于7 MPa,上述体系难以满足低压易漏失地层一次上返及全井封固要求。添加人造空心微珠的水泥浆性能较好、密度较低,但是成本较高,推广应用难度大。综上,结合2种方法,以降低成本兼顾性能为目标,采用了高吸水性、高活性、超细材料等开发出一种复合增强材料BCE-650S。其作用为扩大液固比,大幅降低水泥浆成本且提高水泥浆性能。以BCE-650S作减轻剂,同时辅以外掺料和外加剂等,形成成本低廉、性能优良的1.20~1.30 g/cm3超低密度水泥浆,以应对目前严峻的环保形势和低成本开发战略[1-2]。

1 复合增强材料的制备

低成本超低密度水泥浆减轻材料的选择遵循以下3点:①具有高吸水性和悬浮稳定性,利于提高液固比,在降低密度和成本的同时浆体稳定。②具有高活性,有利于增加水泥早期水化反应速率,强度发展快[3-4]。③材料的物理化学性质对水泥浆性能有贡献[5-8]。此外,减轻材料应尽量选择颗粒尺寸较小的球形材料,密度远低于浆体密度,便于调节密度。

最后开发的复合减轻增强材料BCE-650S由层状结构物质A及高活性、超细材料B和减轻材料C组成。物质A是一种由硅氧晶体组成的层状结构物质,具有较强吸水性,能吸收自身体积20倍的水,吸水后在水中成胶态,具有一定黏滞性和触变性,同时其层间存在大量金属、非金属阳离子,有较强的离子交换能力和吸附性能,有利于提高体系的悬浮稳定性,在提高液固比的同时能够有效控制游离液和稳定性。为了确定水泥与A、B、C三种材料的最优配比同时降低孔隙率、减少有害孔径分布、实现良好的颗粒级配效果,结合紧密堆积技术,根据多元连续颗粒体系紧密堆积理论模型,以最高堆积密实度为原则计算出水泥与几种材料的配比(质量比)。将A、B、C三种材料按最优配比为7∶6∶4复配,形成复合增强材料BCE-650S。结合强度实验(见表1),确定水泥与BCE-650S的最终配比为13∶17,确定基础配方。

B是一种纳微米尺寸具有高比表面积的活性材料,能加速水泥水化反应,同时与水化产物Ca(OH)2反应生成C—S—H凝胶,加速水化反应向正向进行;且由于自身尺寸小,能够填充水泥硬化体中的细小空隙,形成的结构均匀致密,改善水泥石的力学性能。材料C为一种经高温煅烧形成的无水硅酸盐,具有火山灰性质,能快速与自身重量1.6倍Ca(OH)2进行反应,还与材料B之间存在良好的协同作用,有助于提高抗压强度和水泥浆稳定性。外掺料选择附加少量减轻材料D。其为密度0.7~0.8 g/cm3的空心球形材料,平均粒径80~90 μm,具有火山灰性质且耐压性好,可小范围调节密度。水泥浆基本配方如下。

G级水泥+增强剂BCE650S+减轻材料D+水

表1 基础配方抗压强度实验

2 低密度水泥浆综合性能研究

2.1 抗压强度

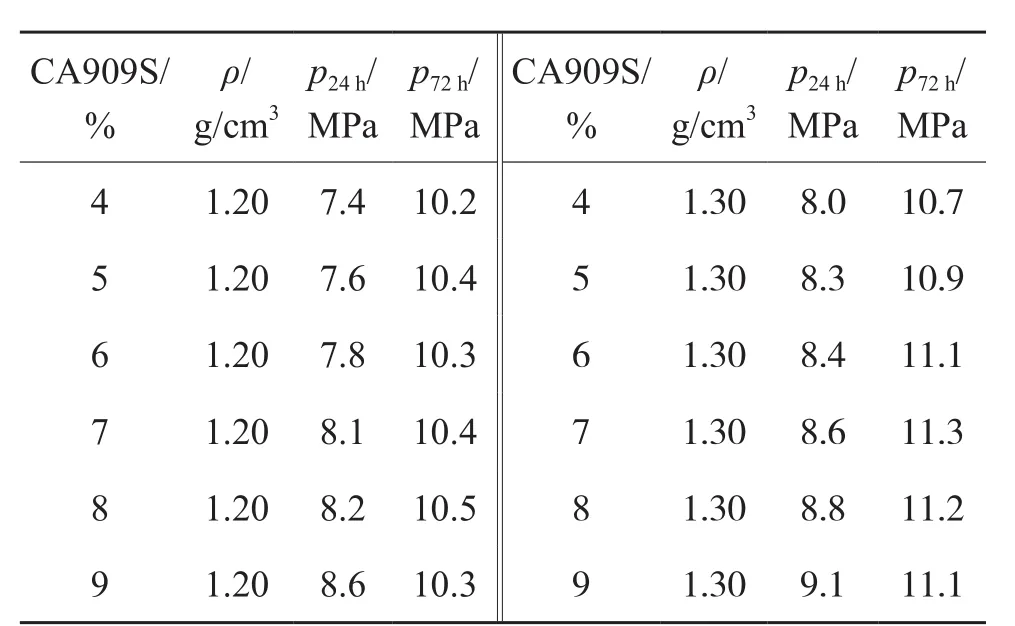

针对低密度水泥浆强度发展缓慢,优选了配套早强剂CA909S,该材料由几种无机盐复合,在低温条件下,可改变C—S—H凝胶形状,使其成为更开放的絮凝结构,增大C—S—H凝胶层的渗透率,使水和离子核的扩散速度加快,同时,明显改变水相中离子核的分布,增加氢氧化钙在水相中的溶解度。从而,对水泥浆表现出较强的促凝和早强效果。

通过调节CA909S的加量,测定水泥浆在60 ℃,24 h、72 h水泥石的抗压强度,结果如表2所示。由表2可以看出,水泥石养护24 h的抗压强度为8 MPa左右,随着早强剂CA909S掺量增加而显著增加。水泥石72 h的抗压强度为10 MPa以上,随早强剂CA909S掺量变化不明显。这是由于CA909S对早期强度的影响比较显著,24 h水泥石强度线性相关性良好,长期强度趋于稳定。

表2 CA909S不同加量下水泥浆体系的抗压强度实验

2.2 静胶凝强度

针对水泥浆要求返出地面,长封固段上下温差较大,上部强度发展缓慢等问题,研究了水泥浆在常温下静胶凝强度发展情况,结果见图1。由图1可以看出,水泥在15 h就开始形成强度,40 h左右静胶凝强度大于3.5 MPa,3 d后达到5 MPa以上,满足后续生产及井控要求。水泥浆配方如下。

G级水泥+BCE-650S+减轻材料D+CA909S+消泡剂G603+水

图1 常温下1.30 g/cm3水泥浆静胶凝强度发展曲线

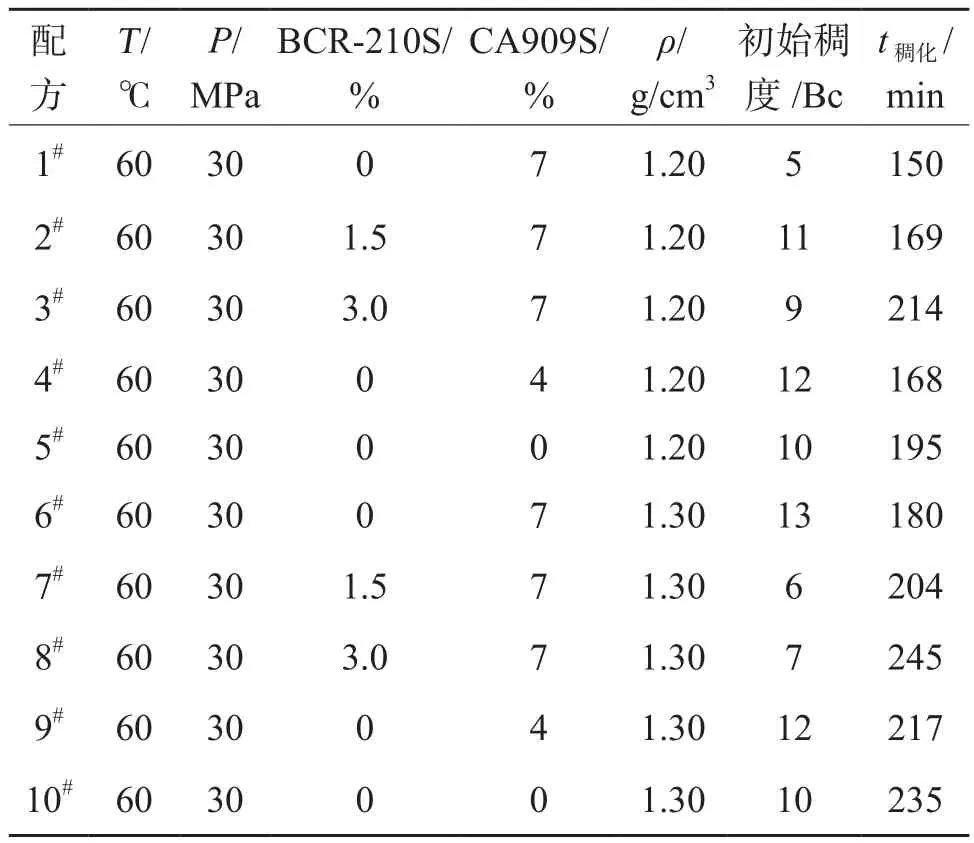

2.3 稠化性能

水泥浆的稠化时间可通过缓凝剂BCR-210S和早强剂CA909S来调节。在60 ℃、30 MPa压力下对不同的配方进行水泥浆稠化和初始稠度测试,结果如表3所示,水泥浆初始稠度小于15 Bc,稠化时间可调。由表3可以看出,随着BCR-210S掺量的增加,稠化时间明显延长。初始稠度为15 Bc以下,水泥浆可泵性好,满足施工要求。缓凝剂掺量不宜过高,高掺量缓凝剂严重抑制水化反应进行,影响水泥石强度发展。在稠化时间满足要求的前提下,适当减少或不用缓凝剂,也可以通过调节早强剂CA909S用量调节稠化时间,随着CA909S掺量增加,稠化时间缩短。

表3 水泥浆体系稠化实验

2.4 耐压性能

考虑减轻材料D的引入可能会影响水泥浆的耐压性能。将表3中1#和6#水泥浆配方在增压稠化仪60 ℃、30 MPa条件下养护20 min,1#配方密度由1.20 g/cm3上升至1.21 g/cm3,6#配方密度无变化,耐压性能良好。表明该减轻材料的引入不会对水泥浆耐压性能造成很大影响。

2.5 水泥浆综合性能

以油井G级水泥、复合增强材料BCE-650S作为主体干混材料,增大水灰比降低密度,同时选择其他配套粉体外加剂,兼顾成本与性能,最终形成1.20~1.30 g/cm3水泥浆体系[9-10]。该水泥浆稳定性良好,沉降稳定性测试上下密度差不大于0.01 g/cm3;失水量可控,考虑尽可能降低成本的前提下,失水量控制为200 mL以内;稠化时间在2~4 h之间可调;强度发展快,24 h能达到7 MPa以上,如表4所示。该体系满足封固要求且成本低廉,在性能相差不大的前提下,比常规1.30 g/cm3超低密度体系成本降低50%以上。

表4 不同水泥浆综合性能

3 现场应用

针对吉林油田乾安大情字易漏区的固井漏失、水泥无法返出地面和低密度水泥浆成本过高等问题。现场应用1.30 g/cm3水泥浆试验2口井。其中的情西XX井为定向井,完钻井深为2 518 m,该井井身结构:φ346.0 mm钻头×286.5 m(φ273.0 mm套管×284 m)+φ228.6 mm钻头×1 200.0 m/φ215.9 mm钻头×2 518.0 m(φ139.7 mm套管×2 516.0 m)。该井钻井过程中漏失严重,钻至井深2 110 m漏失25 m3钻井液,钻井液失返(此时钻井液密度1.21 g/cm3);钻至井深2 240 m漏失12 m3钻井液;钻至井深2 510 m漏失10 m3钻井液。现场采用双密度水泥浆一次上返设计,常规密度1.90 g/cm3尾浆(20.5 m3)封固油层顶部(2 190.0 m)以上300 m位置至井底,上部采用1.30 g/cm3低密度领浆封固(注入量为56.5 m3,附加5%至60.3 m3),固井施工顺利,全程无漏失,固井质量优。

4 结论

1.以扩大水灰比为主要降密度和降成本手段,开发了复合减轻增强材料BCE-650S,辅以适当外掺料和外加剂,形成了密度为1.20~1.30 g/cm3低成本超低密度水泥浆体系。

2.该体系60 ℃、24 h抗压强度大于8 MPa,72 h抗压强度为10 MPa以上,水泥浆综合性能优异,价格低廉。

3.在吉林油田现场固井应用2口井,施工顺利,固井质量优。该水泥浆体系满足乾安大情字易漏失区块一次上返的要求,对低压易漏失地层长封固段固井有普遍适用性,具有良好的应用前景。