窄密度窗口及小间隙超深井尾管固井技术

2018-10-18张华丁志伟肖振华于永金郭玉超杨棋翔程大伟

张华, 丁志伟, 肖振华, 于永金, 郭玉超, 杨棋翔, 程大伟

(1.天津大学化工学院,天津300350;2.中国石油集团工程技术研究院有限公司,北京102206;3.中国石油西南油气田公司勘探事业部,成都610041;4. 渤海钻探第一固井分公司,河北任丘062552;5.渤海钻探国际钻采物资供应分公司,天津300457)

0 引言

五探1井是西南油气田分公司在达州-开江古隆起檀木场潜伏构造高点上的一口风险探井,该井采用φ190.5 mm钻头钻至井深7 288.00 m中途完钻。上层φ219.08 mm套管鞋井深为6 599.47 m,上层φ273.05 mm套管鞋井深为5 331.00 m,拟采用φ168.3 mm悬挂尾管封固5 180.00~7 288.00 m井段,封固段长2 108.00 m,固井前钻井液密度为1.55 g/cm3,裸眼段井径扩大率为5.4%。

该井固井存在以下技术难题:该井在高台组、龙王庙组、沧浪铺组钻进过程中均发生过井漏,下完套管后固井施工前钻井液密度为1.55 g/cm3仍存在持续井漏(漏速为0.4 m3/h),浆柱结构设计难度大;重合段环空间隙窄(12.69 mm),环空摩阻大,增加井漏风险;高温低密度水泥浆体系沉降稳定性、水泥石高温强度防衰退等设计难度大;油基钻井液与水泥浆污染严重影响界面胶结质量等。采用两凝低密度高强度韧性微膨胀防窜水泥浆技术、抗污染油基冲洗隔离液一体化技术、平衡压力固井等配套技术措施,解决了以上难题,保证了固井施工安全,确保了φ168.3 mm悬挂尾管固井质量,固井质量合格率为100%,优质率为99.8%,实现了对韩家店组至灯影组多个复杂地层的完整封固,保证了井身结构具备更高抗内压强度,为五探1井下步顺利完井打下了良好基础,并创下了川渝地区φ168.3 mm非标套管悬挂固井最深记录。

1 两凝低密度高强度韧性微膨胀防窜水泥浆

1.1 水泥浆体系设计要求

高温深井低密度固井给水泥浆体系设计带来了许多挑战:井底温度高,水泥浆体系沉降稳定性不易保障,并且高温水泥石强度易衰退;井底压力高达110 MPa,减轻材料筛选困难;重合段环空间隙窄(12.69 mm),环空摩阻大,进一步增加了井漏风险;后期作业井筒温度压力变化影响水泥环密封完整性,增加了环空带压风险;为了更好地封固裸眼段地层,设计两凝水泥浆体系,两凝界面在6 400 m,即尾浆封固整个裸眼段和部分重合段,利用尾浆稠化时间短,强度发展快,有效封隔地层流体。领浆、尾浆密度均为1.57 g/cm3、一个“灰”两个“药水”便于现场施工,采用进口3M玻璃微珠、高温稳定剂DRK-3S、高温增强材料DRB-2S、高温抗盐外加剂、膨胀增韧材料DRE-300S等材料。开发出了满足井底温度160 ℃,水泥浆稳定性好、水泥石弹性模量小于7 GPa、高温水泥石强度无衰退等要求的低密度高强度韧性微膨胀防窜水泥浆,为保障固井质量提供了有力技术支撑。

1.2 水泥浆综合性能

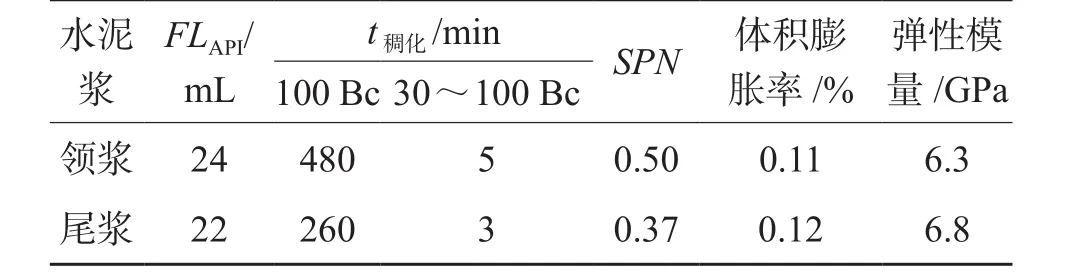

如表1所示,低密度高强度韧性微膨胀防窜水泥浆采用3M玻璃微珠减轻材料,配合微硅、高温稳定剂DRK-3S、高温增强材料DRB-2S,实现了低密度水泥浆体系高温稳定性好、高承压能力(110 MPa)、水泥石强度高;结合具有火山灰活性的膨胀增韧材料DRE-300S[1],促进了水泥水化反应速率,提高了水泥浆的强度,缩短了水泥浆稠化过渡时间,提高了水泥浆的防窜能力,水泥浆SPN值均小于3,具有良好的防气窜性能[2-4];膨胀增韧材料DRE-300S与水泥水化产物反应生成具有晶格膨胀的晶体物质,使水泥石表现出微膨胀特性;另外利用膨胀增韧材料DRE-300S中的增韧材料自身的低弹性模量实现了水泥石的低弹性模量,保障了水泥石的结构完整性[5-6],防止后期作业因井筒温度压力变化,引发环空微间隙,导致环空带压;高温条件下,高温增强材料DRB-2S与水泥水化产物发生反应生成高温下具有胶结相的高强度晶体物质,防止了水泥石的高温强度衰退[7-9];高温抗盐缓凝剂DRH-200L和抗盐降失水剂DRF-120L的掺入,防止了膏盐层对水泥浆性能的影响,保障了施工安全,因此低密度高强度韧性微膨胀防窜水泥浆体系具有沉降稳定性好、零析水、稠化时间可调等良好的综合性能,且水泥石弹性模量小于7 GPa,具有微膨胀特性,110 ℃领浆48 h强度大于10 MPa,160 ℃尾浆168 h强度28.4 MPa,满足固井施工对水泥浆性能的要求。

表1 低密度高强度韧性微膨胀防窜水泥浆综合性能

水泥浆基础配方如下。

基础配方 嘉华G级水泥+20%高温增强材料DRB-2S+8%膨胀增韧材料DRE-300S+ 15%3M玻璃微珠+1%分散剂DRS-1S+1.2%稳定剂DRK-3S+8%微硅+4.5%抗盐降失水剂DRF-120L+0.5%消泡剂DRX-1L(配方中加量均为质量分数,下同)

领浆 基础配方+5%抗盐缓凝剂DRH-200L+60%现场水(密度为1.57 g/cm3)。

尾浆 基础配方+3%DRH-200L+62%现场水(密度为1.57 g/cm3)

2 抗污染冲洗隔离液技术

如表2所示,抗污染冲洗隔离液技术具有抗污染、冲洗、隔离三重特性。通过油基冲洗液DRY-200L实现了对二界面上的油性物质润湿反转作用,并提高了界面的亲水性和冲洗顶替效率,抗污染冲洗隔离液的冲洗效率较清水提高近1倍,清水、抗污染冲洗隔离液冲洗油基钻井液的时间(旋转黏度计以200 r/min转速冲洗干净转子的时间)分别为95、50 s,增强了二界面与水泥浆基体的胶结作用力,保障了固井质量。抗污染剂DRP-1L是通过螯合、同种电荷排斥等作用降低了絮凝结构内聚力,提高了污染浆体的流动性(见表2),为固井施工安全提供了可靠的技术保障[10]。

表2 抗污染冲洗隔离液的抗污染实验

高温悬浮剂DRY-S1、DRY-S2提高体系高温下的沉降稳定性;油基钻井液冲洗液DRY-200L为亲油表面活性剂、亲水表面活性剂配合使用,具有良好的润湿反转作用,提高界面亲水性;DRW-2S为棱形颗粒,能够强化井壁的物理冲刷作用力,提高顶替效率;用加重材料重晶石来调节体系密度;抗污染剂DRP-1L通过螯合、络合等作用,提高水泥浆与油基钻井液的相容性,保障固井施工安全。抗污染冲洗隔离液配方如下。

水+3%DRY-S1+3%DRY-S2+10%DRY-200L+62%重晶石+25%DRW-2S+0.5%消泡剂DRX-1L+6%DRP-1L。

该抗污染冲洗隔离液密度为1.45 g/cm3,漏斗黏度为48 s,132 ℃沉降稳定性为0.01 g/cm3。

3 配套工艺

3.1 配套工艺技术措施

根据现场实际工况条件,结合固井技术难点,提出了针对性的配套工艺技术措施,完善了固井技术方案,保证了固井施工安全和质量。

1)现场钻井、完钻期间漏失严重,固井施工井漏风险大,为了防止固井施工过程漏失,以控制井底动态当量密度与钻进时井底动态当量密度相当,且低于漏失时井底动态当量密度为优化原则:①优化浆柱结构,设计水泥浆密度为1.57 g/cm3,与钻井液密度相当;②隔离液密度为1.45 g/cm3,低于钻井液密度0.10 g/cm3;③通过软件模拟与现场比对,确定井底最大动态当量密度为1.65 g/cm3。

2)针对井底温度高,低密度水泥浆沉降稳定性差、强度易衰退问题,首先采用高温稳定剂、微硅、水泥颗粒级配,提高水泥浆在高温下的沉降稳定性;然后采用高温增强材料防止水泥石高温强度衰退。

3)沧浪铺组、筇竹寺组、灯四段均存在油气显示,顶替到位静液柱压力低于钻井液液柱压力,压稳地层难度大问题。施工时,提高两凝界面到上层套管鞋以上200 m,利用稠化时间短、强度发展快的尾浆封隔油气显示活跃的层位;固井施工前,充分循环洗井一个循环周以上,消除后效,降低窜气风险;固井施工结束后,憋压候凝(1.5 MPa),补偿因水泥浆失重而降低的静液柱压力。

4)井径扩大率为5.4%,环空间隙小,顶替施工压力高,存在井漏风险。固井施工前,采用固井施工排量模拟循环压耗,当水泥浆返至上层套管鞋后,降低顶替排量,从而降低井漏风险。

5)针对井深、井底压力高、套管居中度不易保证,减轻材料高压下易破碎,水泥浆密度会增高的问题,设计水泥浆多返10 m3,保证净水泥浆充填封固段,防止井漏水泥浆低返;优化钻井液性能,漏斗黏度不大于50 s,高温高压失水量不大于10 mL;抗污染冲洗隔离液用量20 m3,保证接触时间大于10 min;扶正器安放:重合段为4根套管一只φ185 mm刚性螺旋扶正器;裸眼井段为2根套管一只φ185 mm刚性螺旋扶正器,保证套管居中度,有利于提高冲洗顶替效率;施工注替排量0.4~0.6 m3/min,提高冲洗顶替效率。软件模拟计算冲洗顶替效率,为施工参数设计提供依据。

6)钻井液与水泥浆污染严重,影响固井施工安全,使用抗污染冲洗隔离液有效隔离钻井液与水泥浆;喇叭口位置处:抗污染冲洗隔离液钻杆内5 m3,套管内2 m3作为间隔隔离液,防止悬挂器中心管拔出时,钻井液与水泥浆污染;喇叭口处悬挂器中心管拔出瞬间,管外静液柱压力略大于管内,降低钻井液与水泥浆的接触机会。

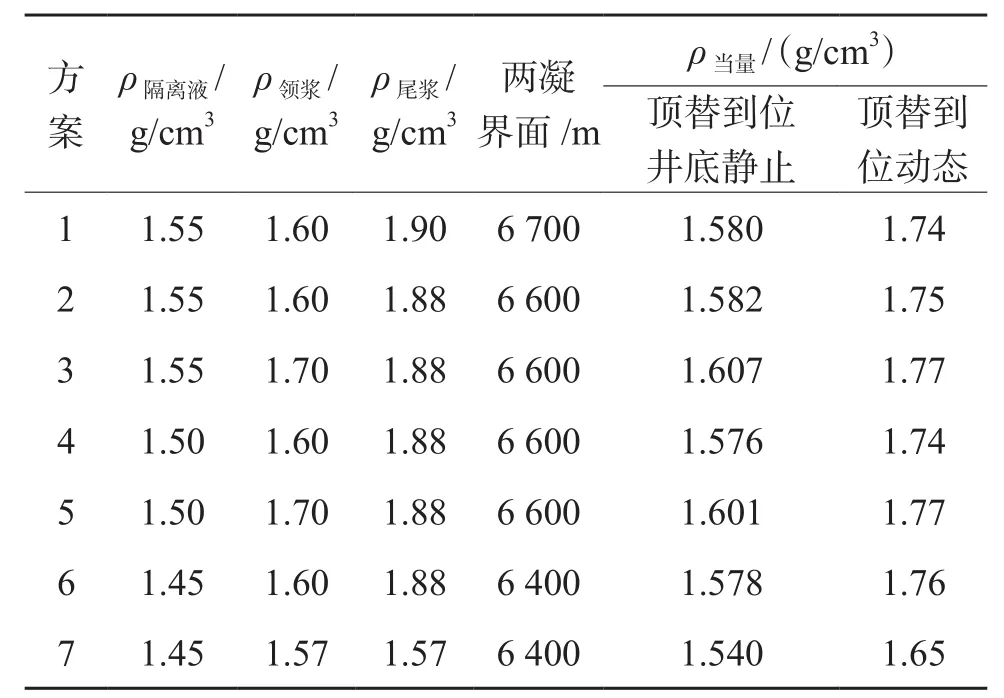

3.2 软件优化模拟施工参数

1) 优化浆柱结构。在施工排量为0.6 m3/min时,优化了7种浆柱结构,见表3。为了防止固井施工过程漏失,以控制井底动态当量密度与钻进时井底动态当量密度相当,且低于漏失时井底动态当量密度为优化原则,因此设计思路是抗污染冲洗隔离液密度低于钻井液密度,且增加其用量;同时设计水泥浆密度与钻井液密度相当。故通过降低环空静液柱压力来提高施工安全性,因此方案7作为本次固井的环空浆柱结构。

表3 浆柱结构优化及动态当量密度

2)固井施工中井口压力模拟。如图1所示,注替浆时排量为0.6 m3/min,当水泥浆返到上层套管鞋后,降低排量为0.4 m3/min,模拟注替井口压力为3~12 MPa。

3)固井施工中井底压力模拟。如图2所示,模拟固井施工过程,井底最大动态当量密度为1.65 g/cm³,软件模拟有效指导现场固井施工。

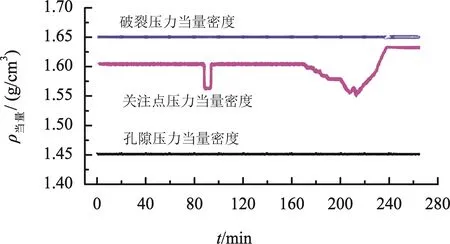

4)关注点压力(井深7 016.30 m)模拟。图3为注替过程中沧浪铺组(井深7 016.30 m)的动态当量密度情况模拟,顶替水泥浆到位后,该点的最大动态当量密度为1.65 g/cm3,能有效压稳气层。

图1 固井施工中井口压力模拟

图2 固井施工中井底压力模拟

图3 注替过程中沧浪铺组(7 016.30 m)的动态当量密度情况模拟

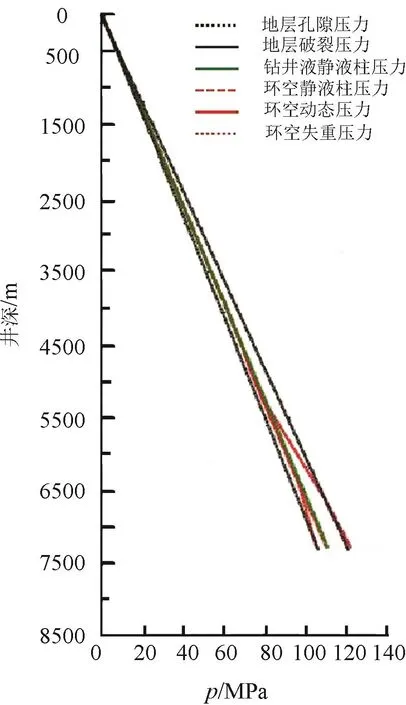

5)施工过程压稳计算。如图4所示,模拟注替浆过程,环空动态当量密度在地层孔隙压力与地层破裂压力之间,能有效压稳地层,同时又避免了压漏漏失地层,保障了固井施工安全和固井质量。

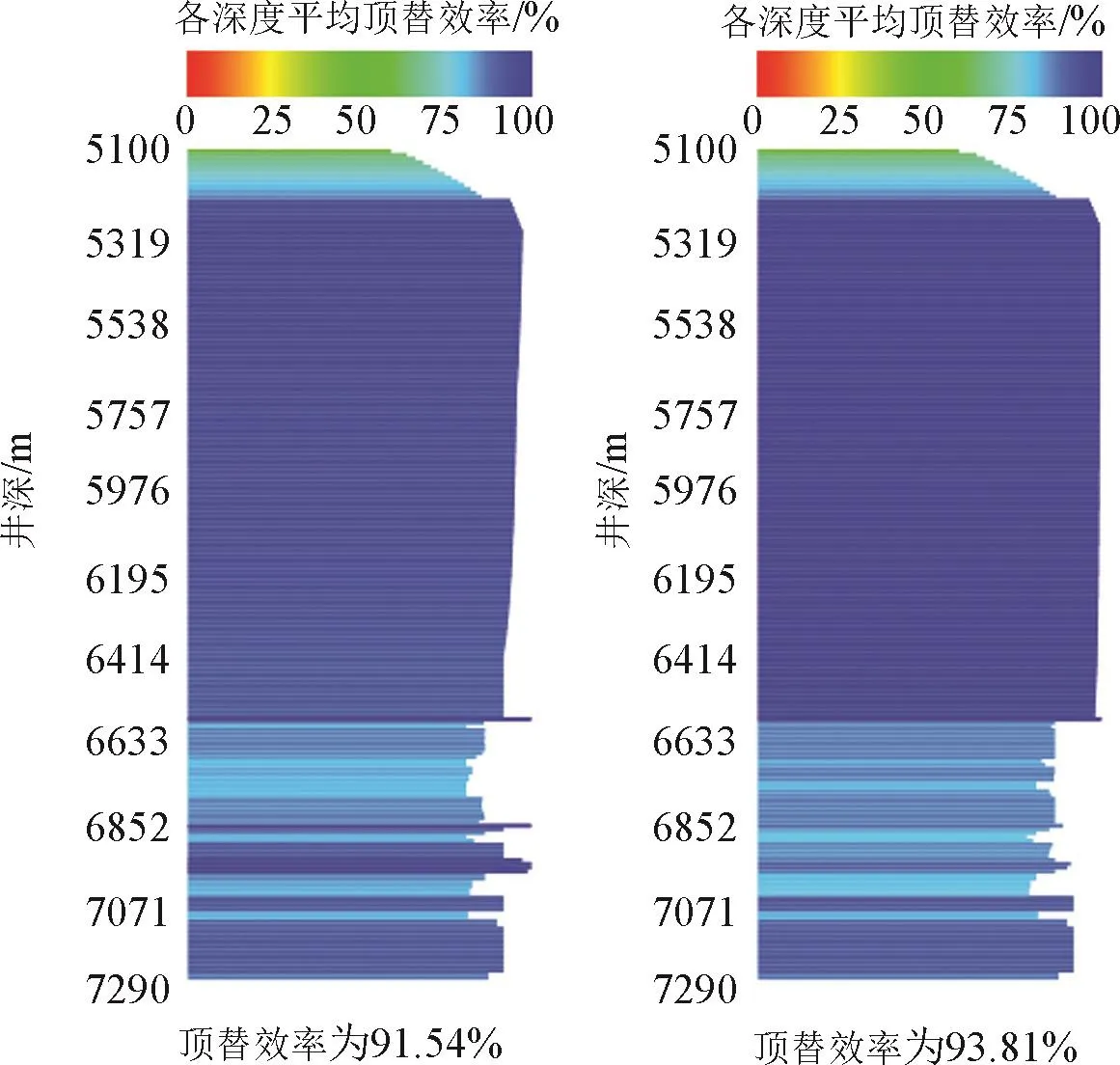

6)顶替效率模拟。根据固井施工浆柱结构、固井施工参数等,采用顶替效率顶替软件模拟注替排量为0.4 m3/min,环空顶替效率为91.54%,模拟注替排量为0.6 m3/min,环空顶替效率为93.81%,如图5所示。

3.3 现场应用情况及效果

根据五探1井φ168.3 mm尾管悬挂固井存在的技术难点,通过优化浆柱结构、设计水泥浆体系、采用抗污染冲洗隔离液技术、软件模拟等配套工艺技术措施,成功完成了低速漏失井一次性上返固井,其CBL/VDL的综合解释结果为固井质量合格率达100%,优质率99.8%。

图4 固井施工过程压稳计算

图5 顶替效率模拟

4 结论与建议

1.低密度高强度韧性微膨胀防窜水泥浆具有良好的综合性能,可满足高温高压固井施工对水泥浆性能的要求,领浆稠化时间480 min,领浆顶部强度11.2 MPa/(110 ℃×48 h);尾浆稠化时间260 min,168 h 强度 28.4 MPa/(160 ℃ ×168 h),水泥石弹性模量小于7 GPa。

2.抗污染冲洗隔离液体系具有抗污染、冲洗、隔离三重作用,解决了水泥浆与油基钻井液的污染增稠问题,冲洗效率较清水提高了近1倍,保证了施工安全,保障了固井质量。

3.低密度高强度韧性微膨胀防窜水泥浆、抗污染冲洗隔离液技术、软件模拟等配套工艺技术措施,有效保证了五探1井φ168.3 mm尾管悬挂固井顺利施工,固井质量合格率100%,优质率达99.8%。

4.建议进一步完善低密度高强度韧性微膨胀防窜水泥浆体系,为西南油气田风险探井窄密度窗口固井提供了重要的技术储备。