海上低渗储层自降解暂堵液研究与应用

2018-10-18宋吉锋梁玉凯周玉霞程利民贾辉

宋吉锋, 梁玉凯, 周玉霞, 程利民, 贾辉

(中海石油(中国)有限公司湛江分公司,广东湛江524057)

涠洲RRX油田位于南海北部湾海域,其主力油组平均孔隙度为4.2%~20.3%,渗透率为8.7~83.6 mD,属于典型低渗储层。由于孔喉细小、渗透性差,该区块85%井修井后产能大幅下降,现有修井液体系难以满足储层保护要求[1]。为减轻修井造成伤害,多采用联作射孔的方式解除污染,这种方式不仅修井费用高,对套管强度也有一定影响。借助软件模拟及室内实验,明确储层伤害因素及现有修井液的不足,针对性地构建了一套自降解暂堵液体系,现场应用效果显著。

1 储层潜在伤害因素

1.1 水锁伤害

涠洲RRX油田修井过程多采用油田注入水与隐形酸修井液(配方为:1 m3过滤海水+20 kg/m3黏土稳定剂+15 kg/m3络合剂+6 kg/m3破乳剂+10 kg/m3缓蚀剂)进行洗压井作业。上述2 种液体配方中缺少必要防水锁剂,漏失后因低渗孔喉中的毛管力导致水锁伤害,堵塞地层无法排出。通过水锁软件对涠洲RRX油田目标井进行预测,结果表明,目标井大部分水锁伤害指数都小于0.6(中等偏强指标),X5和X7井中等偏强~极强水锁伤害比例为100%,其余井在75%以上,均易产生水锁伤害。

1.2 水敏伤害

涠洲RRX油田黏土含量为7.6%~20%,含伊利石、高岭石、绿泥石等黏土矿物,其中伊蒙混层、绿泥石含量较高。通过水敏软件对涠洲RRX油田目标井进行预测,目标井水敏指数均为0.345,水敏伤害程度为中等偏弱。为验证其准确性,采用实际岩心进行水敏伤害实验,实际岩心驱替结果表明水敏伤害指数为36%,伤害程度为中等偏弱,这与预测结果基本一致,见表1。

表1 涠洲RRX油田水敏评价结果(8#岩心)

1.3 聚合物堵塞伤害

涠洲RRX油田修井过程曾使用PRD暂堵液,但由于修井过程无替入破胶剂程序,PRD暂堵液破胶效果差。室内模拟现场作业,采用动态污染仪对岩心进行PRD污染,利用扫描电镜对岩心进行微观观察,结果见图1。结果表明,PRD暂堵液中的高分子聚合物侵入,并残留在储层孔喉处造成堵塞,极难排出。

图1 PRD中聚合物在储层孔喉处会发生堵塞

2 自降解暂堵液体系构建

针对涠洲RRX油田修井漏失易造成水锁、水敏伤害,修井过程无破胶程序,要求开发的修井液能够有效封堵储层,避免外来流体侵入;修井后依靠井底温度实现自降解,避免堵塞伤害储层。

2.1 可降解增黏剂

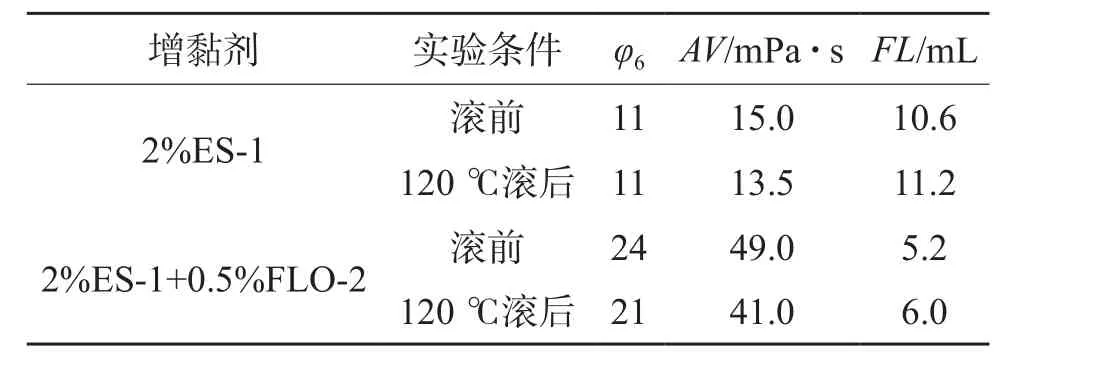

为实现前期暂堵后期自降解,可降解增黏剂选择温度敏感的天然高分子材料,利用储层温度进行后续断链破胶。选用具有良好剪切稀释性的天然高分子材料黄原胶ES-1为增黏剂,搭配具有丰富支链结构的降滤失剂改性淀粉FLO-2进一步控制滤失量[2-4]。采用ZNN-D6S型六速旋转黏度计、ZNS-1型钻井液失水量测定仪测定其流变性能及滤失量,见表2。由表2可知,利用黄原胶与改性淀粉的协同作用,API滤失量控制在6 mL以内,能够防止作业过程中的大量漏失,并且体系经过热滚后性能稳定,满足井下作业需要。

表2 涠洲RRX油田修井液流变性测试结果

2.2 低界面张力剂

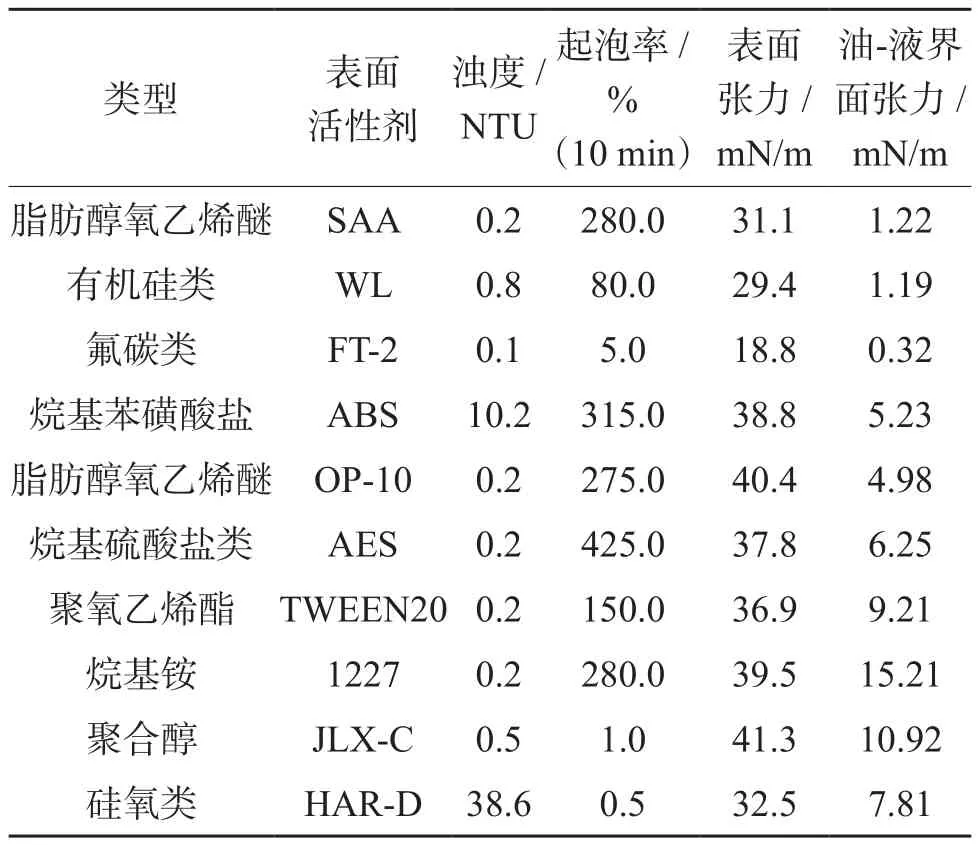

降低修井液表/界面张力能够有效控制水锁的发生[5-7],利用JZ-200系列界面张力仪对市售11种不同种类表面活性剂的表/界面张力进行测定,浓度为1%,结果见表3。由表3可知,氟碳表面活性剂FT-2因其独特的表界面特性,1%浓度即可将溶液的表面张力降至20 mN/m以下,较其他种类表面活性剂性能优异。

2.3 黏土稳定剂

抑制黏土水化膨胀能够有效降低水敏损害[8-9],采用膨润土、岩心粉对市售10余种不同种类黏土稳定剂进行优选,结果见表4。由表4可知,QY-1黏土稳定剂的膨润土防膨率为89.2%,岩心粉防膨率为86.6%,性能优于其他产品。QY-1黏土稳定剂为阳离子有机聚合物,该稳定剂利用正电性官能团在黏土表面发生多点吸附,具有用量少、吸附能力强、受pH值影响小、对地层适应力强等优点。

表3 不同表面活性剂(浓度均为1%)表/界面张力

表4 防膨剂优选结果

2.4 配方确定

可降解暂堵液体系为无固相水基溶液,基础配方为:过滤海水+(1%~3%)ES-1增黏剂+(0.4%~0.6%)降 滤 失 剂 FLO-2+(2.0%~2.5%)黏土稳定剂QY-1+(1.0%~1.5%)低界面张力剂FT-2,可根据井况实际压力系数进行加重,根据井况添加杀菌剂、防垢剂。

3 可降解暂堵液体系性能评价

3.1 封堵能力

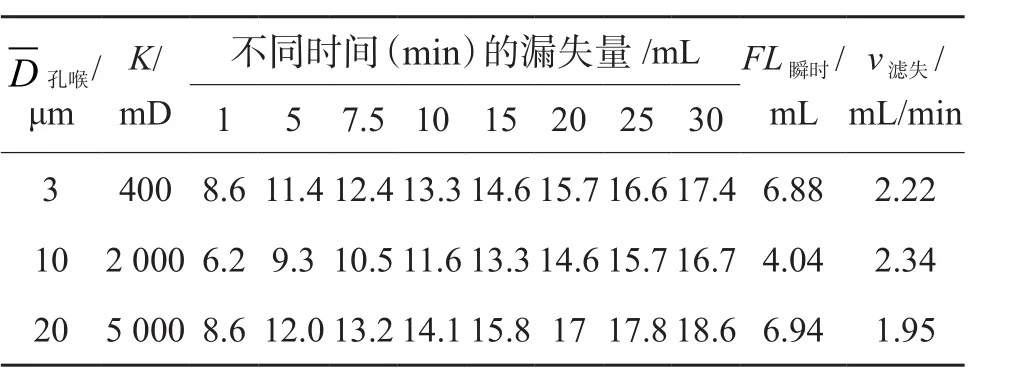

采用HPHT砂盘滤失测试仪测定可降解暂堵液不同渗透率砂盘30 min的漏失量,结果见表5。由表5可知,30 min内可降解暂堵液的漏失量小于20 mL,漏失速率小于2.5 mL/min,证明体系形成了较好的封堵层,可降低作业过程的漏失量。

表5 不同渗透率下可降解暂堵液漏失量

3.2 自降解能力

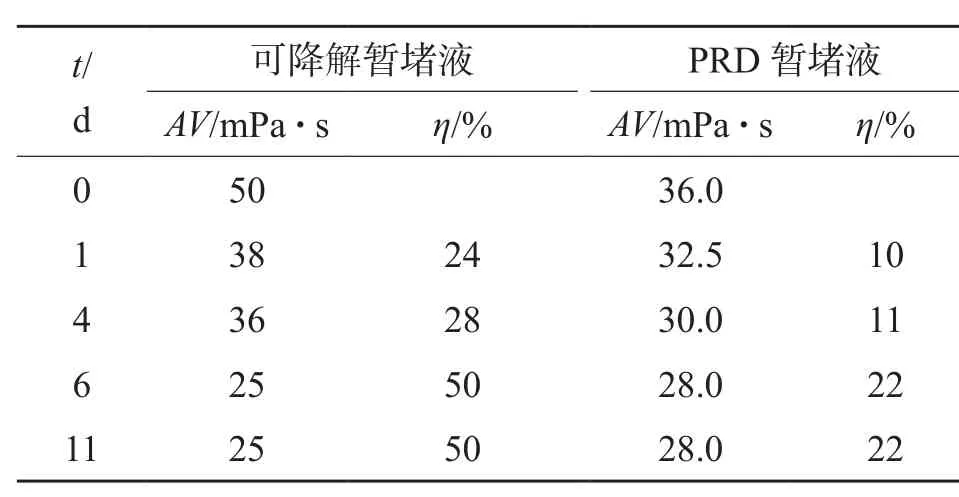

采用ZNN-D6S型六速旋转黏度计测定可降解暂堵液黏度随时间变化的程度,测定其自降解能力,结果见表6。由表6可知,可降解暂堵液在120 ℃下6 d后黏度降低50%,较目前常用PRD暂堵液自降解率提高28%,结合南海西部5~6 d检泵周期,可以实现前期封堵后期自降解返排的设想。

表6 可降解暂堵液/PRD暂堵液自降解性对比(120 ℃)

3.3 综合储层保护能力

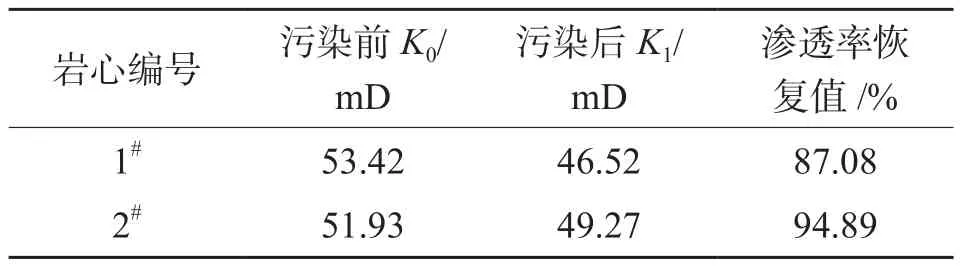

采用涠洲RRX油田实际岩心评价暂堵液与储层配伍性,实验过程参照SY/T 6540——2002《钻完井液损害油层室内评价方法》,采用地层水饱和岩心后,正驱煤油测定渗透率K0,反驱可降解暂堵液对岩心进行污染后,正驱煤油至稳定,测定渗透率K1,计算渗透率恢复值R,结果见表7。由表7可知,可降解暂堵液污染后岩心渗透率恢复值在85%以上,满足行业标准,与储层具有良好配伍性。

表7 可降解暂堵液综合储层保护性能

4 现场应用

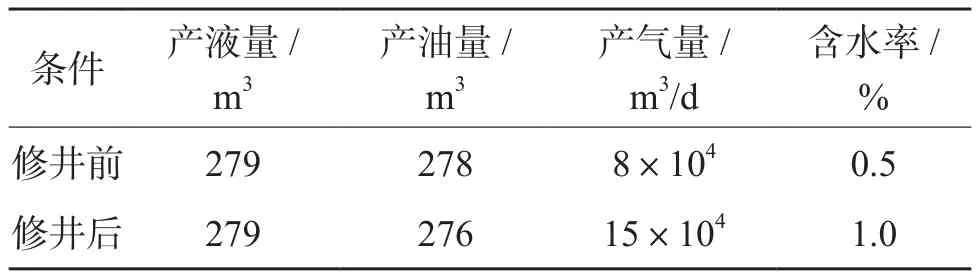

自降解暂堵液体系已在涠洲油田应用10余井次,储层保护效果显著。以BX-2井检泵作业为例,修井过程注入可降解暂堵液6 m3,顶替到储层段后,压力稳定。4 d作业时间内无漏失,修井后10 h产能恢复至修井前,整个作业过程实现了“零漏失、零污染”,较以往补射孔作业节约作业成本约400万元,具体数据见表8。

表8 BX-2井修井前后产油量对比

5 结论

1.研发的可降解暂堵液体系封堵能力强、漏失量低,无需破胶剂可实现自破胶,岩心渗透率恢复值平均在90%以上。

2.可降解暂堵液体系现场应用过程零漏失、零污染,返排10 h后产能恢复到修井前,对于后期低渗储层修井具有借鉴意义。