保证摇臂位置精度的工艺优化分析

2018-10-17武海亮

郭 蕊 武海亮

(济南重工股份有限公司,济南 250109)

步进式冷床中的零部件摇臂,摇臂结构由两组臂和一根长轴组成,孔轴的位置精度要求较高(见图1),且该摇臂需要批量投产。类似零部件的常规方法是焊后再整体加工两臂孔及其轴的尺寸,以保证位置精度及其两臂的关联孔的配合精度。由于两臂之间的相对位置精度要求较高且一端偏重,如果按照原来的加工工艺不仅精度上难以保证,还对车床产生损坏。为节约成本,保证产品质量,对产品的设计图纸稍加改进又设计了一种简易辅助组点工装,经使用证明,该方案简单可行,工装结构简单,易加工,易上下活,省时、省力,节约成本。

图1 摇臂结构图

2 优化方案及工装结构

2.1 设计图纸改进及其制作方案

原生产方案:图1中序号1臂和序号2臂是两片单独的臂,其制作工艺:下料(留有余量)—组点—焊接,焊后整体加工。加工过程中,由于工件整体存在偏重现象,需要添加配重块,工件本身重量就很大,再加一配重块不仅费料费力而且增加了机床的负荷。

改进后的制作方案:将这两种臂(臂1和臂2)分别通过添加连接板分成两组独立的部装,组点焊接完成后转镗床加工内孔及其装配面达图纸尺寸精度要求,轴也是单独加工经过粗车—调质—半精车—精车工序完成;最后通过设计辅助工装,将这两组臂和轴按照图纸要求组点—加固—焊接—热处理(以确保应力释放后),再将连接板割掉并修磨(注:焊接时采取添加保护措施以确保加工面不受损害)。

2.2 工装结构

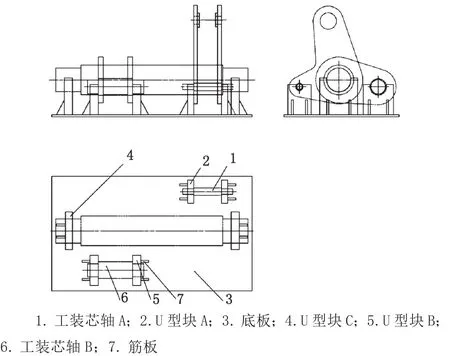

工装结构组成如图2所示,包括工装芯轴A、V型块A、底板、V型块C、垫块B、工装芯轴B、和12块筋板。在底板上,根据轴及其工装芯轴A和B的相对位置固定三对U型块,并且这三根轴均是按照两臂的位置尺寸加工成阶梯轴以便轴向定位。这样的工装结构方便加工、便于上下活、可多次重复使用,符合生产实际应用。

3 结语

工装制作结构简单,现场使用、操作容易,费用低,工装的使用成功保证了产品所要求的尺寸精度,又减轻了对车床的损害,还大大节约了机加工成本,普通小镗床就可以解决机加工工作量,不需要昂贵的数控机床,使用工装后,大大提高了工作效率,保证了生产工期。

图2 工装结构示意图